一種手感柔潤細膩緞光釉面磚的技術研究

程貴生

摘 要:本文介紹了一種燒成后手感柔潤細膩瓷質磚的技術工藝。緞光釉瓷磚屬于柔光磚的一個新品種,表面施有綢緞光澤效果釉料的釉面磚,光澤度一般在15°左右,更加接近石材光感(石材10°左右),光感漫反射,舒適柔和不刺眼,有效護眼,手感也更加細膩、柔潤。緞光釉釉面磚釉面燒成后只需磨邊處理即可,無需拋光打蠟,工藝簡單,原裝釉面層結構沒被破壞,釉面視覺效果柔和,手感柔潤,表面釉層具有不易滲污和耐磨等優點。

關鍵詞:緞光釉;石材光感;原裝釉面層

1 背 景

隨著社會經濟的不斷發展,人們對生活品質、生活環境的要求也不斷提高,具有天然仿石、簡潔、高品位的裝飾材料成為消費的主流。全拋釉磚集拋光磚和仿古磚優點于一體,既可實現釉面如拋光磚的表面一般光滑亮潔,又可實現釉面裝飾效果如仿古磚般圖案豐富、色彩絢麗。目前市面上全拋釉瓷質磚、微晶石及仿古瓷質磚已經逐步成為市場的主流產品,每一系列產品由于其理化性能不同而各有優缺點。柔光效果的磚面因其光澤度柔和,裝飾典雅,是人們喜歡的高檔建材。目前市場上柔光產品越來越豐富,出現了光澤度從10~60°各種光澤度的柔光產品。而這些柔光產品主要通過以下兩種方法達到目的:一、使用特制的光澤度較低的緞光釉釉料;二、通過拋光手段控制釉面的光澤度在一定的柔光范圍。而方法一相較于方法二有不拋光、手感柔潤、還原石材自然光感、能做磨具面類的產品等特點,但在生產中要解決釉面平整度、手感、防污性、耐磨性等關鍵性問題。

緞光釉瓷磚屬于柔光磚的一個新品種,指的是表面施有綢緞光澤效果釉料的釉面磚,光澤度一般在15°左右,對比29°和55°柔光磚,更加接近石材光感(石材10°左右),光感漫反射,舒適柔和不刺眼,有效護眼,手感也更加細膩、柔潤。由于緞光釉釉面磚釉面不經拋光,原裝釉面層結構沒被破壞,所以表面釉層具有不易滲污和耐磨等優點。緞光釉瓷磚是陶瓷新品類里的新星,因為它具備了國際時尚現代質感,和耐磨防污防滑等超強的實用功能,是一款“時尚與實用”相結合的全面型瓷磚。在現在這個既追求時尚又缺乏安全感的社會,這樣一款瓷磚得到了越來越多人的認可。

2 主要研究內容

目前現有技術的拋釉磚的光澤度一般在80°以上,傳統的全拋釉拋光工藝流程一般為:原料球磨除鐵-干燥造粒-布料成形-干燥-施底釉(通常是白度高遮蓋力好,而且對色彩裝飾層發色無影響的釉料)-印花裝飾-施面釉(通常是透明或半透明釉)-燒制-拋光-磨邊;當然有的會進行后續的防污處理。經過以上生產工序就可以得到拋釉磚產品。在以上工藝流程中拋光工序包括多個拋磨工段,通常是經過粗磨工段、細磨工段和精磨工段三個階段。粗磨工段所使用的磨具細度為120 ~ 180目,細磨工段所使用的磨具細度為180 ~ 800目,精磨工段所使用的磨具細度為1000 ~ 5000目。而啞光效果的磚面因其光澤度柔和、裝飾典雅,是人們喜歡的高檔建材。現有技術制備的拋釉磚光澤度很高,而沒有啞光制品;這是因為,按照傳統的方式,制備啞光制品,只需將拋磨工段中的精磨去掉,即降低磨具細度即可,但是通過這種方式雖然降低了表面光澤度,可以得到啞光制品,但因表面劃痕嚴重,這些劃痕影響裝飾,而且特別容易吸污,不利于使用后的保潔服務。因此需要對現有工藝進行改良,才能獲得具有裝飾效果好而且耐污的啞光拋釉磚產品。

為了解決緞光釉面磚存在的一系列問題,我們結合窯爐、釉線設備等因素的同時從生產工藝和釉料配方上著手解決這些問題。生產工藝上底釉通過使用大角噴頭和穩定的大壓力噴釉柜設備來解決釉面平整度的問題。

釉料配方上我們優化配方結構,在釉料中添加特定比例的特殊顆粒,使其呈現出綢緞般絲質光感,以及柔潤的觸感和質感,而經過高溫煅燒后的粒子在釉面晶化后會在產品表面形成堅固的保護層,使其硬度更高,防污性和耐磨性更好。具體措施如下幾個方面:

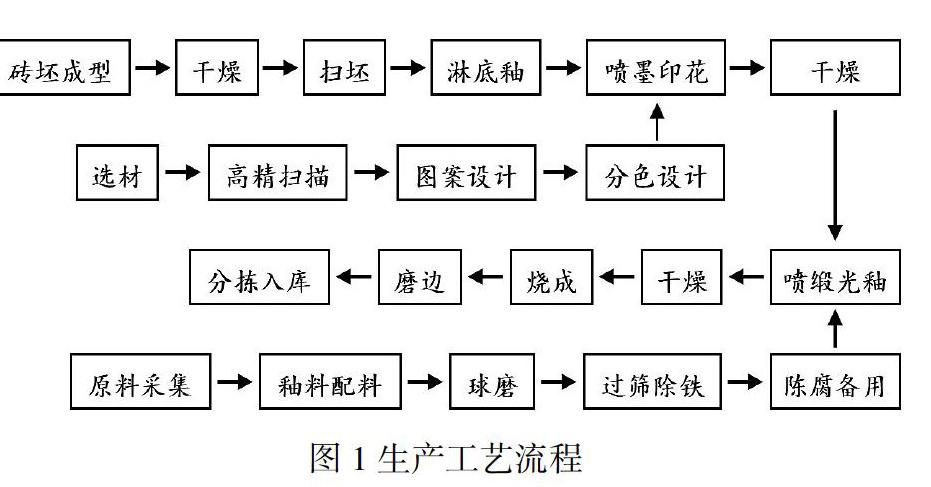

2.1 工藝設計

本項目主要應用于目前拋釉磚的生產技術流程及設備,通過噴水柜、淋釉鐘罩、噴墨設備、噴釉柜等現有簡單設備,實現表面具有手感柔潤細膩、光感舒適不刺眼的效果,還原石材表面15°左右自然光澤,建設無光污染的家居氛圍。主要的生產工藝流程如圖1所示。

2.2 釉料的制備

2.2.1 底釉的制備

以粗細小于100目的高嶺土、石英、鉀長石、鈉長石、方解石、滑石、白云石、氧化鋅、鋯英粉作為底釉原料,經品檢按照配方比例混合均勻,加入適量水和0.29%三聚磷酸鈉、0.25%甲基纖維素、0.015%防腐劑,此過程選擇了合適的解膠劑,并調整至最佳添加量,在漿料粘度滿足工藝要求的前提下,減少釉漿含水率,保證釉漿原有的流動度,提高釉漿濃度,從而提高球磨效率及產量,降低能耗。入球磨機球磨化學成分為SiO2:57.87%,A12O3:25.23%,CaO:1.79%,MgO:0.55%,ZnO:2.56%,K2O:0.49%,Na2O:3.07%和ZrO2:0.5%,經球磨檢測待用。

底釉配方配置釉料(以3噸為一批次),送入球磨機細碎,磨至釉漿細度0.2 ~ 0.4%,比重1.88 ~ 1.93,流速32 ~ 35 s,合格的釉漿經過過篩、除鐵送入漿池,陳腐24 h均具備上線生產條件。釉線生產工藝,素坯溫度控制(80 ~ 90℃),底釉量(34×167 cm托盤)100 ~ 105 g,裝飾層可采用印花、絲網、噴墨打印技術,產品花樣繁多,噴保護釉后淋緞光釉。

2.2.2 噴保護釉

磚坯淋完底釉后噴一層薄薄的保護釉,可以起到壓制痱子和氣孔的作用。保護釉由緞光釉和印油按1:3比例混合攪拌均勻。保護釉參數:比重1.23 ~ 1.27,施釉量28 ~ 32 g。

2.2.3 緞光釉的研究

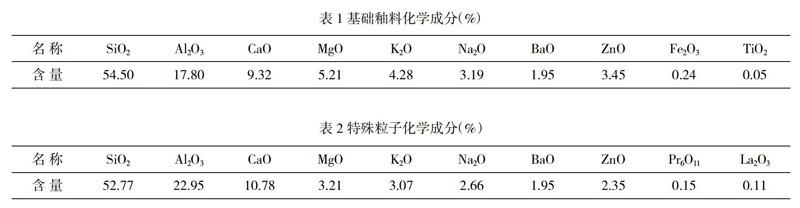

特制緞光釉料主要包括基礎釉料和增強釉料耐磨性能的特殊粒子(熔塊的一種),其中基礎料與特殊粒子的質量比為100:12,特殊粒子在釉料中起促進晶體形成作用(如莫來石晶體的形成),而晶體在釉料中是形成骨架作用的,骨架越多越牢固,緞光釉面就越耐磨。

緞光釉按配方配置好料,送入球磨機細碎,磨至釉漿細度0.2 ~ 0.4%,比重1.88 ~ 1.90,流速28 ~ 33 s,合格的釉漿經過過篩、除鐵送入漿池,陳腐24 h均具備上線生產條件,全拋釉(34×67cm托盤)93 ~ 97 g,用淋釉工藝裝飾一層全拋釉后入釉燒窯燒成。

2.2.4 燒成工藝控制

在緞光釉料配方確定的條件下,窯爐的燒成曲線是影響釉面光澤度的最大因素。窯爐氣氛的不穩定會造成同一批磚不同時間段出來的釉面會有很大的光差,所以在生產緞光釉類產品時,要特別留意同一時間窯爐的不同點的截面溫度,以及不同時間段的窯爐溫度變化。根據全拋釉的燒成特點,在燒成過程中,要經過升溫、保溫、降溫階段,啞光拋釉的始熔溫度控制在1000±10℃較為合適,燒成溫度為1220 ~ 1230℃,燒成周期為65 ~ 70 min。

3 結 論

釉料配方的調試和窯爐燒成曲線的控制是生產緞光釉類產品的核心技術。通過對釉料配方的調試,可以使釉面呈現絲綢般光澤,而其中特殊粒子的添加增強了釉面的耐磨等使用性能,緞光釉釉面磚釉面燒成后只需磨邊處理即可,無需拋光打蠟,工藝簡單,原裝釉面層結構沒被破壞,釉面視覺效果柔和,手感柔潤,表面釉層具有不易滲污和耐磨等優點,產品手感細膩、光澤度范圍穩定,燒結溫度范圍寬且易于控制。采用該釉制成的產品對光線產生漫反射,可形成無光效果,同時耐磨度、防污性等均優于其它釉面產品。

參考文獻

[1] 關寶強,張克林,黃盈碩.一種緞光釉的調配及制造方法[J].佛山陶瓷,2019,29(01):30-33.

[2] 鈦鍶亞光釉的試制[J]. 余國明.佛山陶瓷.2011(02).

[3] 仿古磚淺論[J]. 俞康泰,李雯.陶瓷.2008(10).

[4] 低溫一次快燒緞光釉面磚的研制[J]. 馮國娟,趙英.? 佛山陶瓷.1998(02).

[5] 仿古磚亞光釉的試制[J]. 石小軍.佛山陶瓷.2012(03).