亞溫淬火溫度對27CrMo鋼組織和性能的影響

楊曉峰

(上海海隆石油鉆具有限公司,上海 200949)

在石油行業隨著超深井、定向井等先進鉆井技術的廣泛應用,各大油田開始對深層油氣資源進行勘探和開發,鉆具承受更大的彎矩、扭矩、拉力、摩阻載荷和振動[1,2],因此鉆桿疲勞失效事故頻繁發生,相關專家提出鉆桿“先刺后斷”理念,要求鉆桿具有高強度高韌性[3]。27CrMo鋼屬于低碳合金鋼,具有較好的淬透性、綜合力學性能和工藝性能,因此廣泛使用在石油鉆具行業。鐵素體具有低強度高塑性及高韌性的特性,傳統理論認為鐵素體存在會降低鋼材強度提高塑性及韌性,因此淬火溫度應選在Ac3以上。但近年來相關專家提出了亞溫淬火理論,亞溫淬火(Lamellarizing,L)是把鋼加熱到Ac1至Ac3之間雙相區內某一溫度時,保溫一定時間后,用淬火液冷卻的工藝過程[4,5]。亞溫淬火溫度比常規熱處理溫度低30~80℃,亞溫淬火工藝具有不降低鋼材強度提高韌性、減少裂紋傾向和降低能耗的優點,相關研究證實了亞溫淬火工藝廣泛應用在低、中碳合金鋼等金屬材料[6]。本文對27CrMo鋼進行不同溫度亞溫淬火+回火試驗,進行理化性能檢測得出力學性能數據,通過試驗數據對比分析找出27CrMo鋼力學性能變化趨勢,同時對試樣金相組織進行觀察分析,得出亞溫淬火對27CrMo鋼顯微組織轉變的影響。

1 試驗材料和方法

1.1 試驗材料

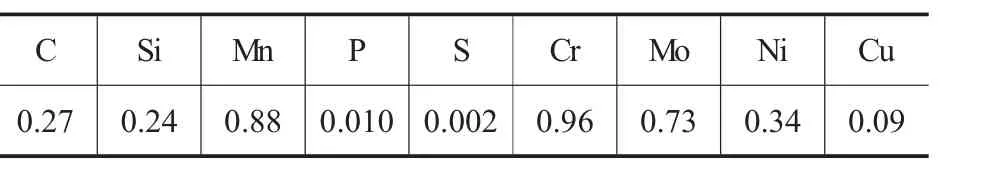

試驗用139.7mm×9.17mm規格27CrMo無縫鋼管,化學成分見表1。

表1 試樣的化學分析結果 ωB/%

1.2 試驗所用設備

ARL4460OES直讀光譜儀、SX2-10-12箱式電阻加熱爐、WAW-600電液伺服萬能試驗機、JBN-300擺錘式沖擊試驗機、600MRD數顯洛氏硬度計、日產OLYMPUS-GX51金相顯微鏡。

1.3 試驗工藝選擇

亞溫淬火是鋼加熱到Ac1至Ac3之間雙相區的一種熱處理工藝,故亞溫淬火加熱進入組織轉變雙相區有兩種方式:一種方式是將鋼由室溫直接加熱至雙相區,可稱為“正常進入”。 另一種方式是將鋼加熱至Ac3以上組織進行奧氏體化,然后降至雙相區,可稱為“逆向進入”。相關研究顯示“正常進入”雙相區優于“逆向進入”雙相區,這兩種進入雙相區方式的不同,得到組織不同,故對其產生的強韌化效果也不同[4,7]。故本試驗采用將鋼由室溫加熱至雙相區,即所謂“正常進入”的方式進行亞溫淬火試驗。

27CrMo鋼通過經驗公式計算Ac1為725℃,Ac3為835℃,常規淬火溫度為860℃,故試驗溫度選 750℃、780℃、800℃、830℃和 860℃五種。采用箱式電阻爐淬火加熱,試樣達到預定淬火溫度后,保溫30min,水冷至室溫,回火溫度選用610℃,保溫60min,空冷至室溫。淬火溫度750℃試樣編號為A1,淬火溫度780℃試樣編號為A2,淬火溫度800℃試樣編號為A3,淬火溫度830℃試樣編號為A4,淬火溫度860℃試樣編號為A5。

2 試驗結果分析和討論

2.1 力學性能分析

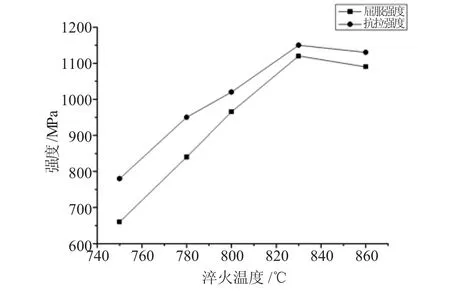

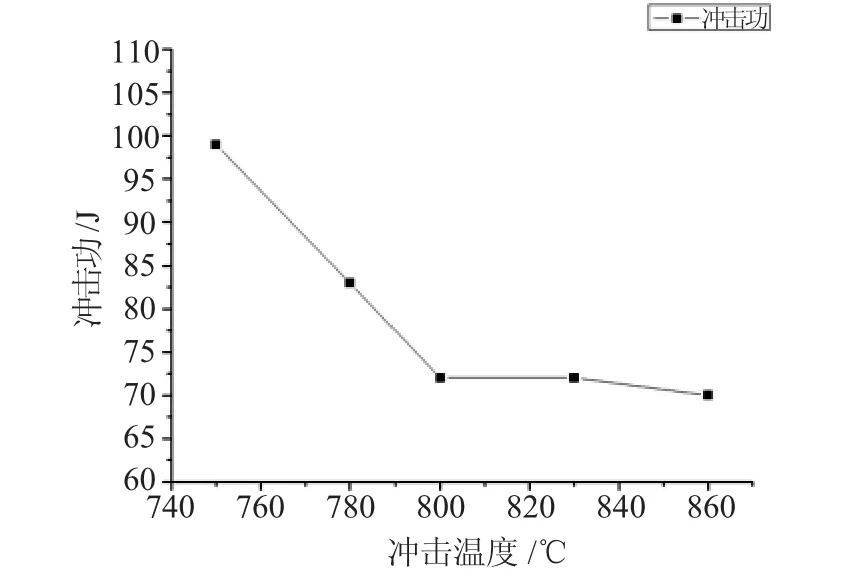

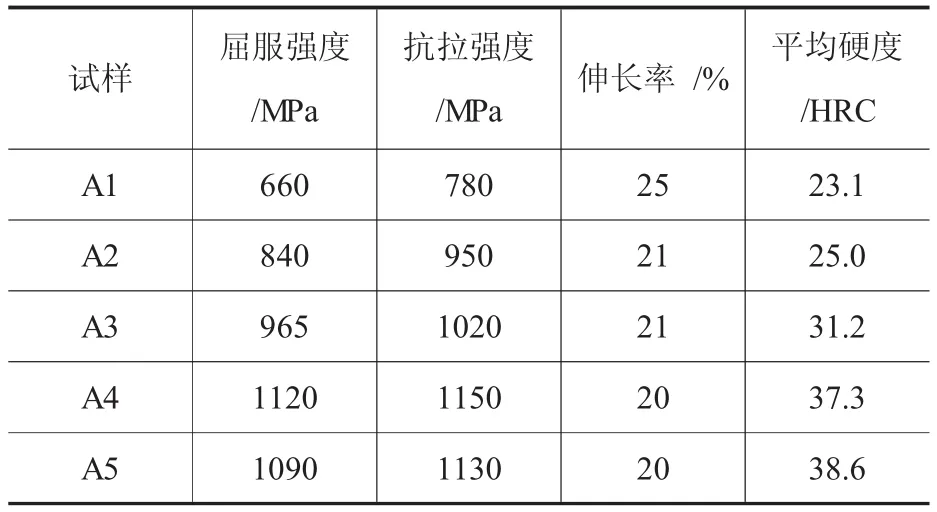

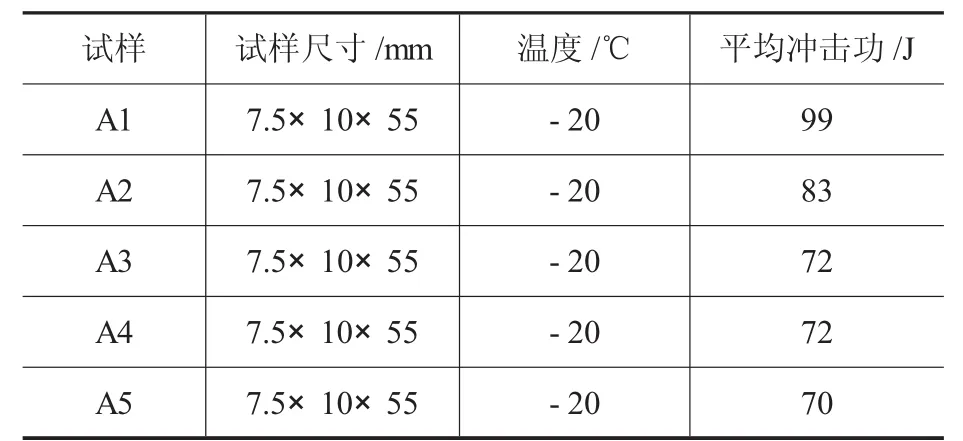

按照上述27CrMo鋼熱處理工藝,通過試樣力學性能檢測得到了27CrMo鋼相關力學性能數據,結果見表2、3所示,淬火溫度與27CrMo鋼力學性能的關系曲線見圖1、圖2、圖3。通過圖1、圖2可看出27CrMo鋼在750~830℃亞溫淬火時,隨著淬火溫度的升高屈服強度、抗拉強度和硬度均升高;淬火溫度到達常規淬火溫度860℃時,27CrMo鋼的屈服強度和抗拉強度較亞溫淬火830℃時略有降低,但硬度升高。通過圖2、圖3可看出27CrMo鋼在750~830℃亞溫淬火時,隨著淬火溫度的升高伸長率和沖擊功均降低;淬火溫度到達常規淬火溫度860℃時,27CrMo鋼的伸長率和沖擊功較亞溫淬火830℃時均略有降低。

圖1 淬火溫度與27CrMo鋼強度的關系曲線

圖2 淬火溫度與27CrMo鋼伸長率和硬度的關系曲線

圖3 淬火溫度與27CrMo鋼沖擊韌性的關系曲線

通過以上數據對比可看出,27CrMo鋼隨著亞溫淬火溫度的升高綜合力學性能逐漸變好,在略低于Ac3溫度時的綜合力學性能最佳。其原因為在亞溫淬火加熱時,鋼的組織為鐵素體+奧氏體,且鐵素體和奧氏體的相對含量受淬火溫度的影響,淬火溫度低,奧氏體含量少,鐵素體含量越多;而淬火溫度高,奧氏體含量多,鐵素體含量越少。亞溫淬火溫度在Ac1溫度附近時,組織中存在大量大條塊狀鐵素體,隨著淬火溫度的升高,碳原子不斷擴散,奧氏體逐漸向鐵素體內延伸,鐵素體的相對含量、尺寸逐漸減少,鐵素體晶粒之間的間距逐漸加大,當淬火溫度在Ac3附近時,組織中鐵素體未完全溶解,只留下少量均勻彌散分布的細小的顆粒狀或針狀鐵素體,對生成的奧氏體晶粒起阻割作用,并抑制奧氏體晶粒長大,同時彌散分布的未溶鐵素體以第二相粒子存在,起沉淀強化的作用,彌補了殘留鐵素體帶來的負效應,因而大大提高了鋼的強韌性。

通過表2和表3數據可看出,27CrMo鋼常規860℃淬火較亞溫830℃淬火綜合力學性能略有下降。這是因為常規淬火加熱時鐵素體全部轉變為奧氏體,淬火冷卻時組織中的鐵素體以兩種形態析出,一種沿奧氏體晶界析出,另一種在奧氏體晶內成對析出,并且兩種鐵素體析出形態分布不均勻并且較粗大,從而降低了鋼的強韌性。

表2 試樣的力學性能

表3 試樣的沖擊韌性

2.2 金相組織分析

27CrMo鋼經過不同溫度淬火610℃回火后的金相組織如圖4所示,從圖a~d可看出,隨著亞溫淬火溫度的升高,鋼中的鐵素體相對含量逐漸減少,而回火索氏體逐漸增多;即隨著亞溫淬火溫度的升高鋼中奧氏體的相對含量逐漸增多,鐵素體減少,淬火冷卻后馬氏體的相對含量增加,所以27CrMo鋼力學性能上表現為的強度和硬度不斷提高(見圖1)。隨著亞溫淬火溫度的升高,鐵素體含量不斷減少,沖擊韌性和伸長率逐漸降低,所以鐵素體的含量對鋼的塑韌性起著主要的作用。同時觀察圖a~d可以發現,27CrMo鋼中鐵素體在減少的同時,組織形態也在不斷細化,由大塊狀轉變為細小針狀,組織變得更細小并均勻分布。故27CrMo鋼亞溫淬火時,淬火溫度在Ac3附近830℃時綜合力學性能最優,見表2。

常規熱處理后金相組織見圖4e,組織為小塊狀鐵素體+回火索氏體,860℃淬火加熱時,鐵素體全部溶于奧氏體,當淬火冷卻時,鐵素體沿奧氏體晶界析出,同時由于淬火溫度較高,也會導致奧氏體晶粒變粗大。圖4d為830℃亞溫淬火后金相組織,組織為針狀鐵素體+回火索氏體,可見亞溫淬火加熱時,鋼中存在較多的未溶的均勻彌散分布的細小針狀鐵素體,淬火冷卻時這些韌性好的鐵素體相包圍了高強度的馬氏體,在高溫回火過程中,馬氏體組織轉變為回火索氏體,但鐵素體組織沒有變化,依然分布在回火索氏體的周圍,這種結構在提高強度的同時,針狀鐵素體相也成為裂紋擴展的障礙,使裂紋鈍化,大大提高了其韌性。故830℃亞溫淬火綜合力學性能優于較常規860℃淬火,見表2。

3 結論

(1)27CrMo鋼隨著亞溫淬火溫度的升高屈服強度、抗拉強度和硬度逐漸升高,但是伸長率和沖擊功逐漸降低,淬火溫度在Ac3附近830℃時綜合力學性能最佳。

(2)27CrMo鋼830℃亞溫淬火后綜合力學性能略優于常規860℃淬火后綜合力學性能。

(3)27CrMo鋼隨著亞溫淬火溫度的提高,鋼中的鐵素體含量不斷減少,組織形態也在不斷的細化,由大塊狀轉變為細小針狀,組織變得更細小并均勻分布。

(4)27CrMo鋼常規淬火加熱時鐵素體完全轉變為奧氏體,淬火時析出了塊狀鐵素體。而亞溫淬火加熱時,組織中有少量未溶鐵素體,但由于鐵素體呈彌散細針狀分布,阻止奧氏體組織晶粒長大,得到細小的晶粒,細針狀鐵素體相也成為裂紋擴展的障礙,同時彌補了鐵素體本身帶來的負效應,因此亞溫淬火綜合力學性能優于常規淬火。

圖4 27CrMo鋼不同溫度淬火610℃回火后的金相組織