提升零售物流配送中心儲位流通效率的路徑

何 萌

(華僑大學 經濟與金融學院,福建 泉州 362021)

1 引言

在零售物流配送中心運作中,為了使儲存作業中貨物流通頻率、貨物品種和數量迅速增加,零售物流配送中心的需求向著小批量、多品種和時效性方向發展。但目前,部分零售物流配送中心存在著貨物擺放沒有合理的儲配方案,倉庫內物品沒有合理的分類、庫內作業效率低下,尤其是內部揀貨區,人員行走距離和揀貨時間長,出貨頻率高等問題,嚴重地阻礙了物資流通的效率。為了解決這些問題,需要為其設計合理的儲配方案,不斷提升零售物流配送中心儲位流通效率,促使零售物流配送中心有序、快速的工作,滿足消費者的需求。

2 運用EIQ-ABC 分類法管理物品,提升儲位流通效率

本文采取EIQ、ABC 兩種分類管理方法,其中ABC 分類法是按照品種和耗用金額的多少,將庫存貨物分為3個等級,然后實施分別管理和控制以提升零售物流配送中心儲位流通效率,即:A 類庫存屬于特別重要的,B 類庫存是一般重要的,C 類庫存是不太重要的;EIQ 分類法主要是從客戶訂單的品類、數量與訂購次數等觀點出發來研究配送中心的需求特性。通過這兩種方法管理物流配送中心的物品,可以提升配送中心儲位流通效率。如:通過對M 物流配送中心實地調查發現,結合物流仿真軟件,根據每天物流配送中心各個點的訂購產品種類和數量等訂貨信息,對其進行區域劃分,可知總體訂貨量趨于穩定。

對訂單號進行分類后得出表1。

對部分產品進行標記后,得出表2。

可以看出標記AD 鈣奶飲料為G1,C 驅動為G2,…,檸檬茶飲料為G27,槐花蜜植物飲品為G28,卡曼橘冰紅茶飲料為G29…某品牌奶茶飲料為G54。即該物流配送中心向19 家小型零售店配送的貨物品種為G1,G2,G3,…,G54,運用EIQ-ABC分類法將零售店所訂購的產品分為A 類、B 類和C 類,側重于IQ分析和IK分析(見表3)。

表2 產品標記表

表3 EIQ-ABC分析表

進行IQ-ABC分析后,將數據繪制成柏拉圖分析(如圖1),可知,根據ABC分類法對產品進行分類,出貨數量呈兩極分化,得出的產品分類表見表4。

圖1 IQ-ABC柏拉圖分析圖

表4 IQ-ABC產品分類表

進行IK-ABC分析后,將數據繪制成柏拉圖分析圖(如圖2所示)。

圖2 IK-ABC柏拉圖分析圖

由圖2 可見,出貨數量波動不明顯,基本處于穩定狀態中,后段數量逐漸減少,前段數量比較大,由此可以得出IK-ABC分類表(見表5)。

表5 IK-ABC產品分類表

進行IQ、IK交叉分析后得出圖3。

圖3 IQ、IK交叉分析圖

由圖3 可知,結果傾向于IQ-ABC 分析的結果,出貨數量大,出貨次數也就多。所以最終的ABC 分類結果是:A 類的占69.33%,包括G20、8、10、44、16、52;B 類的占20.36%,包括G9、53、40、37、43、2、46、39、1、22、35、5、19;C類的占10.31%,包括G4、54、48、27、14、30、3、15、6、31、34、21、42、29、11、38、13、7、25、12、47、28…

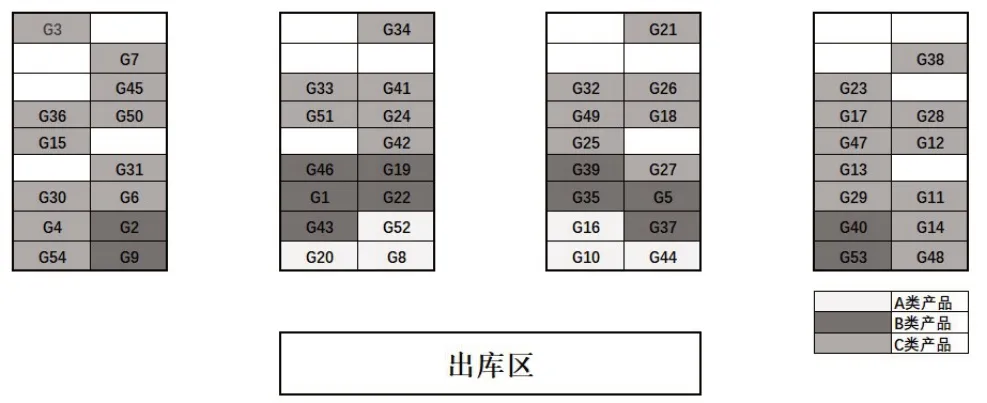

3 結合產品管理要求與分配原則,優化儲位分配

根據M 公司所提供的產品信息以及儲位信息,通過對m 公司的實地調查研究,整理得出優化前儲位分布圖,發現產品儲位擺放混亂、對工作人員操作影響很大,沒有根據產品的實際情況進行安排,出庫慢、效率低下,降低了倉庫作業效率。優化前儲位分布如圖4所示。

圖4 優化前儲位分布圖

鑒于優化前儲位分配造成倉庫作業成本增加,產品的擺放沒有充分利用倉庫空間,占用地面空間大,由此對儲位分配進行了優化,從而得出圖5結果。

圖5 優化后儲位分布圖

由圖5可知,將出貨頻率高的A類產品擺放在靠近庫區的位置,對于貨物出庫能夠帶來極大的方便;將出貨頻率較低的B 類產品擺放在出庫區稍近的位置;出貨頻率最低的C類產品擺放在出庫區較遠的位置上,這樣能夠提升揀貨的效率,縮短揀貨員的揀取距離。

4 優化揀貨路線,提升零售物流配送中心儲位流通效率

為了驗證調整后儲位分布的物流效率,本文以揀貨作業為例,結合調研情況,在仿真系統模擬了四張訂單,將揀貨區分成P1、P2、P3、P4區進行分析,訂單商品信息見表6。

表6 四張訂單的商品信息表

根據四張訂單信息,通過仿真系統分別模擬了在貨物儲位優化前與優化后的揀貨路線圖,如圖6、圖7所示。

圖6 優化前的揀貨路徑圖

圖7 優化后的揀貨路徑圖

流程一:從P1區到P2區的時間對比(見表7)。

成本值:單位時間中所產生的成本估計值,即總成本除以總時間,本案例為0.3元/s,下同。

優化前人工成本為0.3×216+0.3×120+0.3×743=323.7元,總時間為1 079s;優化后的人工成本為0.3×134+0.3×120+0.3×608=258.6 元,所用的總時間為862s。

表7 從P1區到P2區的時間對比表

流程二:從P2區到P3區的時間對比(見表8)。

優化前人工成本為0.3×369+0.3×125+0.3×469=297元,總時間為990s;優化后的人工成本為0.3×352+0.3×125+0.3×490=290.1元,總時間為967s。

表8 從P2區到P3區的時間對比表

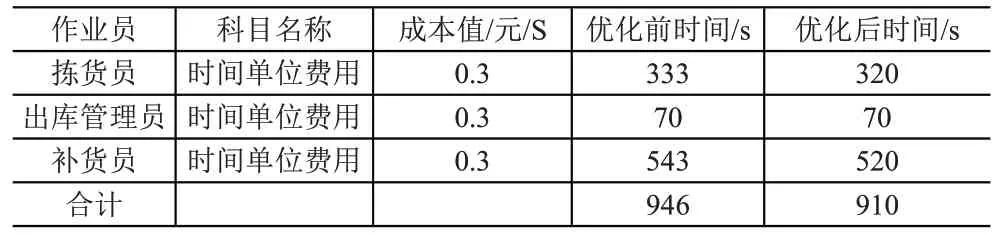

流程三:從P3區到P4區的時間對比(見表9)。

優化前人工成本為0.3×333+0.3×70+0.3×543=283.8 元,總時間為946s;優化后人工成本為0.3×320+0.3×70+0.3×520=273元,總時間為910s。

表9 從P3區到P4區的時間對比表

對優化前與優化后的揀貨距離,采用仿真軟件進行了對比分析,假設揀貨區長2m,寬1m,揀貨距離的計算根據訂單揀選路徑距離進行,得出:優化前揀貨人員揀選距離為35m(9+4+9+4+9=35m),完成仿真系統內訂單所需的時間為1 079+990+946=3 015s;優化后總共縮短了9m(35-26=9m),揀貨人員的揀選距離為26m(9+9+8=26m)(見表10),完成仿真系統內訂單所需的時間為862+967+910=2 739s。前后對比,成本節省了(323.7+297+283.3)-(258.6+290.1+273)=82.8元,即時間節省了約4.6min,即節省了3 015-2 739=276s(見表11)。

根據M公司所提供的訂單信息,經過優化后,每日平均訂單量為156 張的:成本總共節省約156/4×82.8×365=1 178 658 元/a,節約效果比較明顯,時間可節省156/4×4.6×365=65 481min/a=1 091.35h/a=45.47d/a。

表10 優化前后的效果對比表

表11 時間成本對比

5 總結

進入21 世紀以來,智能化作業已經成為未來發展趨勢,結合科學合理的儲位分配,運用EIQ-ABC分類法進行分析,由智能終端設備執行作業,能夠提升零售物流配送中心儲位流通效率,充分發揮出新零售下倉儲管理的最大效用,為新零售發展提速,實現經濟快速增長。