基于系統(tǒng)動力學(xué)的制造企業(yè)備件庫存系統(tǒng)研究

梅振國

(遷安中化煤化工有限責(zé)任公司,河北 唐山 064400)

1 引言

備件是指制造企業(yè)為了縮短設(shè)備修理停歇時間,而實現(xiàn)提前采購并儲備在倉庫中用于更換的配件。在制造企業(yè)的庫存結(jié)構(gòu)中,備件庫存往往占了很大一部分,特別是一些慢速流動備件容易成為呆滯庫存,占用企業(yè)資金,造成浪費。一方面為了避免停機損失,制造企業(yè)的設(shè)備部門、生產(chǎn)部門要求多儲備備件;而供應(yīng)部門出于經(jīng)濟性的考慮,又希望能盡可能少儲備,怎么確定合適的備件庫存控制策略也就成為企業(yè)備件管理的難點和重點。

以往的備件研究往往以運籌學(xué)為主,通過建立庫存模型來解決問題。同時考慮到針對不同備件需要采用不同的庫存控制策略才能取得較好效果,又對備件分類的影響因素、分類方法及不同的庫存控制策略進行研究。但這些研究往往對數(shù)學(xué)要求較高,在實際中難以應(yīng)用。為了能夠直觀、動態(tài)的反映系統(tǒng),本文基于系統(tǒng)動力學(xué)對制造企業(yè)備件庫存進行研究。系統(tǒng)動力學(xué)最初由初始人Forrester 教授應(yīng)用于工業(yè)領(lǐng)域,研究需求放大、庫存波動、產(chǎn)量與勞動力雇傭之間的不穩(wěn)定現(xiàn)象等問題。張鵬等應(yīng)用系統(tǒng)動力學(xué)對航材周轉(zhuǎn)件庫存進行仿真,仿真結(jié)果表明,周轉(zhuǎn)件維修水平、庫存調(diào)節(jié)時間是影響庫存系統(tǒng)的關(guān)鍵因素,發(fā)貨延遲對庫存系統(tǒng)影響較小。潘顯俊等以某型武器“基層級-基地級”兩級保障模式為研究對象建立系統(tǒng)動力學(xué)仿真模型,實驗結(jié)果表明,備件供應(yīng)系統(tǒng)中較大的延遲時間和備件供需差額調(diào)整強度將導(dǎo)致備件庫存水平較大波動,較大出庫延遲時間將顯著增加備件庫存水平。

本文針對制造企業(yè)備件檢修的實際,構(gòu)建計劃檢修和隨機檢修兩種不同檢修方式所產(chǎn)生的備件庫存系統(tǒng)動力學(xué)模型,利用VENSIM 仿真軟件,探討影響庫存系統(tǒng)的關(guān)鍵因素,比較不同參數(shù)設(shè)置下庫存系統(tǒng)關(guān)鍵指標(biāo)平均庫存量、缺貨次數(shù)、庫存周轉(zhuǎn)率的變化,探索備件庫存控制的優(yōu)化策略。

2 備件庫存系統(tǒng)的系統(tǒng)動力學(xué)模型

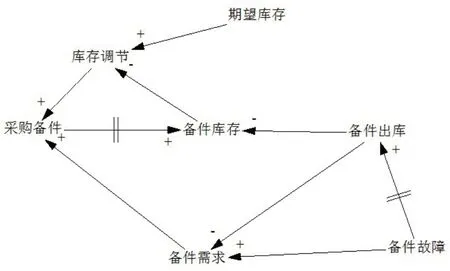

2.1 備件庫存系統(tǒng)因果分析

在設(shè)備隨機檢修模式下,只有發(fā)生故障才更換備件,產(chǎn)生備件需求。考慮到管理、出庫距離等因素,有一定的出庫延遲時間。但在實踐中可以將出庫延遲時間理解為備件重要性的函數(shù),重要的備件要求更少的出庫延遲。極為重要的備件往往要求不僅公司總部庫房有庫存,在車間工段或車間小庫中也要求有庫存。設(shè)定一定的備件期望庫存,考慮到庫存量進行庫存調(diào)節(jié),庫存較大時減小庫存調(diào)節(jié),再加上備件需求形成備件采購訂貨,經(jīng)過一段時間的訂貨延遲(也可理解為訂貨提前期)到貨入庫,從而使庫存增加;設(shè)備故障產(chǎn)生備件的更換需求,從庫房支領(lǐng)后形成備件出庫,從而減少備件需求,備件庫存系統(tǒng)因果分析如圖1所示。

圖1 隨機檢修下備件庫存系統(tǒng)因果分析圖

設(shè)備檢修模式為計劃檢修時,除備件發(fā)生的隨機故障外,考慮到設(shè)備的使用壽命、設(shè)備故障發(fā)生的頻率、設(shè)備檢修的難易程度,企業(yè)一般對重要設(shè)備確定具體的檢修周期。一般而言,設(shè)備壽命末期,檢修周期需要變小,設(shè)備故障發(fā)生頻率較高也需要較短的檢修周期,同時,對于一旦檢修對生產(chǎn)造成較大影響的設(shè)備、設(shè)備復(fù)雜程度較高檢修難度大的,需要一個較長的檢修周期,備件庫存系統(tǒng)因果分析如圖2所示。

2.2 系統(tǒng)模型的流圖設(shè)計

圖2 計劃檢修下備件庫存系統(tǒng)因果分析圖

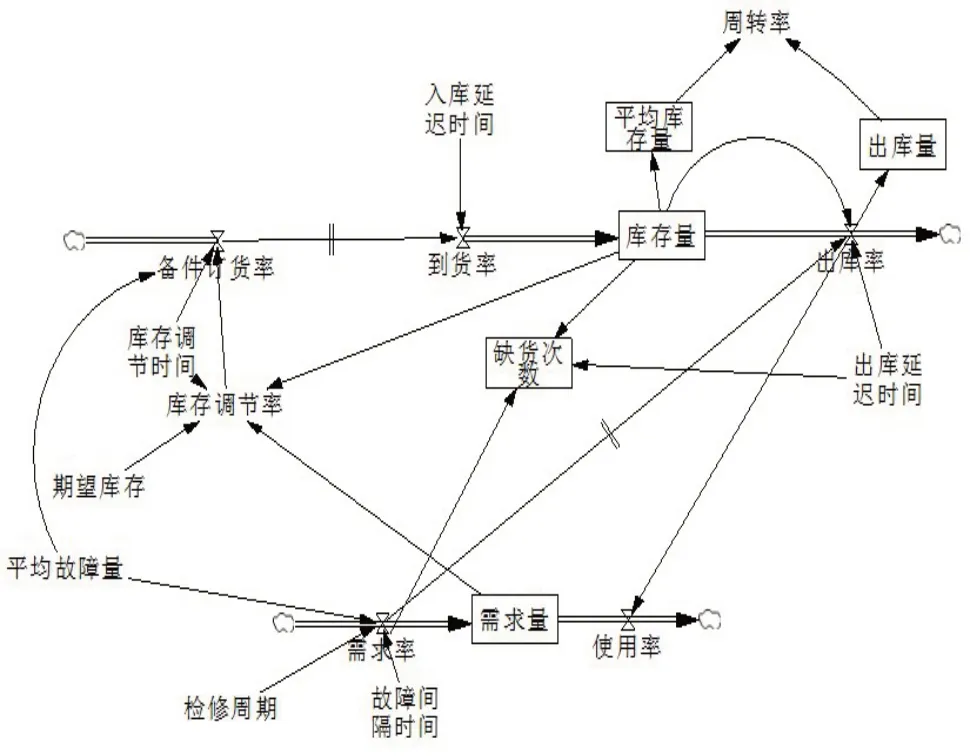

系統(tǒng)動力學(xué)流圖是系統(tǒng)動力學(xué)的基本變量和表示符號的有機組合,基本變量包括狀態(tài)變量、輔助變量、速率變量、常數(shù)等,再根據(jù)系統(tǒng)因果分析圖,明確系統(tǒng)的反饋形式和控制規(guī)律。根據(jù)上述建立的因果分析圖,利用VENSIM 軟件,對隨機檢修和計劃檢修分別構(gòu)建的系統(tǒng)流圖如圖3、圖4所示。

圖3 隨機檢修模式下的備件庫存系統(tǒng)流圖

圖4 計劃檢修模式下的備件庫存系統(tǒng)流圖

2.3 系統(tǒng)動力學(xué)方程建立

構(gòu)建完模型后,需要建立相應(yīng)的系統(tǒng)動力學(xué)方程體系來進一步確定變量間的關(guān)系。系統(tǒng)初始設(shè)定仿真長度為100 月,仿真步長為1 月,每月儲存一次仿真結(jié)果。隨機檢修模式備件系統(tǒng)一些變量的初始賦值分別如下:

入庫延遲時間=1月;

出庫延遲時間=1月;

故障間隔時間=3月;

平均故障量=3個;

期望庫存=10個;

庫存調(diào)節(jié)時間=1月;

主要核心方程如下:

(1)備件訂貨率=PULSE TRAIN(0,0,庫存調(diào)節(jié)時間,100)*MAX((平均故障量+庫存調(diào)節(jié)率),0);

(2)到貨率=DELAY1(備件訂貨率,入庫延遲時間);

(3)庫存量=INTEG(到貨率-出庫率,3);

(4)庫存調(diào)節(jié)率=(期望庫存+需求量-庫存量)/庫存調(diào)節(jié)時間;

(5)需求率=(平均故障量+INTEGER(RANDOM NORMAL(0,10,平均故障量,1,2)))*PULSE TRAIN(0,0,故障間隔時間,100);

(6)出庫率=IF THEN ELSE(庫存量>=DELAY1(需求率,出庫延遲時間),DELAY1(需求率,出庫延遲時間),庫存量);

(7)需求量=INTEG(需求率-使用率,0);

計劃檢修模式備件系統(tǒng)增加的初始變量賦值如下:

檢修周期=15月;

主要核心方程只有需求率需要變更,其它不變,如下:

(8)需求率=(平均故障量+INTEGER(RANDOM NORMAL(0,10,平均故障量,1,2)))*PULSE TRAIN(0,0,故障間隔時間,100)+PULSE TRAIN(0,0,檢修周期,100)*平均故障量*檢修周期

3 模型仿真與分析

3.1 模型檢驗與測試

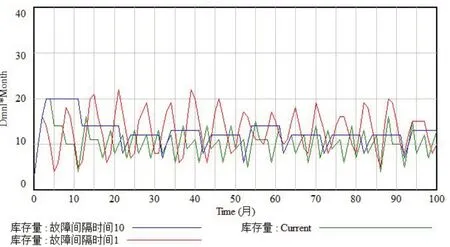

系統(tǒng)動力學(xué)模型的檢驗包括量綱一致性檢驗、有效性檢驗和極端條件檢驗三種。在進行模擬之前,應(yīng)對所建模型的正確性進行檢查。檢測由VENSIM軟件的Check Model和Units Check功能執(zhí)行。模型檢驗順利通過后進行模擬,得到的庫存量模擬曲線如圖5所示。

圖5 備件庫存量曲線

從庫存量曲線圖可以看出,庫存初期有較大波動外,后期波動穩(wěn)定,仿真周期內(nèi)平均庫存為10.27個,周轉(zhuǎn)率為17.3,在初期有一次缺貨外,后面沒有再出現(xiàn)缺貨情況。這說明整個備件庫存系統(tǒng)是比較穩(wěn)定、有效的,現(xiàn)有備件庫存系統(tǒng)能夠保障備件供應(yīng)。

3.2 不同變量取值對備件庫存系統(tǒng)的仿真分析

3.2.1 模擬故障間隔時間對庫存系統(tǒng)影響。故障間隔時間反映備件發(fā)生故障的頻率,加快或降低故障間隔時間,測試備件屬于快速流動備件或慢速流動備件對庫存系統(tǒng)的影響,仿真結(jié)果如下,如圖6、圖7所示及見表1。

從圖6、圖7及表1中可以看出,故障間隔時間增大,備件需求速度減慢,在現(xiàn)有備件庫存系統(tǒng)下,周轉(zhuǎn)率降低的同時,計劃檢修模式中平均庫存量隨著故障間隔時間增大而增大,但缺貨次數(shù)沒有明顯改善,隨機檢修模式下平均庫存量則與故障間隔時間沒有呈現(xiàn)明顯相關(guān)性。另外,計劃檢修模式相較隨機檢修模式,備件消耗增加,平均庫存量增加,對于慢速流動備件并沒有改善缺貨次數(shù)。

3.2.2 模擬庫存調(diào)節(jié)時間對庫存系統(tǒng)的影響。庫存調(diào)節(jié)時間在現(xiàn)實中可看做企業(yè)備件采購周期,是按月采購、按季采購或者按年采購,變動庫存調(diào)節(jié)時間后進行仿真如圖8、圖9所示及見表2。

從圖8、圖9 及見表2 中發(fā)現(xiàn),增大庫存調(diào)節(jié)時間,備件采購間隔延長,平均庫存量變小,缺貨次數(shù)增加,周轉(zhuǎn)率變化則不明顯。

圖6 隨機檢修模式故障間隔時間變化時庫存量曲線圖

圖7 計劃檢修模式故障間隔時間變化時庫存量曲線圖

表1 不同檢修模式故障間隔時間變化時庫存指標(biāo)變化

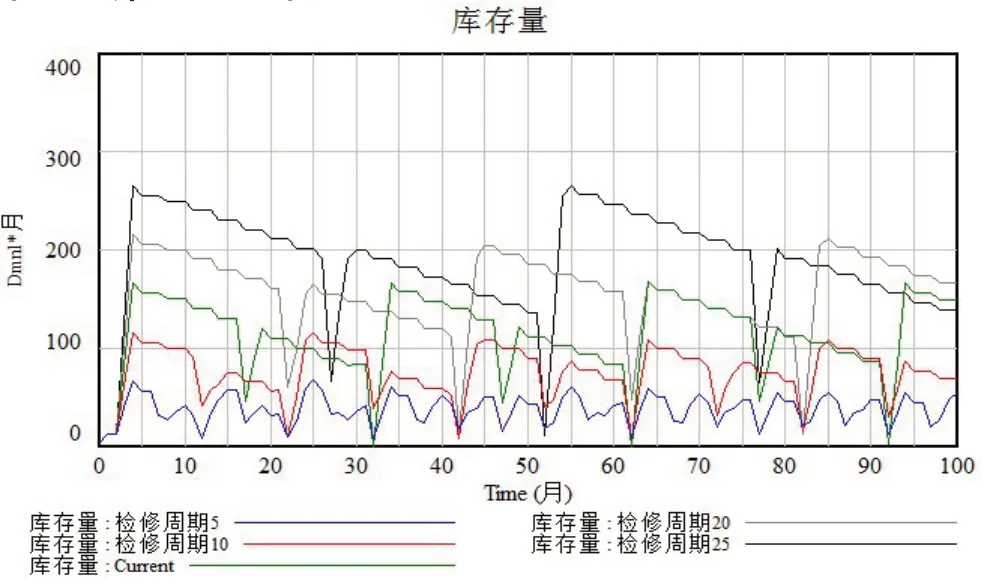

3.2.3 模擬檢修周期對庫存系統(tǒng)的影響。為避免生產(chǎn)系統(tǒng)關(guān)鍵設(shè)備損壞而導(dǎo)致停產(chǎn),企業(yè)決定對重要設(shè)備進行計劃維修,即每隔一個檢修周期對重要的設(shè)備備件進行更換,而不考慮備件的使用時間。假設(shè)更換前后對設(shè)備備件的故障概率沒有影響,對檢修周期對庫存系統(tǒng)的影響進行模擬,結(jié)果如圖10所示及見表3。

延長檢修周期,備件消耗量下降,但是系統(tǒng)需要儲存更多的備件以應(yīng)對檢修周期到來的大量備件需求,平均庫存量增加,周轉(zhuǎn)率下降,但是缺貨次數(shù)并沒有很明顯的升高或降低趨勢。

圖8 隨機檢修模式庫存調(diào)節(jié)時間變化時庫存量曲線圖

圖9 計劃檢修模式庫存調(diào)節(jié)時間變化時庫存量曲線圖

表2 不同檢修模式庫存調(diào)節(jié)時間變化時庫存指標(biāo)變化

4 結(jié)論和建議

通過對制造企業(yè)備件庫存系統(tǒng)建立系統(tǒng)動力學(xué)模型,充分考慮到隨機檢修和計劃檢修情況下的各影響因素和之間的因果關(guān)系,通過改變模型主要參數(shù)故障間隔時間、庫存調(diào)節(jié)時間和檢修周期,進行了仿真分析,得出以下結(jié)論:

(1)慢速流動備件導(dǎo)致備件庫存系統(tǒng)較低的周轉(zhuǎn)率,在計劃檢修模式下導(dǎo)致平均庫存量增加。因此,制造企業(yè)需要更關(guān)注那些價值高、流速慢的備件,往往這些備件成為企業(yè)中的呆滯件,造成大量的庫存。

圖10 計劃檢修模式庫存調(diào)節(jié)時間變化時庫存量曲線圖

表3 檢修周期變化時庫存指標(biāo)變化

(2)企業(yè)實際采購過程中,一般都是按月或者年度采購。延長采購調(diào)節(jié)時間,能夠降低庫存,但是缺貨次數(shù)增加。因此對于一些不重要的備件或者訂貨周期較快的備件,可采取按年或按季采購的模式。

(3)企業(yè)對于一些重要設(shè)備采用計劃檢修模式,檢修周期越長,需要準(zhǔn)備的備件也越多,平均庫存量增加,但是總的備件消耗量減少。因此,為了減少備件庫存,可以對這些計劃檢修需要的備件,按照到貨提前期進行準(zhǔn)備。

為了簡化模型,本文沒有考慮計劃檢修模式集中更換備件對設(shè)備故障概率的影響,也沒有考慮實際備件庫存系統(tǒng)運行中備件價值對庫存系統(tǒng)的影響,這些都是下一步研究的方向。