基座設計對隔振效果的影響分析與優化方法研究

葉珍霞

(海軍裝備部駐宜昌地區軍代表室,湖北 宜昌 430033)

0 引 言

隔振裝置的隔振性能不但取決隔振裝置本身的設計,還與船體安裝基座密切相關。俄羅斯專家曾對100 艘船舶進行了實測[1],結果發現:與預測結果相比,有70%的情況在250 Hz 附近振動落差會下降,有20%是在500 Hz 附近下降,有10%則在125 Hz 附近下降,在這3 個中心頻率處,隔振效果之所以明顯下降,完全是由于船舶基座面板局部共振所致。荷蘭專家在進行同樣的研究時也得出了類似的結論[2]。已有的理論研究表明[3-7],基座的阻抗對隔振效果影響明顯,阻抗愈大,則由振源輸入船體結構的振動功率則愈小。

在以往的研究與設計中,對隔振裝置優化的研究較多[8-10],但研究基座優化進一步提高隔振裝置性能的工作則少見。本文詳細探討了基座設計對隔振效果影響,并提出了基座優化設計具體方法。

1 基座設計的影響

為了具體分析基座設計的影響,以某柴油發電機組浮筏隔振裝置及其基座為例進行研究。此浮筏隔振裝置主要參數為:2 臺相同型號的發電機組(質量4 366 kg,轉速1 500 r/min) 各通過8 個上層隔振器對稱安裝在筏架上;筏架為板架焊接結構,質量2 280 kg,通過8 個下層隔振器安裝在基座上,利用導納法[1]計算隔振系統的振級落差。

此前學者開展的工作表明[5,11],實船基座阻抗的影響因素可以從以下兩方面考慮:在低頻段,基座阻抗與周圍船體結構甚至整船的結構相關;在中高頻段,基座阻抗將主要受基座彈性的影響。

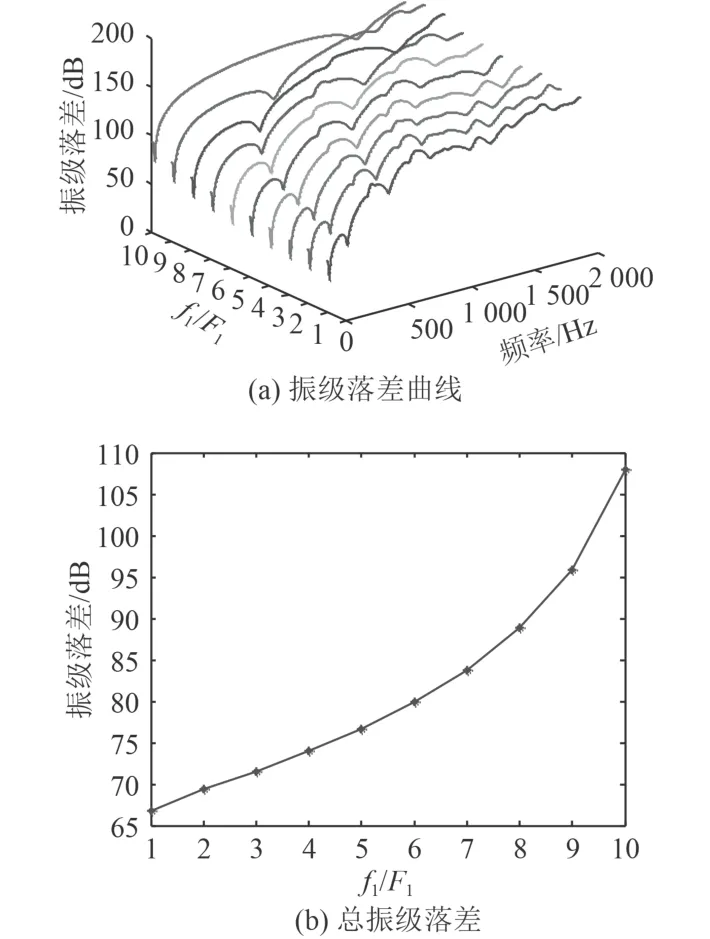

改變基座的首階彈性模態頻率取值f1為原值F1的1~10 倍,得到隔振系統的振級落差曲線變化如圖1 所示。由圖可見,增大基座的彈性模態頻率對振級落差的影響非常明顯,提高基座的彈性模態頻率可以顯著提高隔振系統的性能。

圖1 基座的彈性模態頻率對振級落差的影響Fig. 1 The influence of elastic frequency of base to the vibration level difference

2 基座優化的方法

根據前面的分析,增大基座的彈性模態頻率可以減小彈性和提高阻抗,具體優化方法可以從基座結構形式優化和結構變量優化兩方面考慮。傳統方法主要是從基座結構形式優化方面考慮,有以下幾點原則[12]:1)增大基座梁型結構橫剖面的慣性矩;2)增大與基座連接的船殼體肋骨剖面慣性矩;3)增大基座面板的厚度。在實際中,以上措施會受實船總體平臺技術要求,如尺寸、重量等因素的制約,從基座結構形式優化這方面可做的工作不多。因此,本文將從另一方面進行基座優化,即通過優化基座結構變量提高基座首階整體彈性頻率,從而達到提高基座阻抗的目的。

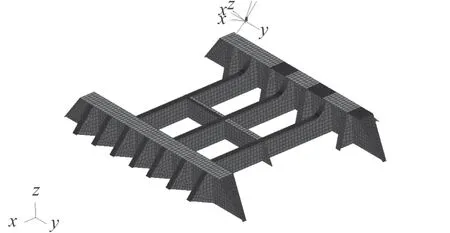

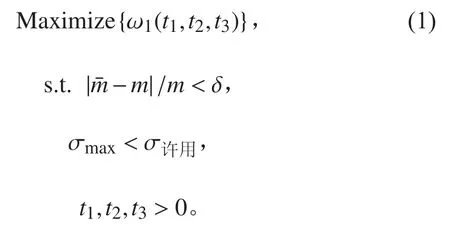

對隔振裝置和原實船基座進行有限元建模,原基座模型如圖2 所示,相關結構參數如表1 所示。為了滿足艦船總體平臺技術要求的條件,在優化的過程中保持基座的結構形式和總質量基本不變,選取待優化的3 個結構變量分別為基座面板、基座腹板&肘板面板和肘板腹板的厚度,優化目標函數為使基座的首階整體彈性頻率最大,約束條件為保持基座的質量基本不變,且基座在隔振系統安裝后的最大Von mises 應力在材料的許用應力范圍內。以上優化過程問題的數學表述為:

圖2 原實船基座模型Fig. 2 The model of the original base on board

式中: ω1為 基座結構的第1 階彈性模態頻率, mˉ為優化后的基座總質量, m為原試驗基座的總質量, σmax為基座在隔振系統的安裝后的最大Von mises 應力,σ許用為基座材料的許用應力, t1,t2,t3分別代表3 個結構變量, δ為一比例常數,控制著優化過程中基座總質量的變化,為了使優化前后基座質量基本保持不變,在這里取0.01。

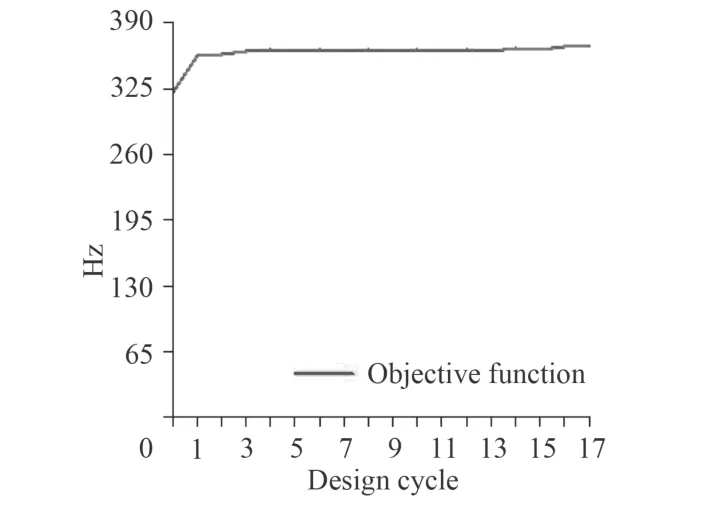

通過對式(1)進行優化求解,目標函數的具體優化過程如圖3 所示。由圖可見,通過17 步的優化迭代,完成了式(1)的優化求解,最終得到優化后基座的參數如表2 所示(已進行工程化取值)。對比表1和表2 的結果可以發現,經過優化后,減少了基座面板和肘板腹板的厚度,而加厚了基座腹板&肘板面板,從而在原來基座質量保持不變的前提下提高了基座的彈性模態頻率。

圖3 目標函數的優化過程Fig. 3 Optimization process of objective function

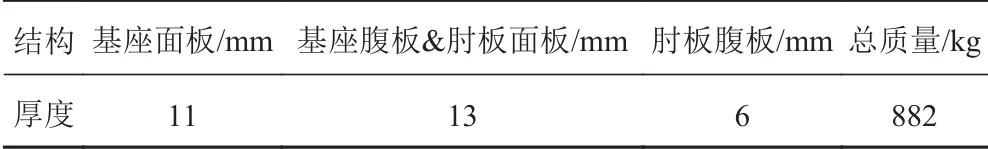

表2 優化后基座結構參數Tab. 2 Base structural parameters after optimization

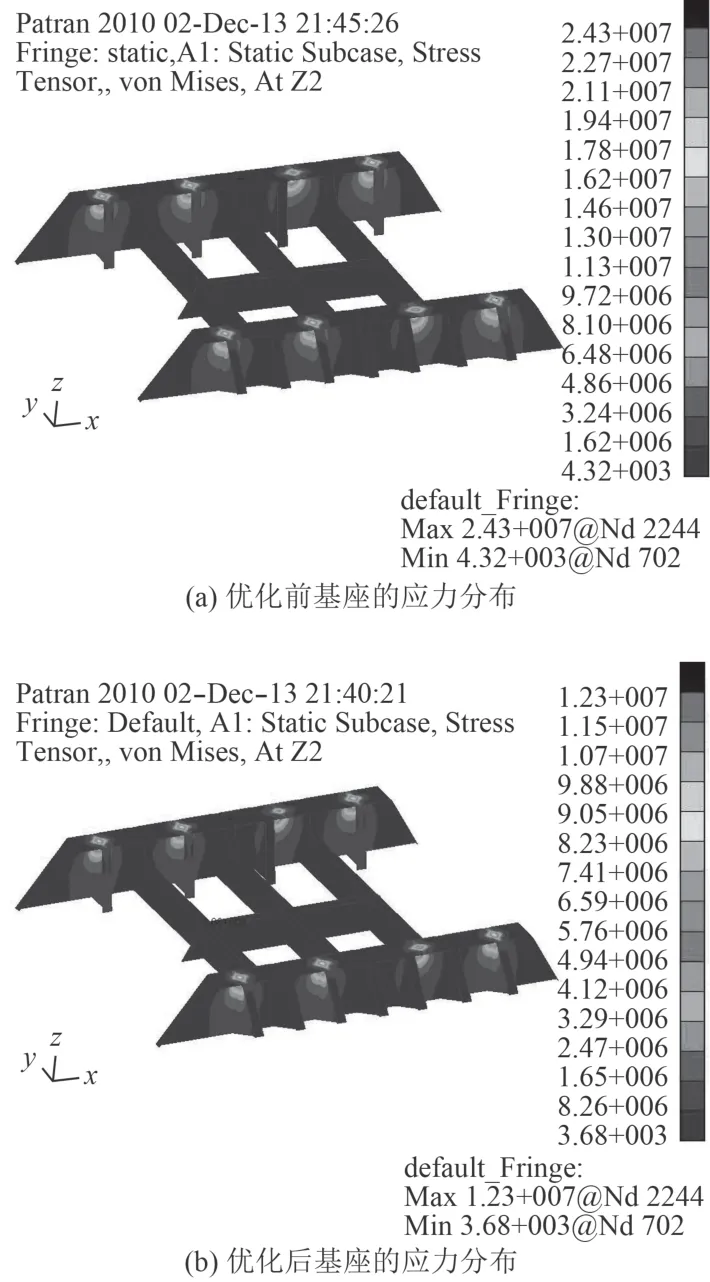

由圖3 可知,在不改變基座的結構形式和總質量基本不變等前提下,通過結構變量優化成功地將基座的第1 階彈性模態頻率從原來的320.6 Hz 左右提高至365.3 Hz 左右。基座相應的應力變化如圖4 所示。

圖4 基座Von mises 應力分布(單位:Pa)Fig. 4 Distribution of Von mises stress

由圖4 可知,原基座應力較大地方位于隔振器下的基座腹板處,而優化后的基座加大了基座腹板的厚度,從而使得最大Von mises 應力也得到優化,由原來的24.3 MPa 減小至12.3 MPa。

3 優化效果驗證

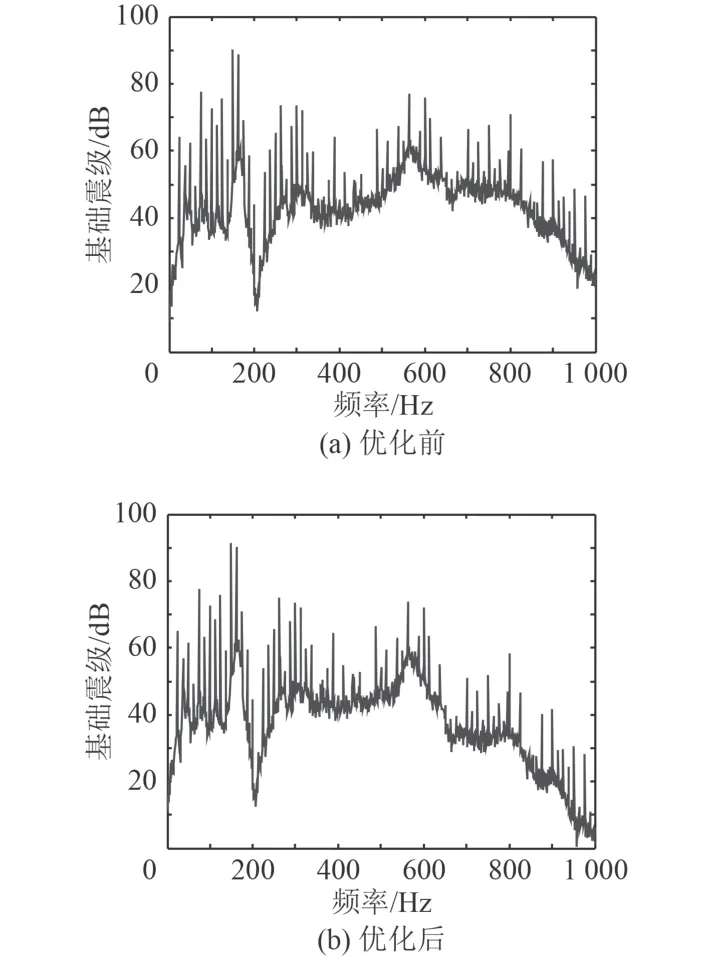

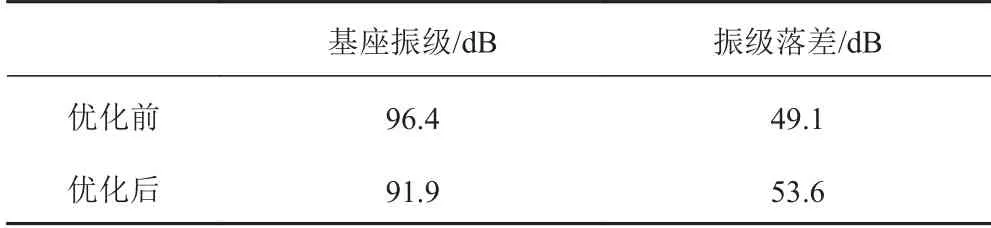

利用包含基座和整個浮筏隔振裝置的有限元模型進行隔振效果計算分析。以實測柴油發電機組機腳加速度作為輸入,計算優化前后基座隔振器安裝處的振動平均響應,如圖5 所示。相應的基座振級與隔振系統的振級落差結果計算如表3 所示。

圖5 實測數據條件下的優化前后基座上隔振器安裝處的響應Fig. 5 Calculated vibration response of the base before and after optimization

表3 優化前后基座振級與隔振系統的振級落差對比Tab. 3 Comparison of base vibration level and vibration isolation effect before and after optimization

由圖5 可知,通過結構變量優化,提高了基座的首階整體彈性模態頻率,從而提高基座阻抗,有效降低了傳遞至基座上的振級大小,達到提高隔振系統性能的目的。表3 的結果表明,在實測柴油機發電機機組腳加速度的輸入情況下,優化后基座的平均振級由原來的96.4 dB 降低到91.9 dB,隔振系統的振級落差相應地由原來的49.1 dB 提高到53.6 dB。

4 結 語

本文詳細探討了基座設計對隔振效果影響,并提出在不改變基座的結構形式和保持總質量基本不變等前提下,通過優化基座結構變量提高基座首階彈性頻率以提高基座阻抗的方法。通過某柴油發電機組浮筏隔振裝置的實船基座優化實例分析和驗證,得出以下結論:

1)本文方法有效提高了基座的彈性模態頻率,基座的第1 階彈性模態頻率從原來的320.6 Hz 左右提高至365.3 Hz,基座應力情況也得到優化;

2)在實測柴油機發電機機組腳加速度的輸入情況下,通過有限元分析,優化后的基座可以減小隔振系統總的響應輸出,提高了隔振裝置在實際應用中的性能;

3)所提出的基座優化方法具有便于工程實施和應用特點,對工程應用中提高隔振裝置性能具有較好的參考意義。