熱設計在光電產品上的應用

田 也

(凱邁(洛陽)測控有限公司,河南 洛陽 471000)

目前,電子設備工業正處于高速發展階段,其產品的應用已經遍布各個領域,并在發展過程中取得了很多優異的成果,尤其是硅集成電路的問世和半導體晶體管制造技術的快速發展,得以將更多的晶體管集成到單一的芯片內,使得單芯片的熱功率變得越來越大。

近些年來,國外有很多學者和技術人員都致力于研究和發展完善熱分析技術,共同目的是更加高效、準確地獲得各種電子設備組件的溫度分布,為電子設備產品的設計過程提供溫度參考。而在光電領域,隨著光電產品小型化和集成度要求的提高,光電產品對熱設計和熱分析的要求也越來越高。文章根據某個型號產品內跟蹤板收發模塊暴露出局部熱集中的問題,利用熱計算與熱分析對該收發模塊的散熱結構進行優化設計,并最終解決問題。

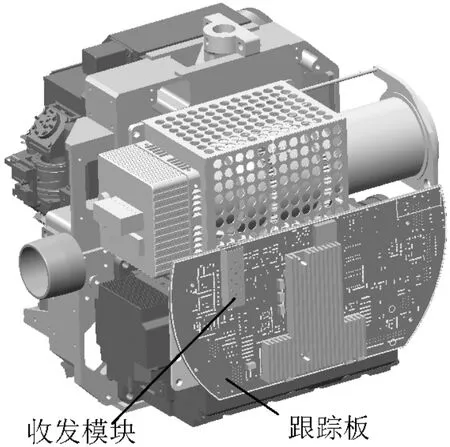

如下圖1所示,該收發模塊布置在球殼內的跟蹤板上,其耐熱性能差。過高溫度容易影響其工作。

圖1

由于平臺結構及其安裝位置限制,無法通過傳導的方法直接將其發熱量傳遞到球殼上。另外根據功能需求,球殼整體是密封結構,所以只能通過輻射和對流的方式進行散熱。

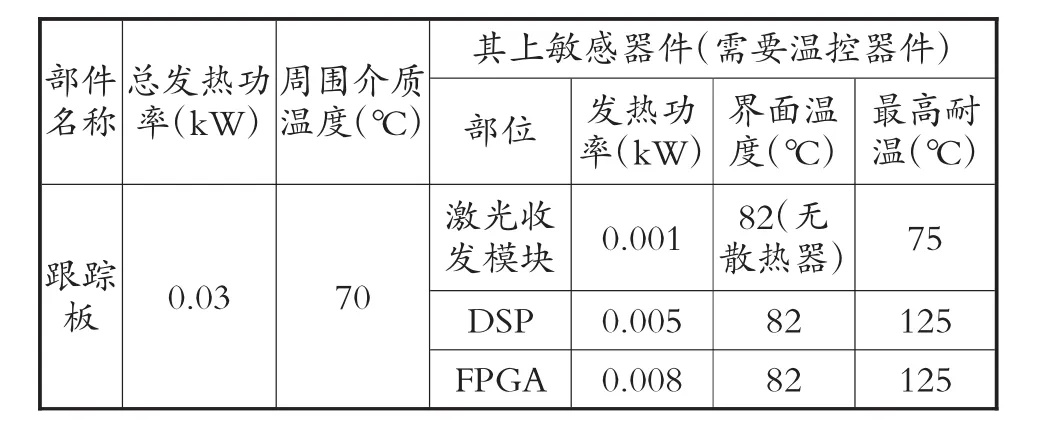

該器件的熱特性見表1。在對平臺做65℃高溫試驗時,測得該收發模塊周圍的環境溫度為70℃,器件表面溫度為82℃,大于其耐熱溫度75℃,需要對其進行散熱設計。

表1 熱特性

1 結構分析

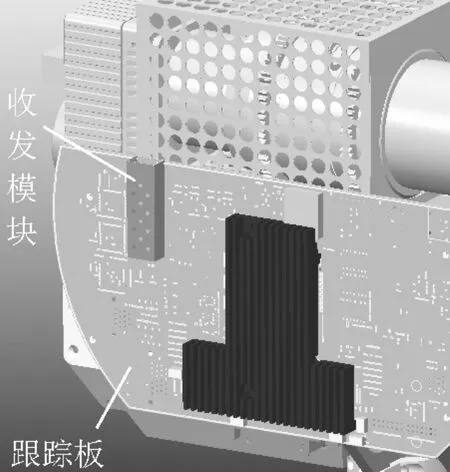

結合前面的分析,跟蹤板安裝在某傳感器上,因空間限制,不便于直接將收發模塊上的熱量傳導到基板上,見圖2,只能通過對流和輻射方式對其進行散熱。

圖2

2 確定器件表面對流系數

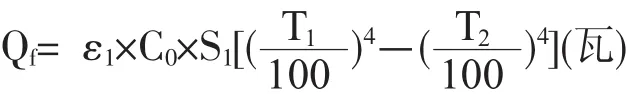

2.1 輻射熱量Qf確定

這里:Qf—輻射熱量(瓦);ε1—物體表面黑度,對于鋁材取0.4;S1—參與輻射的表面積;C0—黑體的輻射系數,其值為5.67瓦/米2*K4;T1—物體溫度(K);T2—周圍空氣溫度(K),經過試驗知道模塊表面溫度為82℃.

將 S1=1835mm2,T1=(273+82)K,T2=(273+70)K帶入,得:

2.2 對流熱量Qd確定

Qd=1-0.085=0.915(瓦)

2.3 對流系數α確定

根據 Qd=α×S×(t2-t1)

這里S為對流面積,t2—物體表面溫度;t1—周圍空氣溫度得出:

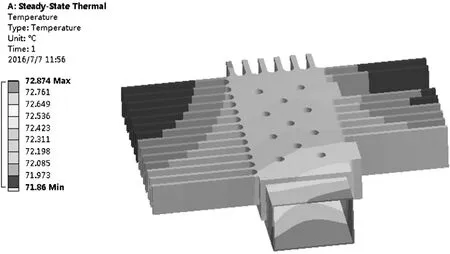

2.4 借助有限元軟件進行模擬分析

將對流系數α=41.5(瓦/米2*℃)、加熱功率1瓦作為邊界進行有限元分析,得出收發模塊表面溫度為82.108℃~82.635℃,與實際測試接近,見圖3。

圖3

由于輻射熱量小,這里沒考慮該部分的貢獻,選擇換熱方式時會更加保守和安全。

由于該器件最高耐溫是75℃,所以需要提高換熱效率。擬通過增加散熱器和風扇等措施進行強迫風冷。

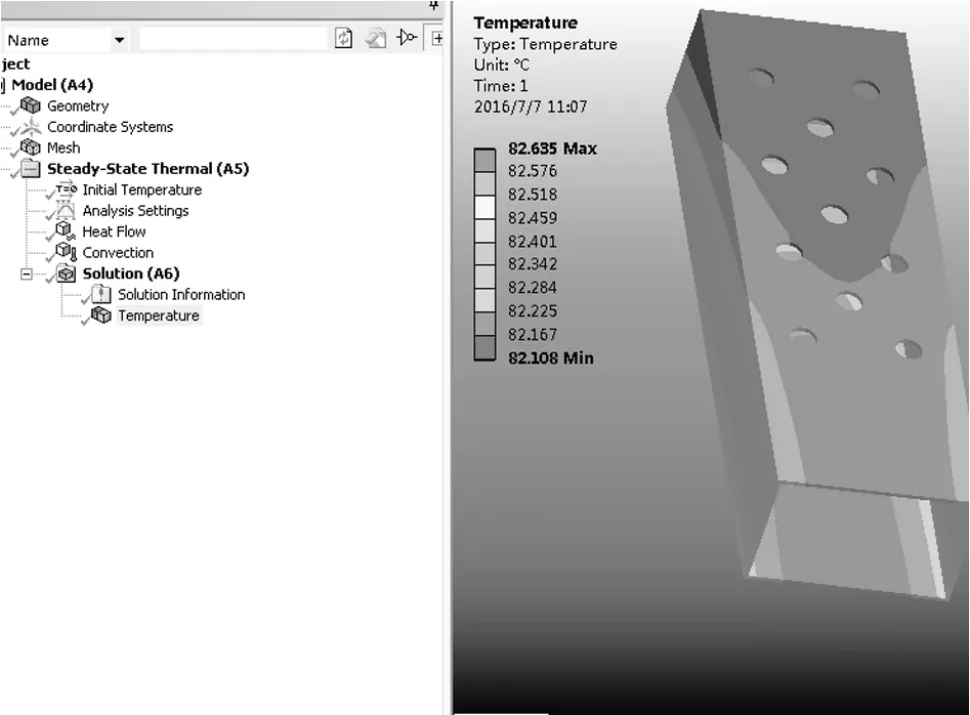

3 確定散熱片結構

根據平臺內部布局和器件安裝情況,設計如圖4、5所示散熱器。

圖4

圖5

將對流系數 α=41.5(瓦/米2*℃)、加熱功率 1 瓦作為邊界條件進行有限元分析[4],得出收發模塊表面溫度為71.86~72.874℃,小于75℃的耐溫要求,見圖6。與耐溫75℃相比還有2.5%的余量。

圖6

4 選擇風扇

首先確定風扇的氣流量Q。

(1)由于散熱片高度H僅為6mm~8.5mm,按層流換熱方程進行計算。

(2)定性溫度確定

式中:tw為壁面溫度,這里為73℃;tf為空氣溫度,70℃。

得出:

(3)根據定性溫度選取各物理參數為:

定性溫度條件下空氣的導熱系數λf=2.98×10-2瓦/米×℃;

定性溫度條件下空氣的粘度μf=20.18×10-6米2/秒。

(4)所以:努謝爾特數 Nuf=αH/λf=41.5×6×10-3/2.98×10-2=8.4;

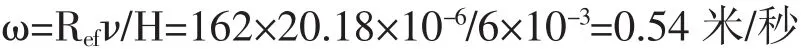

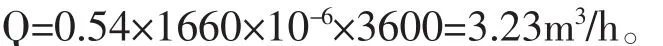

(6)根據雷諾準則:Ref=ωH/ν(ω為空氣的流速),得出:

(7)風扇的氣流量計算:Q=ω×S(S為散熱片垂直于風向的橫截面積),根據散熱器結構得S=1660mm2,所以:

5 根據氣流量選擇風扇

由于安裝空間限制,風扇無法直接靠近器件,估計風扇有效流量僅有30%,所以風扇流量至少需要3.23/30%=9.693.23m3/h。據此選擇RS風扇191-890,其參數如表2所示:

-10~90℃電源電流(m A)40×40×6 40 191-890工作溫度范圍規格m m氣流(m 3/h)10風扇速度(r p m)7000噪音級別(d B)工作電壓(V)32 12庫存號

至此完成對該器件的散熱設計。

6 結 語

文章提出了有限空間內對跟蹤板收發模塊的熱設計與熱分析方法。經對分析結果進行試驗驗證,證明了分析過程與結果的正確性。對類似產品的熱分析具有指導意義。