腐竹切割刀具的設計與試驗

代安南,徐可可,劉 洋,許良元*,江 慶,方梁菲

(安徽農業大學工學院,合肥230036)

0 引言

食用腐竹的連續切割作業是腐竹生產加工過程中一個關鍵的環節,目前國內大多數企業在腐竹后續切割分離方面依然主要采用手工剪切。雖然已經研發出不少腐竹連續化生產設備,但是對腐竹后續切割分離方面的研究較少,大多數生產設備存在腐竹切割仍需要人工切割的局面,能耗大,生產效率不高,腐竹切割效果不好的缺點較為突出。因此,研制出一臺連續自動化腐竹切割裝置,既能夠代替人工剪切或半機械化切割,又能解決當前腐竹切割過程中切割效果差的相關亟待解決技術難題[1-3]。

由于現存的腐竹的切割刀具的切割效果較差,本文設計出兩種新型的腐竹切割刀具。通過對圓形切刀和直刃平刀進行力學分析,得出直刃平刀的切割裝置均優于圓形切刀的切割裝置。最后從腐竹的含水量,冷藏時間,不同工作氣壓,兩種刀具的對比及切割后平整度四個方面進行分析,探索出影響腐竹切割的因素[4-5]。

1 腐竹高速切割裝置樣機的設計及原理

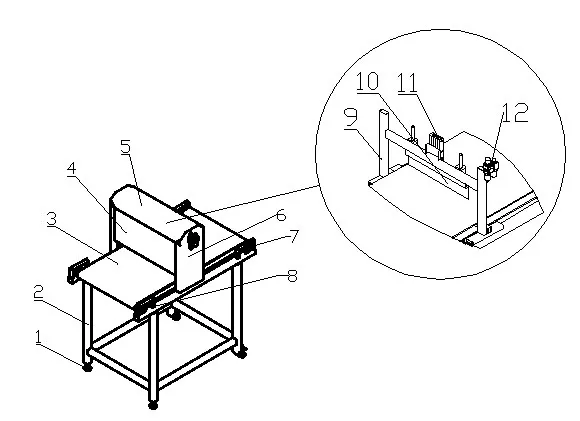

1.1 腐竹裝置的總體結構設計

腐竹切割裝置主要由機架、切割刀具、導軌、夾持機構、切割臺和控制系統等組成,其結構如圖1所示。利用氣泵產生具有一定壓力的壓縮空氣,通過氣路電磁閥開閉,使得氣體流入到活塞腔體內部,通過鏈接桿驅動氣缸雙向往復切割,將氣體的壓力轉變為活塞桿往復切割的動力,從而實現對腐竹的高效切割生產[8]。

圖1 腐竹切割機具的總體結構設計

1.2 切割裝置的工作原理

腐竹切割裝置的工作原理是腐竹以一定的速度在輸送帶上運送。當對腐竹進行斬切時,導軌對切割刀座起支撐和導向作用,使得切刀在氣動壓力的推動下,能夠沿預先設計的方向進行往復直線運動,從而完成對腐竹的切割。

1.3 切割刀具的設計

刀具形狀對腐竹切割具有非常重要影響,也限制了與之匹配切割裝置的設計,直刃平刀和圓形切刀的三維圖如圖2所示。刀具采用高硬度和耐磨性的65MnMoTi4鋼材料。

2 切割刀具的力學分析

2.1 腐竹刀具靜力學分析

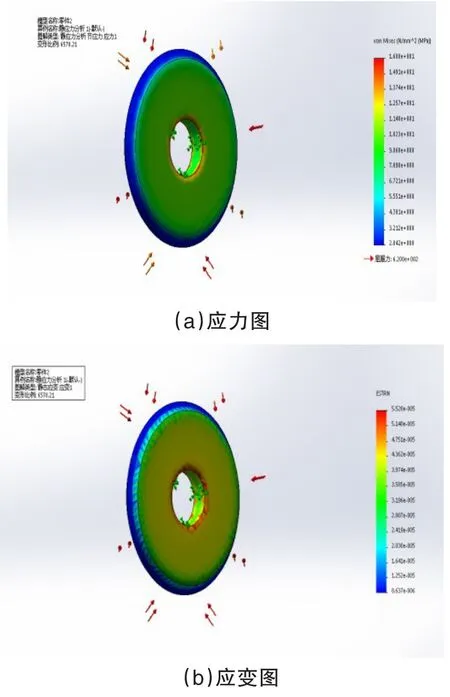

2.1.1 圓形切刀靜力學分析

在圓形切刀中心固定處施加固定約束。圓形切刀在進行腐竹切割時,刃口處與腐竹表面和輸送帶淺表面相接觸的狀態為正切刃口,因此施加作用力的邊界條件為:正切刃處以及全切刃施加垂直于刃口方向300 N的力[9],添加總變形和應力兩個結果進行求解。

單獨加載在正切刃面的平均壓力為

圖3 圓形切刀靜力學分析圖

從圖3(a)可以看出當載荷作用于整個刃口面時最大應力為1.608e+001MPa,遠遠小于其材料屈服應力620MPa,它所受到的應力在安全范圍內,其變形比例為6 578.21。圖3(b)可以看出最大應變為5.528e-005mm,應變圖可以看出最大應變產生于圓形切刀的刀柄處,并向刀尖處依次呈遞減狀態。圖(c)可以看出最大位移量為4.563e-004mm,圖中可以看出最大位移量產生于刀柄處,并向刀尖處依次呈遞減狀態。

2.1.2 直刃平刀靜力學分析

直刃平刀的靜力學分析過程與圓形切刀相同,不同的是切割方式,在其刃口結構上采用了斬切的切割方式,為了準確地分析切割刃口處的受力應力、變形情況,在刃口處與刀面固定處要采用不同的網格劃分尺寸,進行分別劃分[10]。

單獨加載在正切刃面的平均壓力為:

圖4 直刃平刀靜力學分析

從圖4(a)可以看出當載荷作用于整個刃口面時最大應力為2.490e+003MPa,遠遠小于其材料屈服應力6.204e+008MPa,它所受到的應力在安全范圍內,其變形比例為8.49081e+006。由圖4(b)位移圖可看出最大位移量為1.239e-006mm,圖中可以看出最大位移量產生于直刃平刀的刀尖處,并向刀柄處依次呈遞減狀態。圖(c)可以看出最大應變為2.870e-008mm,圖中可以看出最大應變產生于直刃平刀的刀柄處,并向刀尖處依次呈遞減狀態。

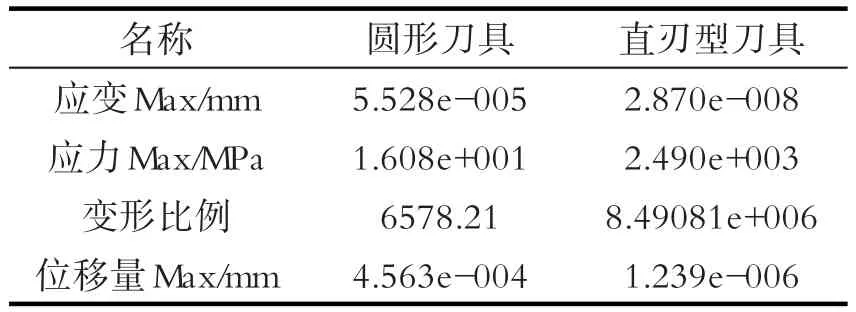

2.1.3 刀具指標對比分析

表1 刀具的數值對比分析

從上表1我們可以看出直刃平刀優勢較為明顯,刀具垂直正切割的變形比例大大降低。當刀具對腐竹和輸送帶進行切割時,所承受的應變量是整個切割過程中的最大值,直刃平刀應變量在一定程度上有很大的降低,使其刀具在切割的過程中穩定性有很大的提高。腐竹在移動過切刀時,切刀在氣動泵的推動下快速對腐竹和輸送帶進行斬斷切割,此時刀片切入斬斷腐竹對輸送帶表面也進行了切割,而垂直切割的情況下主要為全切刃,然而全切刃是切割過程中的最大應力數值,所以應力值的大幅度降低對于減小刀身固定點處的厚度,對切割刀具的穩定性以及刀具使用周期的延長具有非常重要的意義。

2.2 腐竹刀具的模態分析

2.2.1 圓形切刀刀具模態分析

依照繪制的Solidworks模型,針對刀具工作時的振動情況,進行圓形切刀的網格劃分,然后進行模態分析,由于圓形切刀面較為復雜,因此對刀具采用四面體劃分網格方式,盡量采用較小的網格尺寸,以獲得更為精確的數據參數。

圖5 圓形切刀五階變形云圖

從圖5(a)(b)二階變形云圖中可以看出,當給予固定力的約束時,圓形刀的最大共振頻率為7 060Hz,最大的共振頻率產生于割刀外沿向割刀的固定點處依次減小,刀的固定點處變化量最小,最小共振頻率為0Hz。

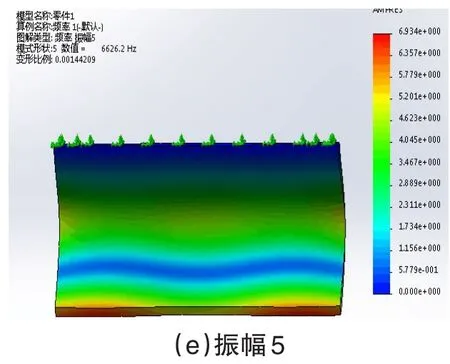

2.2.2 直刃平刀刀具模態分析

圖6 直刃平刀五階變形云圖

從圖6(a)(b)二階變形云圖中可以看出,當給予固定力的約束時,切刀的最大共振頻率為3 054.9Hz,最大的共振頻率產生于割刀外沿向割刀的固定點處依次減小,刀的固定點處變化量最小,最小共振頻率為0Hz。

2.2.3 刀具模態云圖對比分析

圓形切刀與直刃平刀數值對比分析。兩種刀具數值對比分析如表2所示。

表2 兩種刀具數值對比分析

我們可以看出直刃平刀優勢較為明顯,當對刀具進行預應力模態分析時,直刃型刀具最大頻率為2 048Hz,應力1.608e+001MPa,相比于圓形刀具的頻率、應力的影響都有很大程度降低。使其刀具在切割的過程中穩定性有很大提高。輸送帶和腐竹移動通過切刀時,切刀在氣動泵的推動下快速斬斷腐竹,此時刀片切斷腐竹和輸送帶表面進行切割,在直刃平刀垂直切割的一瞬間,應力和頻率切割過程中的最大應力數值達到最大。因此,頻率的大幅度降低對于減小切刀的穩定性,以及刀具規定時間內的使用壽命具有非常重要的意義。

3 腐竹切割裝置的影響因素

3.1 試驗的目的

根據腐竹切斷面的平整度感官評分標準見表3,由7人組成感官食品評定小組,此次腐竹切割試驗共分10組,對每一組腐竹斬切后的切斷面效果進行感官評分,取每組的平均值,作為最終感官評定得分及衡量切斷面切割效果的重要指標。

表3 感官評分表

3.2 試驗內容與分析

3.2.1 冷藏時間對試驗的影響

腐竹剪切的刀具采用自行設計的直刃平刀及對應的腐竹切割裝置,將腐竹放置在冰箱中低溫若干時間冷藏后,冷藏時間為:0h、6h、12h、18h、24h五個階段,分階段取出并放置在設計的腐竹切割裝置上面,設定工作氣壓為0.5Mpa、切割間隔時間為3s,將冰凍腐竹進行斬切切割試驗,然后根據所測得的數據繪制出腐竹抗剪切力及位移曲線,對應地記錄最大斬切力的數值及切斷面的感官評分,每次剪切重復試驗5次,測得冷藏時間、割切力以及感官評分之間的關系圖。如圖7所示。

圖7 冷藏時間對剪切力及感官評分的影響

由圖7分析可知:隨著冷藏時間的增加,腐竹斬剪切阻力的數值在開始0~6h的時間里,呈緩慢下降的趨勢,切口橫斷面也越來越光滑,當冷藏時間超過6h后,剪切力值又呈現緩慢上升趨勢。

3.2.2 腐竹含水量對切割試驗的影響

按公式:腐竹含水量(%)=(原腐竹質量-烘干質量)/烘干質量×100%=(水質量/烘干質量)×100%計算。

測試數據如下表4所示:

表4 腐竹含水率測試表

3.2.3 不同工作氣壓對腐竹切割效果的影響

試驗中選取直刃平刀切割腐竹,把已準備好切割的腐竹放置在電動移動平臺上,分別調整切割為氣壓p=0.3MPa、0.5MPa、0.7MPa三個階段。對比工作氣壓對腐竹切割效果的影響,每個階段重復5次,并測算各個指標進行計算分析,確定切割樣機的工作氣壓與各試驗指標之間的關系。試驗結果發現伴隨著切割氣壓的不斷上升,切割速度的不斷加快,切斷面顯得更光滑,整條腐竹切割所用的的時間也越來越短,如圖8所示。

圖8 工作氣壓與感官評分

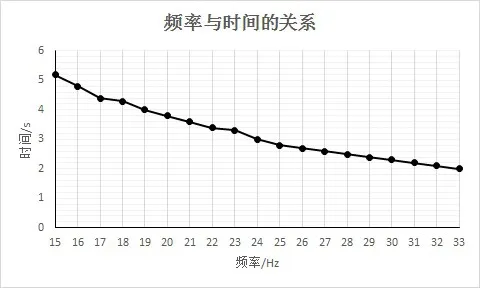

3.2.4 切割時間、切割長度、與輸出時間對切割效果的影響試驗

通過設備控制系統表面參數如:輸出頻率、設定頻率、切割周期、切割時間、自動切割線、禁用切刀等,并根據已提示內容,制定出相應的設定值,經過以上數據的反復試驗,并繪制出腐竹切割長度與時間和輸出頻率與時間的關系。如圖9和10所示。

由以上統計表可以得出:在頻率不變的情況下,隨著切割用時的增加,腐竹切割的長度也在增加。在長度不變的情況下,隨著輸出頻率的增加,切割所需要的時間慢慢變短。

圖9 切割長度與時間

圖10 輸出頻率與時間

4 結論

1)本文設計出了腐竹裝置的總體結構,對腐竹生產裝備中的切割裝置部分進行外形參數測量、采集,利用企業提供的電子控制系統,對腐竹切割樣機進行試驗,切割刀具實現往復滑切或斬切,對腐竹進行切割加工。

2)對圓形切刀和直刃平刀建立樣機模型并進行靜力學和模態分析,得出:直刃切刀的最大頻率為3 054.9Hz,應力2.490e+003MPa,圓形刀具的最大共振頻率為7 060Hz,應力為3.012e+001Mpa,頻率和應力變化率分別達到89.79%和92.00%,通過分析對比,無論在最大應力、模態震動量等方面直刃平刀及其切割裝置均優于圓形切刀及其切割裝置。

3)通過樣機試驗,探究影響腐竹切割裝置的因素,試驗連續切割腐竹時間為72小時,切割頻率為16Hz,切割間隔時間為6.0s,切割長度為100mm,72h連續切割43 000根腐竹,腐竹中含有的污染物值為0.07g,低于食品安全國家標準規定值,符合《食品安全國家標準食品中污染物限量》(GB 2762-2017)。