延長氣田集輸工藝探索與實踐

王曉光

中國石化石油工程設計有限公司

延長氣田地處鄂爾多斯盆地,天然氣資源十分豐富。根據延長氣田儲藏特點,所轄氣井為致密巖性氣藏,單砂體面積小,儲層之間連通性極差,地質情況復雜,非均質性強,有效儲層難以預測,具有低孔、低滲、低產、低豐度、井口壓力衰減快的特點[1]。

近年來,志丹縣區域上古生界探明天然氣地質儲量約500×108m3,志丹現有井位坐標136口,延長氣田志丹LNG廠已先期開始建設,一期建設規模20×104t/a,二期建設規模40×104t/a。

天然氣開發過程中科學合理的集輸工藝流程選擇至關重要。首先,要將氣井流體壓力進行合理利用,同時在具體操作過程中,適當地提高集輸系統的整體壓力,選擇合適的集輸半徑減少中間接轉,最大程度降低集輸能耗,提高天然氣輸送的經濟效益;其次,天然氣集輸工藝的選擇需要在充分分析天然氣輸送環境的基礎下進行,最大程度優化簡化工藝流程,從而提高天然氣集輸過程中設備的使用效率,降低工程投資及運維成本。

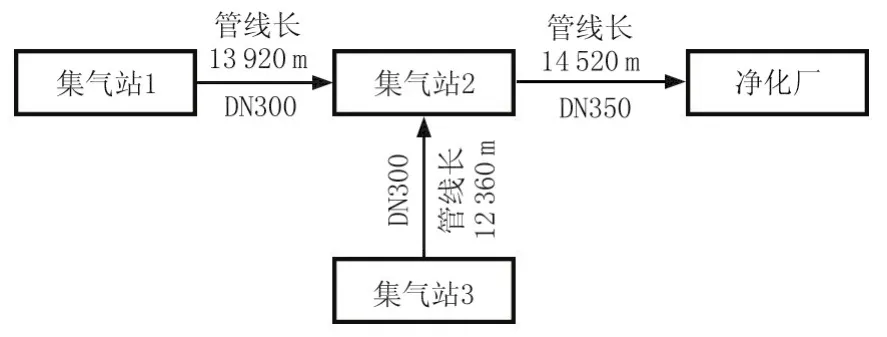

志丹雙河地面工程新建天然氣產能5×108m3/a,可確保志丹LNG項目正常生產用氣需要,預計開發氣井100口,井場50座,建設集氣站3座,天然氣凈化廠1座,生活點1座。通過高、中、低壓三種集氣方案進行比選,選擇合理的集輸工藝。

1 氣質組分及特性

1.1 原料氣組分

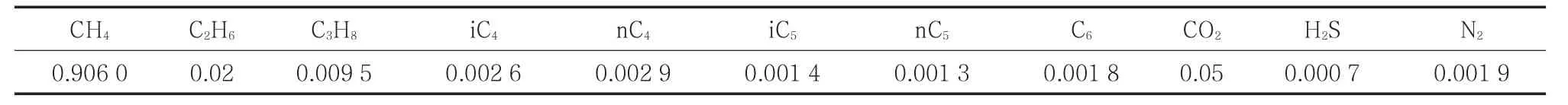

根據目前已有的試氣數據,氣田地面天然氣組分中甲烷含量總體較高,乙烷以上組分含量較低,各層產出氣體中均含有部分CO2(1%~10%體積分數),部分層位含H2S,平均含量小于1 000 mg/m3,取加權平均后的天然氣組分見表1。

氣源組分中含水量較小,CO2含量高于天然氣技術指標要求,達到國家二類用氣CO2<3%的標準,且含有H2S,因此,氣田將天然氣外輸至用戶前需進行脫硫、脫碳凈化。

表1 原料氣組分Tab.1 Raw gas components 體積分數

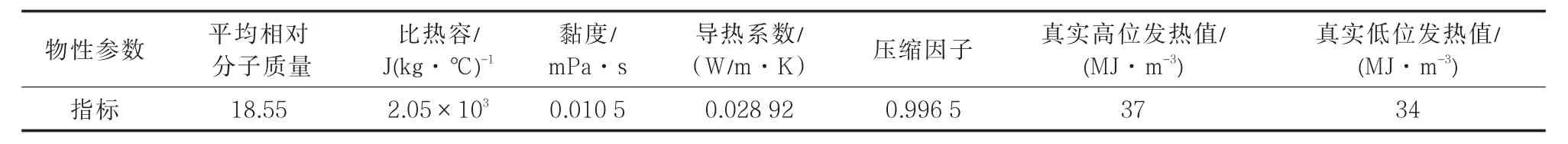

表2 天然氣物性參數(標況)Tab.2 Physical parameters of natural gas(under standard conditions)

1.2 天然氣性質

天然氣物性見表2。

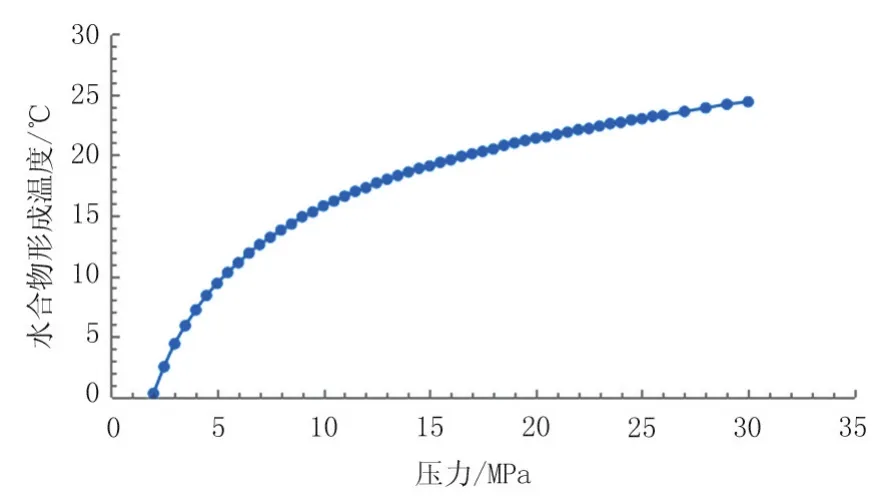

井口天然氣在不同壓力下水合物形成溫度關系如圖1所示。

圖1 水合物形成溫度與壓力關系Fig.1 Relationship between hydrate formation temperature and pressure

2 地面工程開發方案

當前,已完鉆氣井井深多在3 000~4 000 m,關井壓力在25~35 MPa,油壓小于25 MPa。無阻流量相差較大,部分高產井無阻流量每天可達數十萬立方米,最高的無阻流量可達56.83×104m3/d(0℃,1 atm)。

根據目前試氣情況,選擇氣藏情況較好的區塊進行開發,在區塊內布置集氣站3座,每座集氣站設計規模50×104m3/d,下游建設天然氣凈化廠1座,建設規模150×104m3/d(合5×108m3/a)(圖2)。按單井配產1.5×104m3/d(0℃,1 atm)進行設計[2],每座井場按包含2口采氣井考慮。從單井匯集的天然氣在集氣站簡單處理后經集氣管線輸至凈化廠,在凈化廠內對天然氣進行脫硫、脫碳、脫水處理,凈化氣外輸至用戶,凈化廠內脫除的硫化氫進行硫磺回收處理。根據鄰近區塊開發方案,集輸半徑超過10 km的偏遠氣井不建議接入本集輸系統,可考慮在井場設置橇裝化CNG裝置解決邊遠井開發問題,此處不做贅述。

圖2 地面工程開發方案示意圖Fig.2 Schematic diagram of surface engineering development scheme

結合已有氣田開發經驗,同時考慮滾動開發需要,地面工程集氣管網采用輻射狀枝狀組合式流程。

3 天然氣集輸方案

由于氣田開發初期和末期介質壓力溫度會發生變化,充分利用地層壓力和溫度,將天然氣集輸方案分為高壓集氣、中壓集氣和低壓集氣三種方案進行闡述,各方案描述如下。

3.1 方案一:高壓集氣

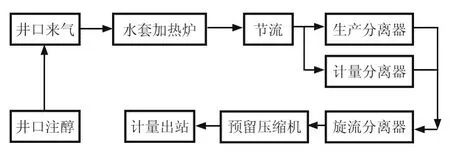

開發初期,單井壓力為高壓,單井管線在井口不節流,高壓天然氣(20~30 MPa) 經單井管線直接進入集氣站,集氣站內設水套式加熱爐加熱,加熱后高壓天然氣經節流閥節流至5.8~6.3 MPa,溫度降至0℃左右進入生產分離器,分離出天然氣中游離水后進入集氣管線。

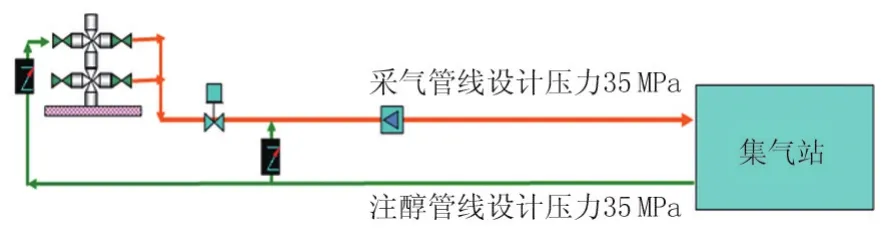

站內設單井注醇泵,通過敷設集氣站至單井間的注醇管線向井底注醇,防止單井管線在輸送過程中產生水合物堵塞管線。氣體在20~30 MPa壓力下形成水合物的溫度約為20~25℃,為防止產生水合物,需向井筒內注醇。每口氣井敷設2條高壓管線至集氣站,1條采氣管線(設計壓力35 MPa),1條注醇管線(設計壓力35 MPa)。流程示意圖如圖3所示。

圖3 高壓集氣工藝流程Fig.3 High-pressure gas gathering process

經各集氣站分液后的天然氣匯入集氣管線,最終進入凈化廠,在凈化廠內進行脫硫、脫碳、脫水處理,達到二類氣指標后外輸至用戶[3]。在集輸過程中充分利用地層壓力,不設壓縮機增壓。高壓集氣單井井口設微差壓流量計以滿足生產運行需要。

氣田開發中后期,隨著開發的持續,井口壓力逐年遞減,氣井壓力已不能滿足天然氣輸氣壓力要求。井下將放置節流氣嘴,將井口壓力節流至1.5~2 MPa[4],集氣站內將擴建壓縮機,經壓縮機增壓后保證外輸天然氣壓力要求,單井管線將不注醇,集氣管線通過站內注醇,保證干線輸氣過程中不產生水合物[5]。高壓集氣采氣站流程如圖4所示。

圖4 高壓集氣集氣站流程Fig.4 High-pressure gas gathering station process

3.2 方案二:中壓集氣

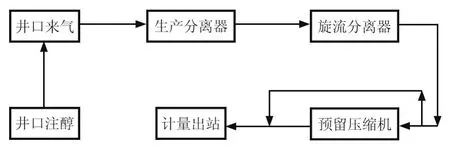

中壓集氣工藝主要特點是利用井底部分熱能和部分壓能降低采氣管線壓力,提高管線運行安全性。氣田開發初期,氣井在井下節流至6.0~7.0 MPa左右,天然氣在井筒內節流后可充分利用地層溫度,在井筒內不會生成水合物。井場采用“枝上枝”形式進站[6]。天然氣通過中壓采氣管線輸往集氣站分離計量后,經集氣管線輸至凈化廠,工藝流程如圖5所示。

圖5 中壓集氣集氣站工藝流程Fig.5 Medium-pressure gas gathering station process

采用中壓集氣工藝生產井采氣管道的設計壓力確定為8.0 MPa,注醇管線的設計壓力按照35 MPa進行設置,便于開井及泡排。站內設注醇泵,注醇管線和采氣管線同溝敷設,冬季向井筒內注甲醇。夏季地溫16℃,水合物形成溫度10~13℃,運行溫度高于水合物形成溫度,夏季不需注醇。

氣體開發后期(約5年后),井口壓力降低不能滿足輸送壓力要求,根據不同氣井壓力降情況,在集氣站內逐步增設壓縮機增壓后至凈化廠。

采氣管線采用井間串接方式進入集氣站,減少采氣管線長度。井口采用渦街式流量計,并預留移動計量橇接口。

3.3 方案三:低壓集氣

低壓集氣工藝主要特點是利用井底部分熱能和部分壓能降低采氣管線壓力,提高管線運行安全性。氣井在井下節流至1.5~2.0 MPa[7]左右,天然氣在井筒內節流后可充分利用地層溫度,在井筒內不會生成水合物[8]。在單井采氣過程中,根據水合物形成曲線,壓力2.0 MPa時水合物形成溫度為0.2℃,全年不會在輸送過程中產生水合物,井口不需注醇。

根據已有試氣數據,開發初期關井壓力在25~35 MPa之間,氣井在井下節流至1.5~2.0 MPa左右,夏季低溫較高,一般中壓運行,盡量利用地層壓力,降低能耗,故低壓集氣工藝生產井采氣管道的設計壓力確定為8.0 MPa。

采氣管線采用井間串接方式進入集氣站,減少采氣管線長度。井口采用渦街式流量計,并預留移動計量橇接口。

建設初期需配套壓縮機,每座集氣站設2臺排量為25×104m3/d(0℃,1 atm)的燃氣驅往復式壓縮機,備用1臺。壓縮機入口壓力1.0~1.5 MPa,出口壓力5.7~6.3 MPa,兩級增壓。

4 方案確定

4.1 方案比選

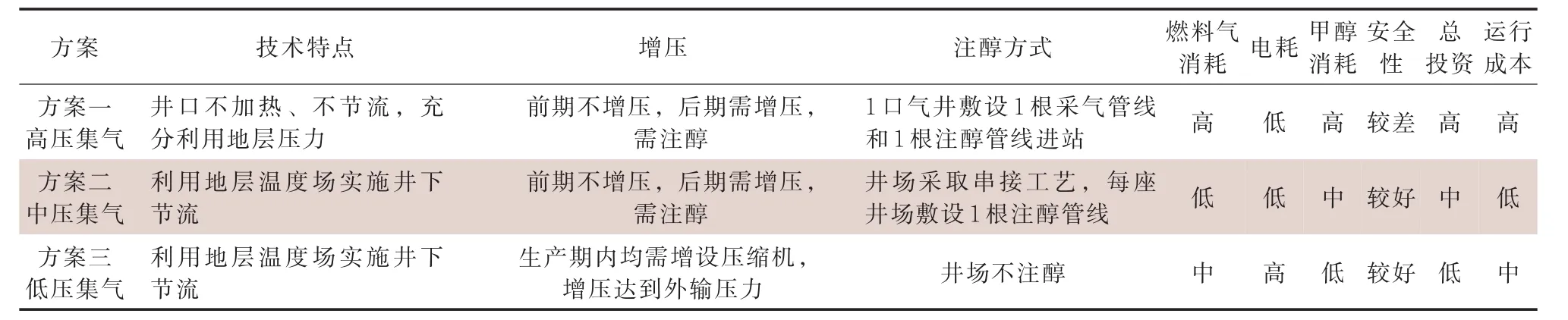

根據以上三種方案,綜合比較各自的優缺點,見表3。

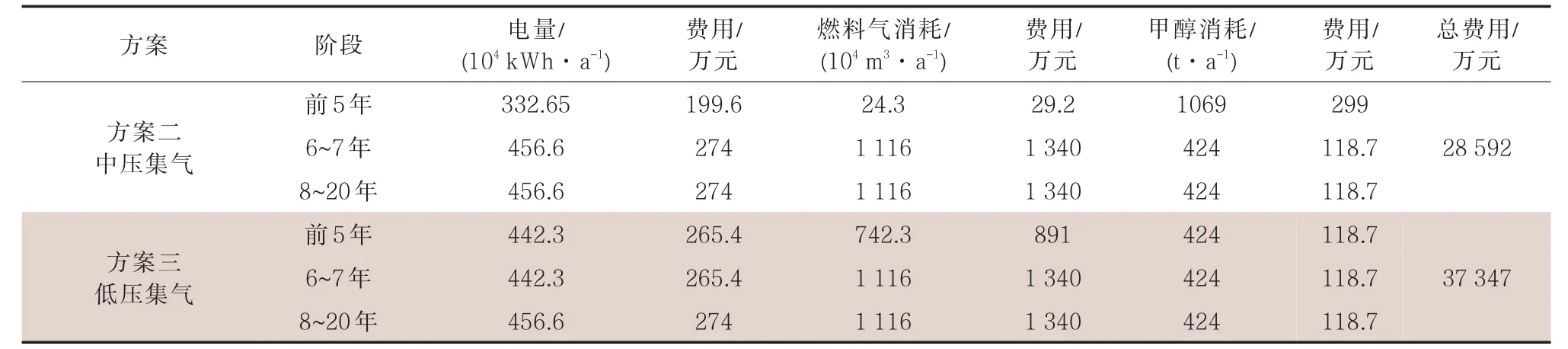

從表3可以看出,高壓集氣工藝和中壓集氣工藝均需建設井場注醇管線,且遠期需設壓縮機,低壓集氣工藝不需建設井場注醇管線,投資最省,且高壓集氣工藝由于需要消耗大量燃料氣用于天然氣節流前的加熱,運行成本最高,因此高壓集氣工藝投資高,運行成本也高[9],因此僅對中、低壓集氣工藝進行對比,詳見表4。

根據表4可知,方案二中壓集氣20年所需費用為28 592萬元,方案三低壓集氣20年所需費用為37 347萬元,比方案二多出8 755萬元。

表3 三種方案綜合比較Tab.3 Comprehensive comparison of the three schemes

表4 方案二與方案三詳細比較Tab.4 Comparison of scheme 2 and scheme 3 in detail

方案二能充分利用氣井的壓能和熱能,改善水合物形成條件,注醇量少,氣田開發前期不需設壓縮機,維護費用低,能耗低。

而方案三充分利用氣井的熱能,井口不需要注醇,但在氣田開發初期集氣站設增壓設備,能耗高,設備維護費用高[10]。

4.2 推薦方案

綜上所述,高壓集氣方案中采氣管線采用放射狀管網,采氣管線成本高,采氣管線運行壓力高,管線運行安全性差;井口需注醇,站內節流前需設加熱爐。氣田開發后期,根據不同氣井壓力降,集氣站需逐步設壓縮機,投資最多,本項目中不建議采用。

考慮中壓集氣方案前5年壓縮機不運行,低壓集氣方案中壓縮機在冬季運行,運行時間按照每年8個月考慮。兩種方案的投資主要在注醇管線投資、壓縮機運行費用、注醇量方面有區別,氣田穩壓穩產年限越長,中壓集輸優勢越明顯,而低壓集輸由于能耗較高,運行成本也較高。

根據以上比選,方案二在開發初期投資小、運行費用低,且充分利用地層的熱能和壓力能,開發初期不需增壓,因此推薦采用方案二中壓集氣工藝。

5 結束語

根據延長氣田天然氣勘探開發現狀和對志丹雙河地面工程現有試氣數據的分析,選擇合理的天然氣集輸工藝,對集氣站集輸工藝探索與實踐,實現雙河地面工程的順利建設投產,是延長氣田實現規模效益開發、促進經濟發展的必經之路,對延長氣田其他類似區塊的天然氣效益開發具有一定的借鑒意義。