乙炔氣相固定床法合成醋酸乙烯酯工藝的模擬與創新

江期勝 耿亞恒 郝旭澤

摘 要:醋酸乙烯作為大宗化學品,是世界上產量最大的50種化工原料之一,隨著我國化工工業的發展以及《中國制造2025》的要求,如何安全化、綠色化生產高質量醋酸乙烯酯。因此應用Aspen plus模擬過程中采用新型原料配比,創新型原料加熱方式,以及形成導熱油系統。并在原有工藝的基礎上增加了乙醛氧化工段。本工藝考慮到乙醛氧化過程中轉化率和反應速率的雙重限制。因此以常規氧化方法為基礎進行優化改進,最終選用內冷、外冷式雙塔串聯反應器。最終實現了效率、產率雙收。

關鍵詞:乙炔氣相固定床法 醋酸乙烯 工藝創新

1.前言

醋酸乙烯酯是世界上產量最大的50種化工原料之一,有較高的生產制備及衍生加工的技術經濟價值。作為醋酸的再加工物,主要用于生產聚醋酸乙烯酯、縮醛樹脂、聚乙烯醇等一系列衍生物,在化工行業中占有重要地位。目前,國內醋酸乙烯生產工藝主要有乙炔氣相固定床法、乙炔氣相流化床法、乙烯氣相固定床法和乙烯液相流化床法,本文主要結合Aspen plus模擬以及專利、文獻對現有的乙炔氣相固定床法進行了模擬與創新。

2.醋酸乙烯合成工藝的模擬與創新

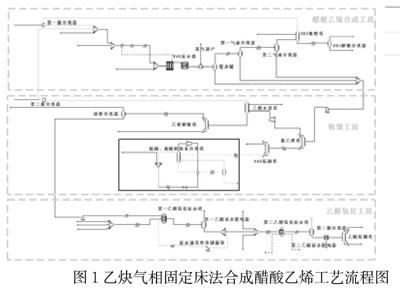

傳統的乙炔法合成醋酸乙烯工藝主要含有合成單元、分離單元(精餾、吸收、萃取)[1],其副產物乙醛等無法利用,且萃取效率不高,精餾單元工藝繁瑣、耗能較高。因此本文在應用Aspen模擬時對該工藝進行了一系列改進,模擬所得流程圖如下:

圖1 乙炔氣相固定床法合成醋酸乙烯工藝流程圖

該工藝摒棄了傳統工藝中的萃取操作,減少了粗分塔等操作,對精餾單元進行簡化。且部分塔頂采用氣相出料,減少塔的負荷。對于塔頂塔底溫差小的在醋酸、醋酸酐分離塔采用熱泵精餾技術,減少能耗50.8%。并且采用中國石油化工集團公司專利(CN 104177258 A)[2]在原料配比選擇乙炔:醋酸=8:1保證了原料能夠充分迅速反應,并提高乙炔單程轉化率。同時,原料氣混合后依次經過蒸發器、過熱器加熱至112℃、170℃,提高了制備醋酸乙烯的反應體系安全壓力,加壓裝置的穩定進行,既提高了乙炔單程轉化率,使產量大幅提高,同時避免乙炔在高溫條件下易爆炸產生安全事故,并延長設備的使用壽命,避免了原料氣分子產生凍結。使反應安全、高效進行。

經反應器(170℃;0.7MPa)所得反應混合物主要含醋酸、乙炔、醋酸乙烯、乙醛經過多次冷凝、氣液分離。為了實現未冷凝乙炔的循環利用,即與新鮮乙炔一起經過加壓、吸收、膜分離凈化后再次進入反應系統,減少了對于原料和能量的消耗。經冷凝所得反應混合液進入脫乙醛塔采出液經醋酸乙烯精制塔、醋酸醋酸酐分離塔可得到優等品醋酸乙烯、醋酸、醋酸酐,醋酸循環,提高原料利用率。解吸塔底可得吸收劑,采用部分弛放部分循環利用,達到節約用水的效果。脫乙醛塔塔頂采出氣經水洗塔、解吸塔、閃蒸罐可分離出高純度乙醛。

在能量節約方面該工藝除采用熱泵精餾技術、換熱網優化[3]外,還將醋酸乙烯合成反應器與蒸發器串聯構成導熱油系統,可節約成本每噸25元。另外,采用廢熱鍋爐對冷凝反應混合氣所得廢熱進行回收。

為了提高該工藝的原子經濟性,本工藝在原有工藝的基礎上增加了乙醛氧化工段[4]。乙醛氧化反應是一個可逆的強放熱反應,本工藝考慮到轉化率和反應速率的雙重限制。因此以常規氧化方法為基礎進行優化改進,以精餾工段所分離出的乙醛為主要原料,在氧氣的氧化作用下制取乙酸。

采用雙塔串聯氧化流程,CH3CHO和O2按照一定比例進入乙醛氧化一塔,O2按照1:2的比例分上下兩個口入塔,N2通入塔頂氣相部分,以稀釋氣相中O2和CH3CHO,氧化反應的反應熱采用外冷式冷卻器移去,氧化液從下部用循環泵抽出,經冷卻器冷卻后循環至塔內。塔頂逸出氣體經過冷凝、分離后冷凝液返回塔內,不凝氣體處理放空。第一氧化塔內的反應液中HAc濃度在92%-95%,從塔上部溢流出,同循環過程中出料一同由底部進入乙醛氧化二塔。

乙醛氧化二塔為內冷式,換熱介質為水,塔底部補充O2,塔頂也加入N2作為保護氣,塔頂逸出氣體經過冷凝、分離后冷凝液返回塔內,不凝氣體放空。反應所生成的HAc從氧化塔上部進入蒸餾回收系統。為進一步提高轉化率,節約原料,節約制造成本,本工藝在反應器后設置初步提純器、分流器,反應分離同步進行,在反應的過程中移去部分產物,打破化學平衡,使平衡向正方向移動,提高反應轉化率,大大提高了能源的利用率。

4.總結

在醋酸乙烯合成工段,依據新型專利采用了乙炔、醋酸進料比為8:1進料,與傳統工藝進料相比可以提高乙炔的單程轉化率,同時提高了原料分子之間的相容度。在原料預熱方面。采取分兩步加熱原料的措施,先通過蒸發器將原料預熱到112℃,然后在經過過熱器將原料加熱到170℃,并且蒸發器與醋酸乙烯酯合成反應器構成導熱油系統,提高能量利用率。與此同時,通過在工藝系統中實現乙炔循環來提高乙炔的總轉化率,以此減少原料乙炔的用量,達到了節約原料,降低成本的目的。在分離工段中,為了解決醋酸酸、醋酸酐分離塔的能耗高的問題,對該塔采用了塔頂氣體直接壓縮式的熱泵精餾系統,共節約能耗50.8%。在乙醛氧化工段采用雙塔串聯氧化實現了乙醛高效氧化,實現了合成工段副產物乙醛的重新利用,減少了原料乙酸的消耗量。并流程換熱網絡進行了優化設計,每年可節約能耗20.12%,減少CO2排放量2.06萬噸。

參考文獻

[1] 潘鳴. 乙炔法制醋酸乙烯分離過程模擬及優化研究[D]. 2010, 2010.

[2] 中國石油化工集團公司.一種醋酸乙烯的制備方法[P].中國專利:104177258 A,2014-12-03

[3] 李軍. 20 萬噸/年醋酸乙烯精餾及換熱網絡的模擬與優化 [D]. 合肥工業大學, 2013.

[4] 李永福, 劉躍進. 優化乙醛氧化反應工藝參數提高醋酸收率[J]. 化工生產與技術, 2005, 12(5): 21-22.