串列葉柵擴壓器弦長比對離心壓氣機的性能影響研究

劉 磊, 吳世勛, 趙洪雷, 譚春青

(1. 中國科學院工程熱物理研究所,北京 100190;2. 中國科學院大學,北京 100049)

離心壓氣機葉輪出口氣流的動能約占葉輪加功量的30%~40%,需要合理利用這部分能量,將動能轉化為壓力能,以防造成大量能量損失。隨著離心壓氣機向高效率、高負荷和寬工況范圍方向發(fā)展,擴壓器的作用就變得尤為重要。目前擴壓器主要分為無葉擴壓器和有葉擴壓器。無葉擴壓器工作裕度較大但擴壓能力不足,常規(guī)有葉擴壓器雖然在設計點附近效率高但工作裕度較低,為解決這一矛盾,串列葉柵擴壓器憑借著其高效、低損失、運行范圍寬的特點,得到了廣大學者們的重視。

串列葉柵概念的提出最早發(fā)生在20世紀初,直到1965年,串列葉柵技術用于離心壓氣機徑向擴壓器才在USAA VLABS Technical Report中得到報道。1972年,Pampreen[1]等使用串列技術設計了三排葉片的離心壓氣機擴壓器,并與通道型擴壓器進行性能比較。結果表明:串列擴壓器損失小,工作范圍寬,而且在相同進出口條件下,與常用擴壓器相比尺寸也更小。1982年,Seleznev[2]等通過對單列葉柵擴壓器與串列葉柵擴壓器進行性能比較發(fā)現(xiàn),串列葉柵擴壓器的效率要比單排葉片擴壓器高,且第二排葉片吸力面前緣相對于第一排葉片壓力面尾緣周向位置為節(jié)距的10%時,串列葉柵擴壓器的效率最高。JongSik Oh[3]等通過對兩種前列葉片稠度不同的串列葉柵擴壓器進行數(shù)值模擬,結果表明稠度小的串列葉柵擴壓器能夠提供更高的壓比和效率,通過對稠度相對小的擴壓器進行進一步研究發(fā)現(xiàn),當前后列葉片的相對周向位置為30%時,壓氣機能夠達到最好的性能。

國內則是從20世紀七八十年代開始對串列葉柵在各方面的應用進行深入的研究。范孝銓[4-6]等對串列葉柵應用在渦輪增壓離心壓氣機擴壓器進行實驗研究并對串列葉柵擴壓器進行機理分析。趙曉路[7]等在低稠度串列葉柵擴壓器內部流場使用無粘-邊界層迭代計算和直接N-S方程計算兩種方法進行了數(shù)值模擬,結果表明數(shù)值模擬能夠較為準確地模擬真實流動。吳東坡[8]等通過對離心壓氣機半開式葉輪采用無葉和串列葉柵擴壓器進行性能分析,發(fā)現(xiàn)高能量頭系數(shù)級采用串列擴壓器能夠有效地改善葉輪出口流場,使得流動分布更加均勻,從而減小流動損失,提高壓力恢復系數(shù)和級效率。謝蓉[9-10]等通過研究發(fā)現(xiàn)串列葉柵擴壓器的葉型及其第一列葉片出口角均對擴壓器的性能具有重要的作用。林彤[11]等通過對離心壓氣機內部流動進行數(shù)值分析發(fā)現(xiàn),串列葉柵擴壓器可以解決葉片擴壓器流量范圍小的問題。宋文杰[12]等根據(jù)離心葉輪出口參數(shù)設計了串列葉柵擴壓器,研究表明當前后排葉柵周向相對位置為30%時,擴壓器的性能達到最佳,壓氣機總壓比和等熵效率最大,穩(wěn)定工作范圍也得到擴寬。周莉[13-14]等對離心壓氣機級串列葉柵擴壓器進行研究,結果表明串列葉柵擴壓器性能要優(yōu)于單列葉柵擴壓器,前后排葉片之間存在一個最佳的周向位置使得擴壓器的損失最小。趙鵬飛[15]等對大流量系數(shù)離心壓氣機渦輪和不同擴壓器的性能進行分析,研究表明當串列葉柵前列葉片的尾緣靠近后列葉片壓力面時壓氣機級的性能更好,并對這種現(xiàn)象做出了合理解釋。

國內外對離心壓氣機串列葉柵擴壓器周向相對位置、安裝角和稠度等的研究已經(jīng)比較詳盡,但串列葉柵的性能由多種幾何參數(shù)決定,其中對與葉片表面速度分布以及附面層的發(fā)展具有重要影響的弦長比的研究則相對較少。為了探究串列葉柵弦長比對離心壓氣機性能的影響規(guī)律,本文采用數(shù)值模擬方法對某離心壓氣機楔形擴壓器進行串列葉柵改造,獲得一種合理的前后排葉片弦長比,使離心壓氣機性能得到提升,并在此基礎上對串列葉柵添加小葉片,研究二者對離心壓氣機的性能影響。

1 串列葉柵擴壓器模型

本文研究對象原型由帶分流葉片的半開式離心葉輪與楔形擴壓器組成。離心葉輪葉片數(shù)為15+15,擴壓器葉片數(shù)為23,壓氣機設計轉速為45 000 r/min。原葉輪和擴壓器的示意圖如圖1、2所示。

圖1 離心葉輪

圖2 楔形擴壓器

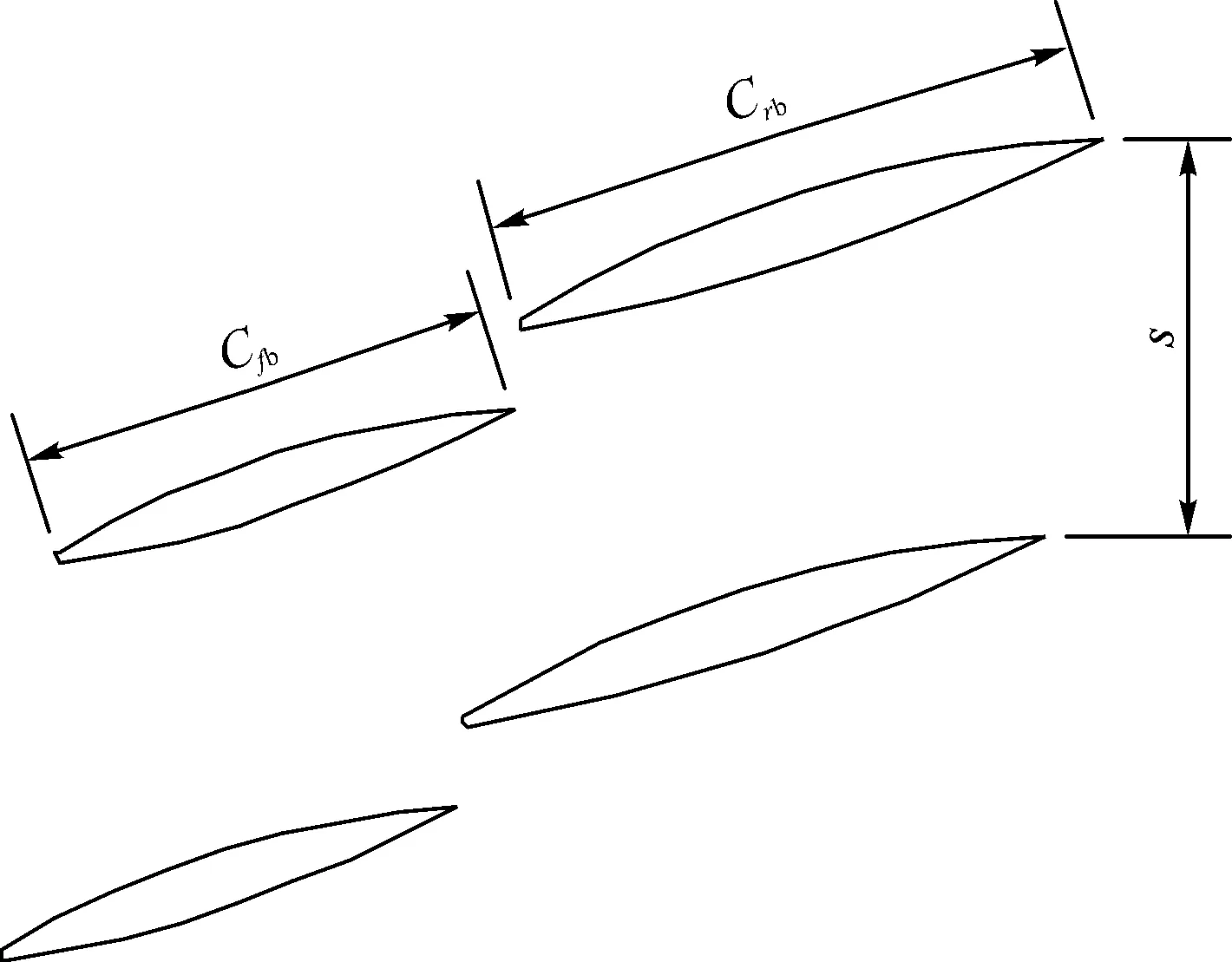

串列葉柵幾何定義如圖3所示。本文中所有串列葉柵均采用NACA65葉型。圖3中標識了葉柵弦長C、柵距s,fb、rb分別表示前、后排葉片。前后排葉片相對周向位置30%,重疊度為0,弦長比F=Crb/Cfb。為了獲得串列葉柵擴壓器的弦長比的較優(yōu)值,在保證與原楔形擴壓器相同進、出口半徑,且總弦長相等的前提下,取F1=0.7,F(xiàn)2=1.0,F(xiàn)3=2.0三種情況進行比較,并分別命名為Tandem1、Tandem2、Tandem3。串列葉柵的具體幾何參數(shù)如表1所示。

圖3 串列葉柵幾何參數(shù)

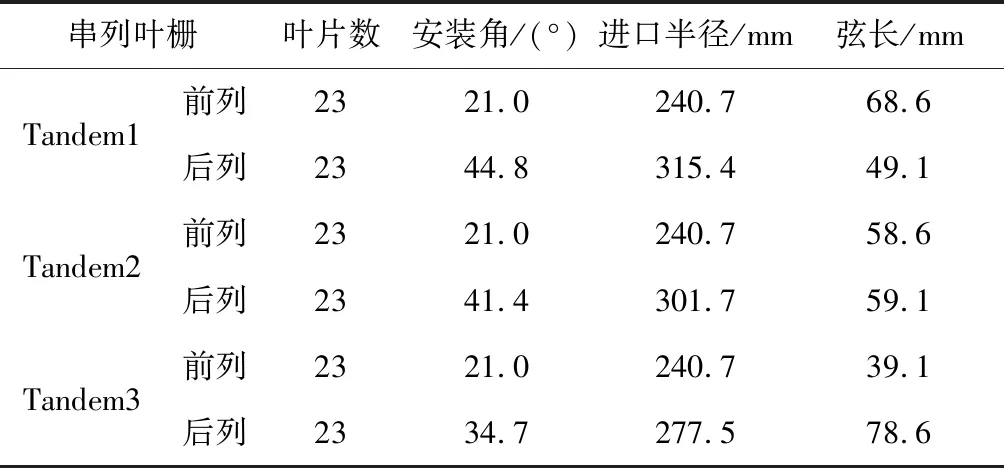

串列葉柵葉片數(shù)安裝角/(°)進口半徑/mm弦長/mmTandem1前列2321.0240.768.6后列2344.8315.449.1Tandem2前列2321.0240.758.6后列2341.4301.759.1Tandem3前列2321.0240.739.1后列2334.7277.578.6

2 數(shù)值模擬方法簡介

數(shù)值計算采用商用NUMECA軟件包,控制方程采用雷諾平均Navies-Stokes方程表示,湍流模型選用Spalart-Allmaras模型。空間離散采用中心差分格式,時間離散采用四階Runge-Kutta法,并采用全多重網(wǎng)格法加速收斂。計算網(wǎng)格總數(shù)約為210萬,其中離心葉輪約為110萬,擴壓器網(wǎng)格數(shù)約為100萬,近壁面處第一層網(wǎng)格尺度為3×10-6m,對應y+值為1,經(jīng)過網(wǎng)格無關性驗證,該計算網(wǎng)格滿足數(shù)值模擬精度要求。

為了模擬串列葉柵擴壓器真實進口條件,以帶串列葉柵擴壓器的離心壓氣機級為研究對象,計算區(qū)域包括離心葉輪和串列葉柵擴壓器。葉輪進口給定軸向進氣,進口總壓為101 325 Pa,進口總溫為288.15 K,出口給定平均靜壓,固體壁面設置為無滑移以及絕熱壁面邊界條件,計算時通過調整出口背壓獲得壓氣機級性能曲線。

3 計算結果及分析

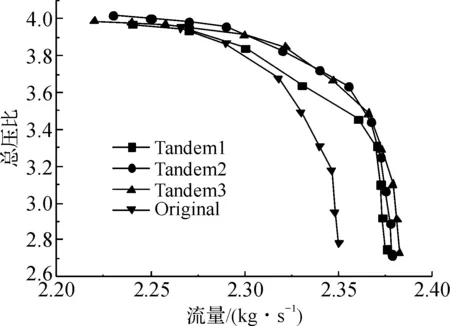

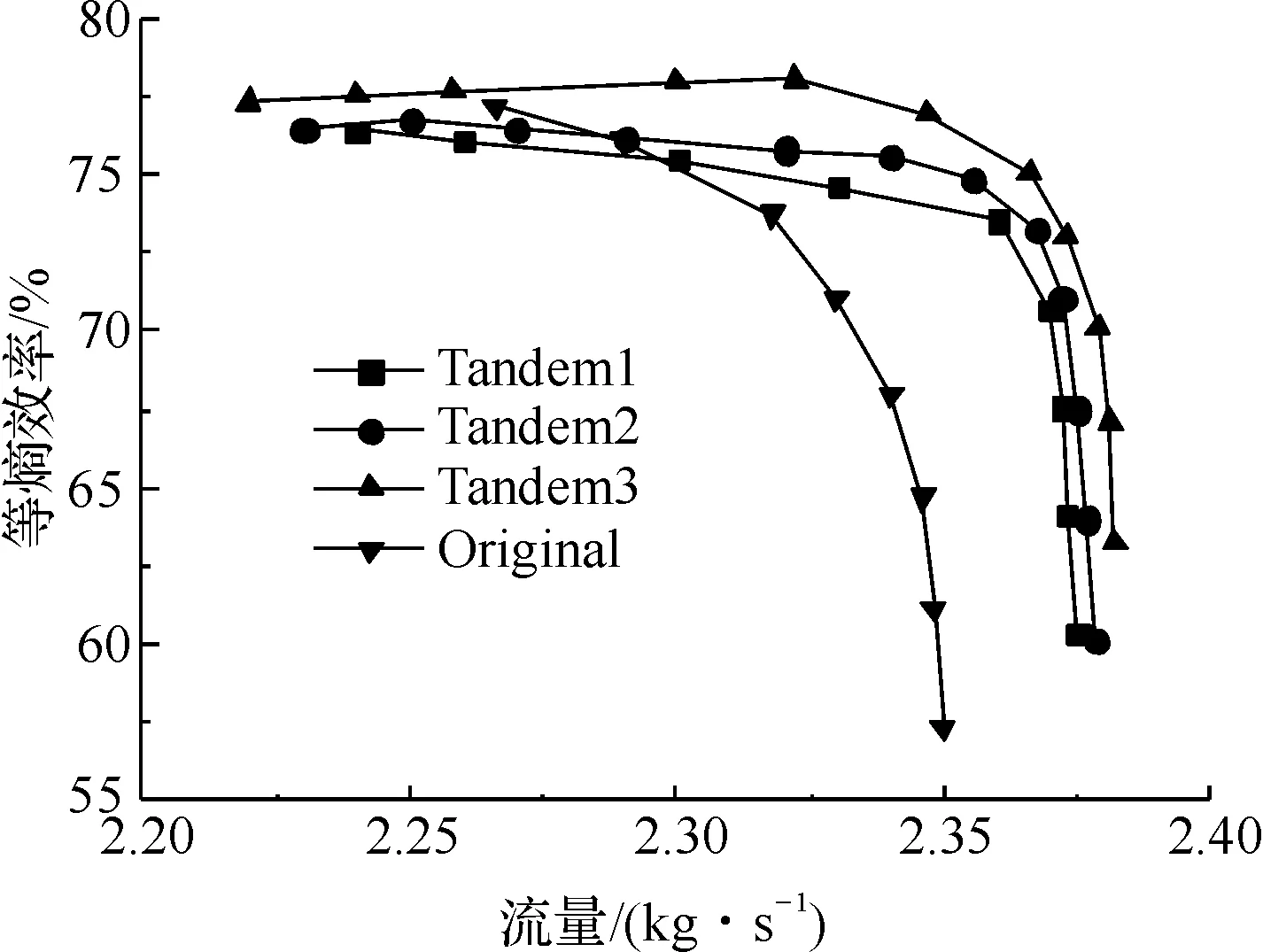

圖4給出離心壓氣機在設計轉速下,采用三種不同弦長比串列葉柵擴壓器及楔形擴壓器的部件特性線對比。從流量壓比特性中可以看出,三種弦長比串列葉柵擴壓器均明顯增大壓氣機的通流能力,同時隨著其弦長比增加,壓氣機喘振邊界逐漸向小流量方向變化,即其工作裕度呈遞增趨勢。其中原壓氣機流量范圍為2.26~2.35 kg/s,Tandem3流量范圍為2.22~2.38 kg/s,離心壓氣機的工作裕度得到較大拓寬。另外,串列葉柵擴壓器也一定程度上提升了離心壓氣機的最高壓比,其中Tandem2相對楔形擴壓器的總壓比增加約1.9%。從流量效率特性中可以看出,隨著串列葉柵擴壓器弦長比增加,壓氣機效率特性線整體向上方移動,即設計轉速下全流量范圍效率均逐漸提升。其中Tandem1與Tandem2的最高效率均較楔形擴壓器有所降低,但Tandem3最高效率相對楔形擴壓器增加約1.1%。相比于楔形擴壓器,采用三種串列葉柵擴壓器離心壓氣機特性曲線更為平穩(wěn),在較大的流量范圍內工作均可以保持在高效率區(qū)。

(a) 流量-壓比圖

(b) 流量-效率圖圖4 離心壓氣機性能曲線比較

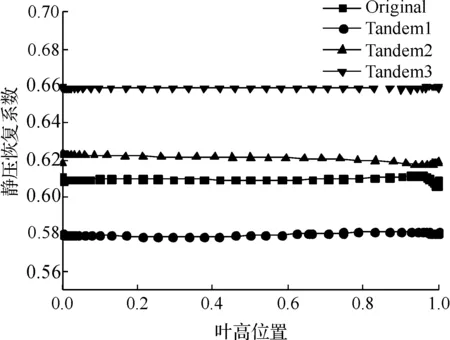

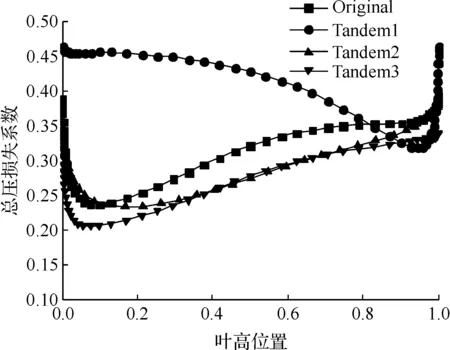

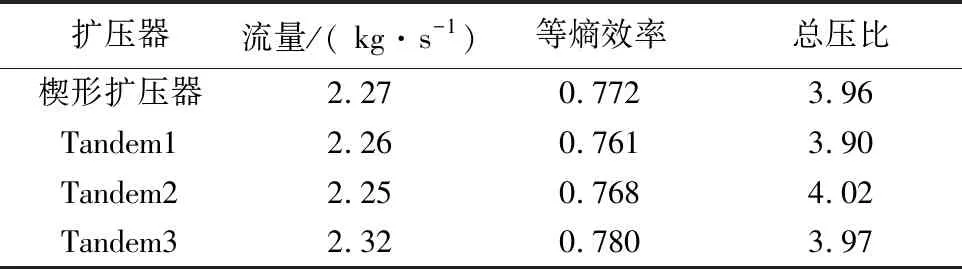

圖5、圖6是采用不同結構形式擴壓器離心壓氣機在各自最高效率點工況下擴壓器的靜壓恢復系數(shù)和總壓損失系數(shù)分布曲線對比。表2為各工況點的詳細參數(shù)。

圖5 靜壓恢復系數(shù)曲線

圖6 總壓損失系數(shù)曲線

擴壓器流量/( kg·s-1 )等熵效率總壓比楔形擴壓器2.270.7723.96Tandem12.260.7613.90Tandem22.250.7684.02Tandem32.320.7803.97

其中靜壓恢復系數(shù)Cps_d和總壓損失系數(shù)Cpt_d的定義如下:

式中:Pt_i、Pt_d分別為擴壓器進口和出口的總壓;Ps_i、Ps_d分別為擴壓器進口和出口的靜壓。

從圖5、圖6可以看出,串列葉柵擴壓器Tandem2和Tandem3的靜壓恢復系數(shù)和總壓損失系數(shù)均較楔形擴壓器得到改善。四者均有較大的端壁損失,且擴壓器葉頂損失大于葉根損失。這是由于葉輪出口的氣體流速高,經(jīng)過較短的無葉擴壓段,在進入擴壓器時尚未得到充分發(fā)展,使得流體沿葉展方向發(fā)生摻混,并在葉輪出口近機匣側形成回流區(qū),壓力損失增加所致。靜壓恢復系數(shù)反映了擴壓器內的壓力回收情況,通過對圖5和圖6四種情況對比,Tandem3具有最好的靜壓恢復和最小的總壓損失。

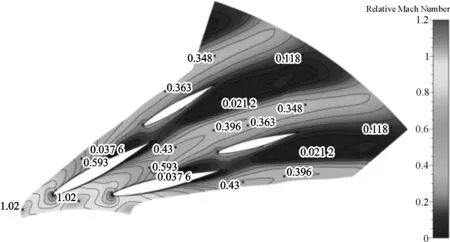

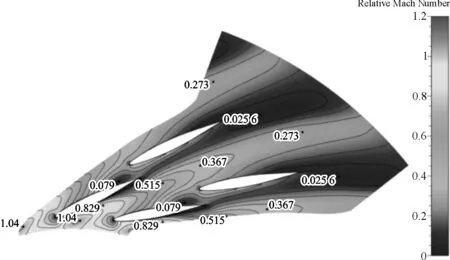

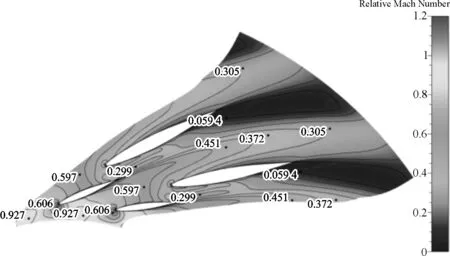

圖7給出采用楔形擴壓器、Tandem1、Tandem2、Tandem3離心壓氣機最高效率工況點在50%葉高截面的相對馬赫數(shù)分布。

(a) 楔形擴壓器

(b) Tandem1

(c) Tandem2

(d) Tandem3圖7 不同擴壓器在50%葉高截面相對馬赫數(shù)分布圖

從圖7可以看出,在50%葉高處,楔形擴壓器從葉片壓力面中前部出現(xiàn)低速區(qū),一直延續(xù)到壓力面出口,并在葉片鈍尾緣處形成小面積旋渦。Tandem1從前排葉片壓力面中后部開始出現(xiàn)大面積回流區(qū),堵塞了擴壓器前后排葉片之間的漸縮通道,使得串列葉柵優(yōu)勢無法發(fā)揮。同時葉片吸力面尾部附近存在低速區(qū),二者匯合并入主流產(chǎn)生較大的損失,致使擴壓器擴壓能力下降。Tandem2與Tandem1流場結構基本一致,但由于前排葉片變短,兩處低速區(qū)面積均有一定程度減小,葉片壓力面中后部低速區(qū)面積的減少減輕了前后排葉片之間漸縮通道的堵塞,大大減小了擴壓器后部低速區(qū)的面積,使得離心壓氣機效率與壓比均得到一定程度提升。Tandem3前排葉片進一步變短使得兩處回流區(qū)消失,這是由于串列葉柵前后排葉片間的漸縮通道將氣流加速并引至后排葉片的吸力面,吹除前排尾跡,在后排葉片前緣重新生成附面層,阻止了前排葉片附面層的繼續(xù)發(fā)展。

對比Tandem1-3相對馬赫數(shù)分布可以得出,前排葉片越短,前后排葉片之間的漸縮通道所提供的加速效果對前排葉片附面層發(fā)展的阻隔作用越明顯。由于徑向擴壓器損失主要集中在前半段,所以降低前排葉片的擴壓損失會對離心壓氣機性能更有益,但與此同時,后排葉片弦長增加隨之會帶來后排葉片的流動損失問題。Tandem3性能相比于其他兩種情況效果更好,但后排葉片尾部仍存在分離現(xiàn)象,為增強后排葉片的抗分離能力,嘗試在后排葉片前緣附近添加小葉片。

4 串列葉柵優(yōu)化分析

圖8為添加小葉片的串列葉柵示意圖。小葉片同樣采用NACA65葉型。

圖8 Tandem3后列分別加小葉片示意圖

在串列葉柵擴壓器Tandem3后排前緣附近添加小葉片的前提下,為了考察小葉片弦長對串列葉柵擴壓器性能的影響,分別對小葉片弦長占串列葉柵擴壓器總弦長C的7%、10%、20%三種情況下的離心壓氣機進行數(shù)值模擬。將小葉片弦長占總弦長7%、10%和20%依次記為Tandem4、Tandem5和Tandem6。

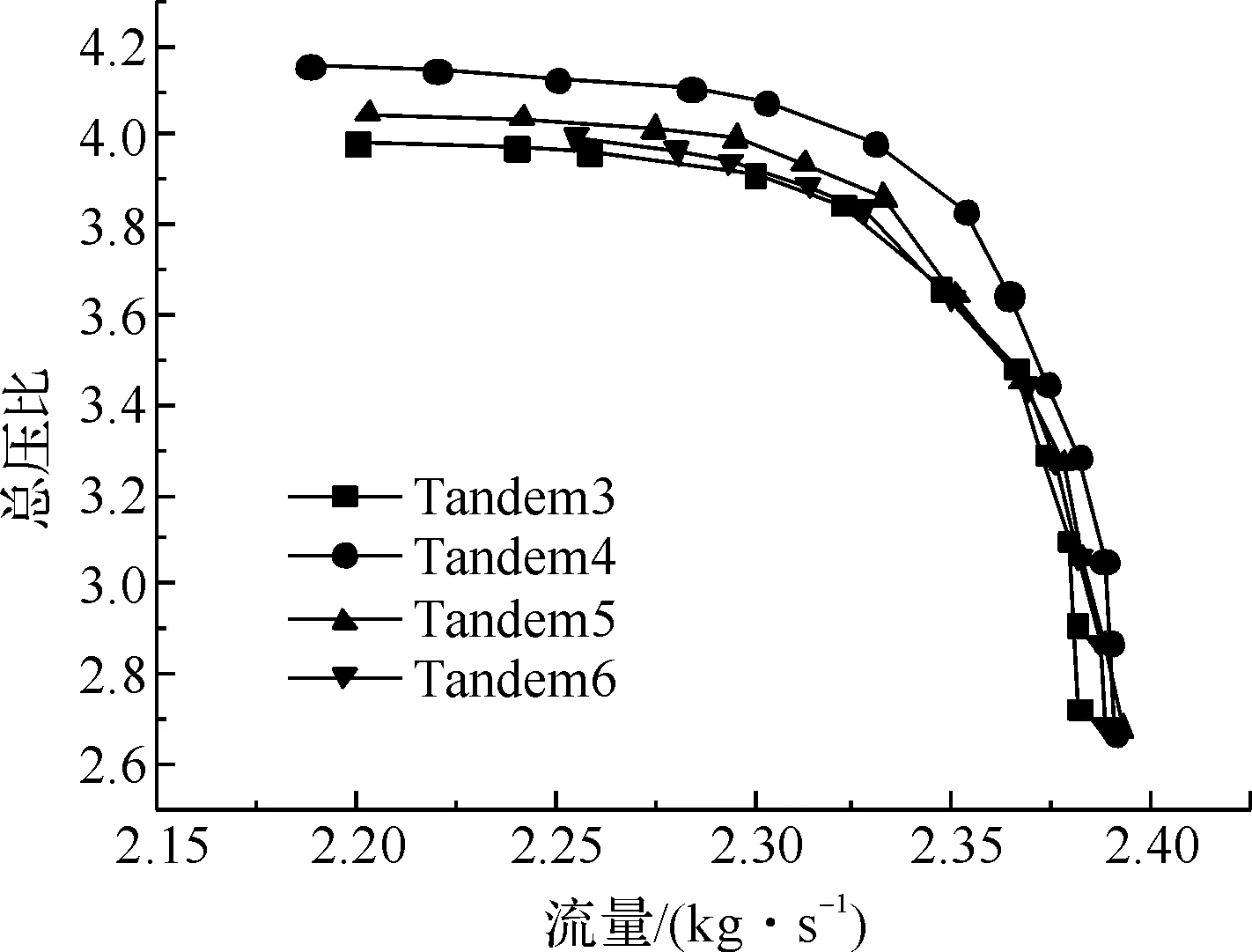

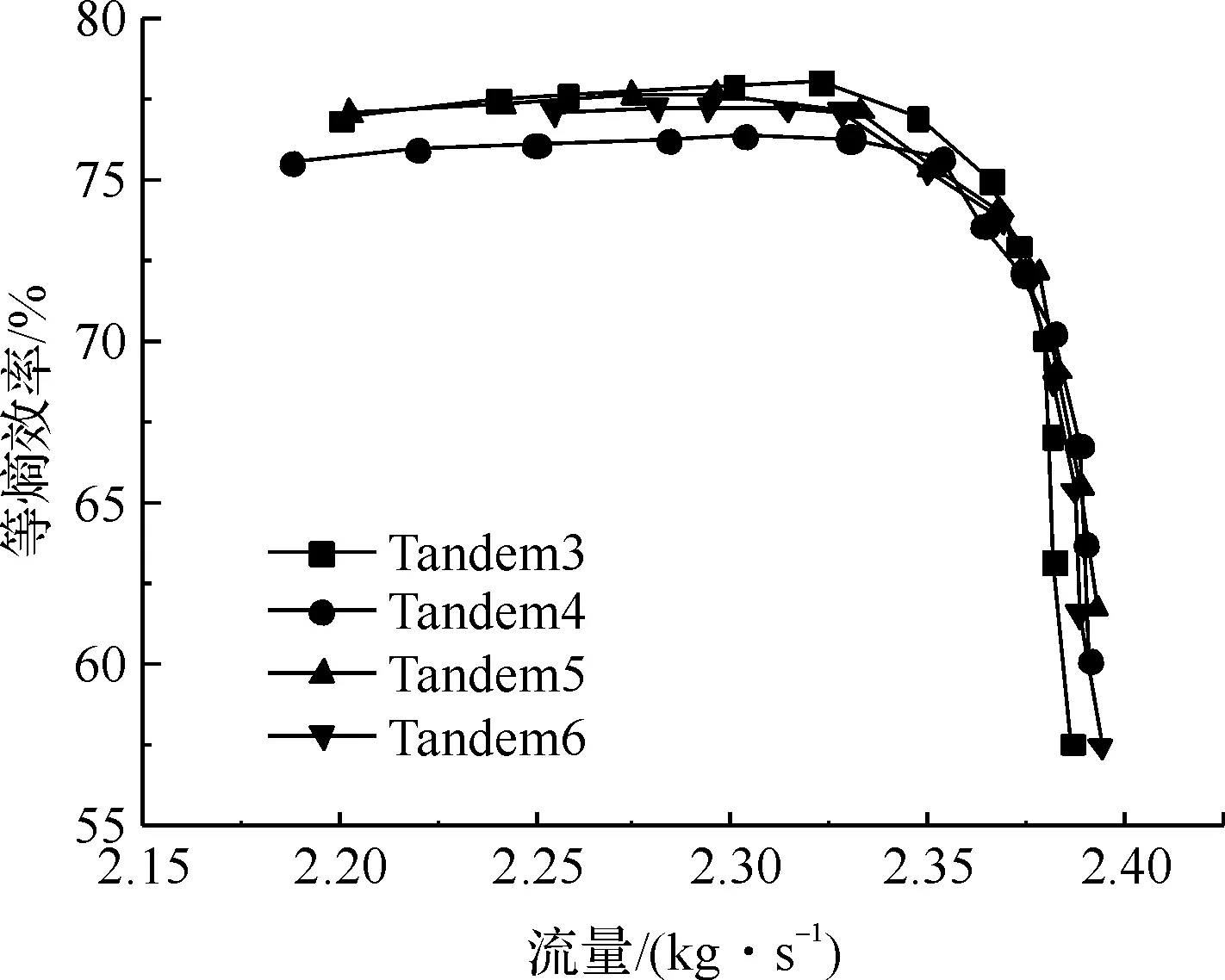

(a) 流量-壓比圖

(b) 流量-效率圖圖9 Tandem3-6性能曲線

圖9給出離心壓氣機在設計轉速下,Tandem3~6部件特性線對比。從圖中可以看出,添加小葉片后,離心壓氣機的堵塞流量和壓比均得到不同程度提升,且小葉片弦長越小,壓比提升越大,但離心壓氣機效率有一定程度的下降。其中Tandem5與Tandem3效率與工作裕度基本相當,但壓比有所提高。Tandem4效率下降明顯,但壓比得到較大提高,工作裕度也有所提升。這表明添加合適弦長的小葉片可以在基本不降低離心壓氣機效率與工作裕度的同時提高總壓比,同時拓寬其最大通流能力。

5 結論

本文采用數(shù)值模擬方法對某離心壓氣機徑向擴壓器進行串列葉柵改造,較大幅度提高了原離心壓氣機的氣動性能,并在合適弦長比串列葉柵擴壓器的基礎上添加小葉片進行優(yōu)化探索研究,主要結論如下:

1) 串列葉柵擴壓器效率優(yōu)于楔形擴壓器,且可以明顯擴寬壓氣機的工作裕度。本文Tandem3較原型擴壓器對離心壓氣機效率提高約為1.1%,總壓比提高約為1.9%,工作范圍提高約為5.5%。

2) 在一定的范圍內,串列葉柵擴壓器前排葉片越短,前后排葉片之間的漸縮通道所提供的加速效果對前排葉片附面層發(fā)展的阻隔作用越明顯,從而降低前排擴壓損失,提高壓氣機性能。

3) 在串列葉柵擴壓器后排葉片前緣附近添加合適弦長的小葉片可以在基本不降低離心壓氣機效率與工作裕度的同時提高總壓比,同時拓寬其最大通流能力。