活性染料染色棉織物的二氧化硫脲剝色研究

陳益平,王祥榮

(蘇州大學紡織與服裝工程學院,江蘇蘇州 215123)

紡織品的回收再利用不僅可以減輕對環境的污染,還可以緩減原料緊缺,實現可持續發展。紡織品的回收再利用需要對織物上的染料進行剝除[1-2]。剝色原理是通過化學或者物理的方法,將織物上染料的發色基團破壞或者將染料從織物上分離從而達到消色的目的[3]。活性染料染色棉織物的剝色方法主要有次氯酸鈉法、保險粉-燒堿法、過氧化氫法和雕白粉法[4-6]等。其中,次氯酸鈉法易產生氯氣;保險粉性質很不穩定,在濕熱條件下易分解,分解速率難以控制,受潮后易結塊,嚴重時能自燃,還原性雖強但不夠持久,往往造成剝色不勻,有效利用率低;雙氧水極不穩定,遇熱、強光、雜質、沖擊、重金屬等均易分解,且剝色效果不明顯;雕白粉有刺激性臭味,受潮時釋放出硫化氫,雖然剝色效果較好,但使用時會釋放出甲醛,影響人體健康[7]。因此,尋找一種安全高效的剝色方法勢在必行。

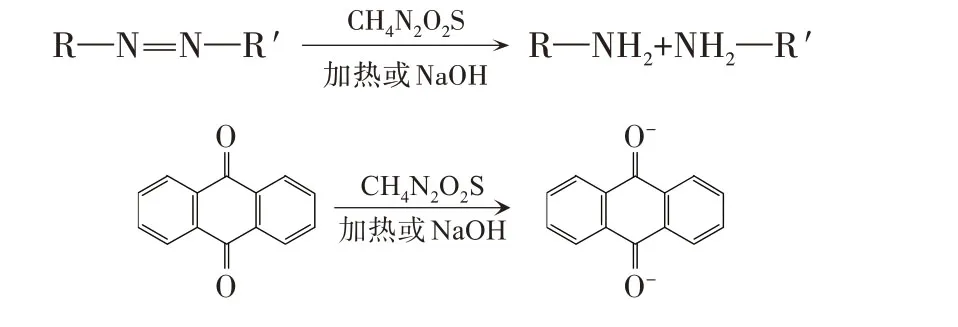

二氧化硫脲(TD)是一種優良的還原劑,性質穩定,還原電位較保險粉更高且還原性持久,不含活性硫化物,是棉織物理想的剝色劑,TD 和偶氮染料、蒽醌染料的反應原理[8-9]如下:

TD 本身無任何氧化性和還原性,只有在堿性和加熱條件下才會分解為尿素和次硫酸,后者是剝色的有效成分[10]。本研究采用TD 對多種活性染料染色棉織物進行剝色,并和傳統保險粉的剝色結果進行對比。

1 實驗

1.1 材料及儀器

織物:純棉平紋織物(江蘇沙印集團有限公司)。

試劑:活性橙X-GN、活性紅3BS、活性黃K-HL、活性藏青K-L、平平加O(市售工業品),氫氧化鈉(分析純,上海試劑總廠),碳酸鈉、無水硫酸鈉(分析純,江蘇強盛功能化學股份有限公司),保險粉(上海阿拉丁生化科技股份有限公司),二氧化硫脲(分析純,上海畢得醫藥科技有限公司)。

儀器:Ultra Scan XE 型分光測色配色儀(美國Hunter Lab 公司),Nicolet-5700 型FT-IR 紅外光譜儀(美國熱電公司),TM-3030 型臺式掃描電子顯微鏡(日本日立高新技術有限公司),XY300-2C 型電子天平(常州幸運電子設備有限公司),YG026B 型電子織物強力機,DHG-9070A 型電熱恒溫鼓風干燥箱(上海精宏實驗設備有限公司),XW-ZDR 低噪振蕩式染樣機(靖江市新旺染整設備廠)。

1.2 棉織物活性染料染色

按照浴比1∶50 配制活性染料的染液[活性染料1%(omf),硫酸鈉20 g/L(X 型)或30 g/L(其他),碳酸鈉3 g/L],置于染樣機中,升溫,棉織物在指定溫度入染(活性橙X-GN 30 ℃、活性紅3BS 50 ℃、活性黃KHL、活性藏青K-L 60 ℃),15 min 后加入規定量硫酸鈉,繼續染色15 min,按2 ℃/min 升溫到指定的溫度(活性橙X-GN 40 ℃、活性紅3BS 70 ℃、活性黃K-HL和活性藏青K-L 90 ℃),加入規定量碳酸鈉,保溫染色30 min,降溫,水洗,皂洗(皂片2 g/L,90 ℃,15 min),熱水洗,冷水洗,烘干。

1.3 剝色實驗

取2 g 染色后的棉織物,放入100 mL 含有0.2 g/L平平加O、一定質量濃度TD 和NaOH 的剝色液中,在一定溫度下剝色規定的時間,取出,多次水洗,烘干。

取2 g 染色后的棉織物,放入100 mL 含有0.2 g/L平平加O、3 g/L 保險粉和5 g/L NaOH 的剝色液中,在60 ℃下剝色40 min,取出,多次水洗,烘干。

1.4 測試

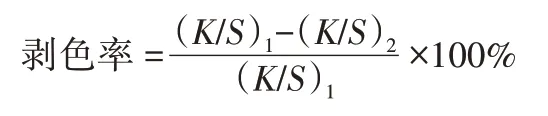

K/S值、dE*值及剝色率:K/S值和dE*值用測色配色儀在D65光源和10°視場條件下測定4 次,取平均值。按下式計算剝色率:

式中:(K/S)1為染色織物剝色前的K/S值,(K/S)2為染色織物剝色后的K/S值。

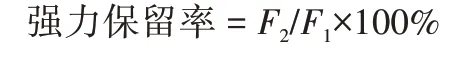

斷裂強力:將棉織物裁剪成5 cm×30 cm 大小,根據GB/T 3923.1—2013《紡織品織物拉伸性能第1 部分:斷裂強力和斷裂伸長率的測定(條樣法)》,在電子織物強力機上測試,每個試樣測量5 次,取平均值。按下式計算強力保留率:

式中:F1、F2分別為剝色前后織物的斷裂強力。

SEM:采用臺式掃描電子顯微鏡觀察,放大倍數為2 000。

2 結果與討論

2.1 TD 剝色效果的影響因素

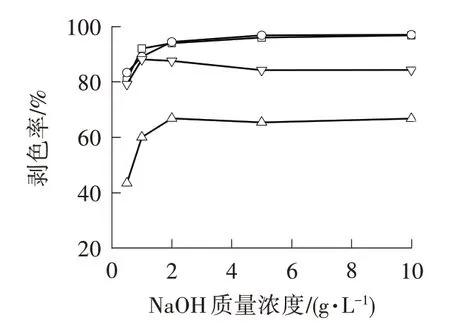

2.1.1 NaOH 質量濃度

由圖1 可知,隨著NaOH 質量濃度的增加,染色織物的剝色率提高,堿性越強,TD 還原電位越高,剝色效果越好;但當NaOH 質量濃度超過5 g/L 后,剝色率不再隨堿質量濃度的增加而增大。故NaOH 質量濃度選擇5 g/L。

圖1 NaOH 質量濃度對棉織物剝色率的影響

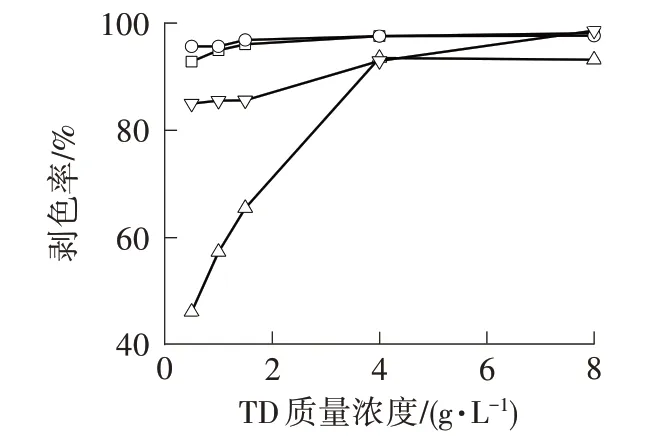

2.1.2 TD 質量濃度

從圖2 中可以看出,在TD 質量濃度較低時,只能還原活性黃K-HL 染料的部分發色基團,活性黃KHL 染色織物的剝色率較其他染料偏低,隨著TD 質量濃度的增加,剝色率顯著提升;而其他3 種染料染色織物的剝色率在TD 質量濃度很低時已達到80%以上,繼續增加TD 質量濃度,剝色率增大緩慢。當TD質量濃度超過4 g/L 后,剝色率變化不大,故TD 質量濃度選擇4 g/L,可以保證不同染料染色織物均有較高的剝色率。

圖2 TD 質量濃度對棉織物剝色率的影響

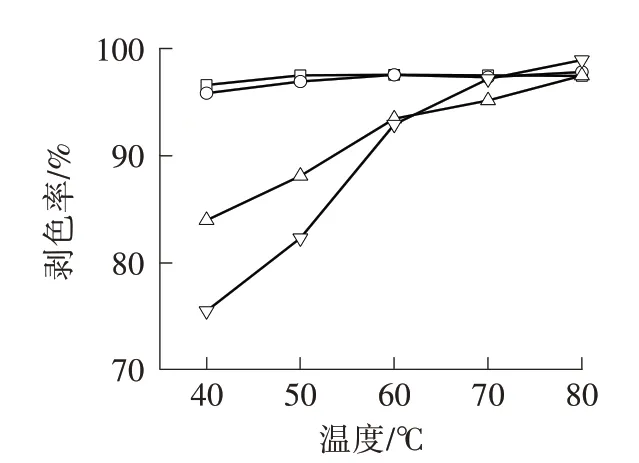

2.1.3 溫度

由圖3 可知,活性橙X-GN 和活性紅3BS 染色織物在較低溫度下就有較高的剝色率,且溫度變化影響不大。而活性黃K-HL 和活性藏青K-L 染色織物的剝色率隨著溫度的升高不斷增大。溫度升高有助于活性物質次硫酸的產生,其還原電位升高。當剝色溫度為70 ℃時已經有較高的剝色率,再升高溫度對剝色率影響不大,故剝色溫度選擇70 ℃。

圖3 溫度對棉織物剝色率的影響

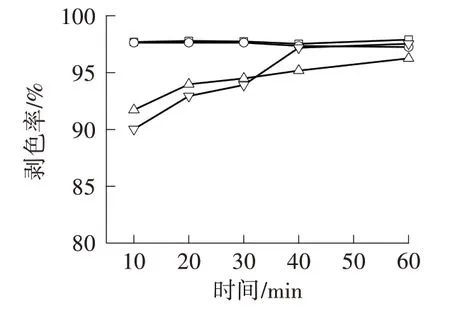

2.1.4 時間

由圖4可看出,剝色10 min 時,4種染料染色織物的剝色率均能達到90%以上;活性橙X-GN 和活性紅3BS 染色織物的剝色率已達到最大值;延長時間可繼續提高活性黃K-HL 和活性藏青K-L 染色織物的剝色率,當剝色時間超過40 min 后,剝色率增加不大。綜合各種染料的剝色效果,選擇40 min較為合適。

圖4 時間對棉織物剝色率的影響

2.2 剝色方法比較

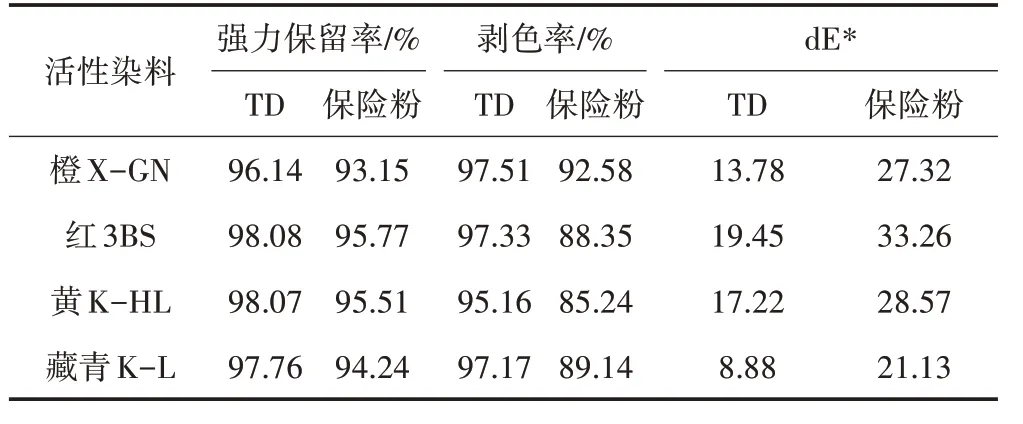

由表1 可知,TD 對棉織物的剝色效果明顯優于保險粉。保險粉剝色對棉織物造成的強力損失要大于TD,原因是TD 在高溫堿性環境下緩慢分解,產生活性物質作用于色素;由dE*值可看出,TD 剝色和未染色原布色差更小,原因是保險粉穩定性差,在高溫強堿條件下分解較快,有效利用率低,還原剝色不勻。

表1 兩種方法最佳工藝的剝色效果對比

2.3 表面形態

對比圖5a、5b 可知,染色后的棉纖維表面較染色前更光滑,這是由于高溫染色和堿性固色導致織物上的殘余漿料和雜質得以清除,染料均勻地吸附在纖維表面,使纖維表面變得光滑。

圖5 活性藏青K-L 染色棉織物在最佳工藝下剝色的SEM

對比圖5c~5f發現,TD 剝色后的纖維表面依舊較為光潔、完整;保險粉剝色后的纖維表面出現少量裂紋和殘渣,說明TD 剝色對纖維的損傷較保險粉剝色小,這與最佳工藝下強力保留率大小相吻合。TD 和保險粉均為還原體系剝色,保險粉分解速率難以控制,而TD 剝色較為溫和,在堿性條件下緩慢產生的活性物質能有效、均勻地作用于染料的發色基團,在顏色有效剝除的同時不會使棉纖維大分子發生降解和斷裂。

3 結論

(1)TD 對4 種活性染料染色棉織物剝色的最佳工藝為:TD 4 g/L、NaOH 5 g/L、70 ℃、40 min。TD 對染色棉織物剝色率都能達到95%以上,剝色率較保險粉高。

(2)和傳統保險粉剝色法相比,TD 剝色對棉纖維的影響較小,棉織物強力損失更小,強力保留率大于95%。TD 剝色是一種能夠替代保險粉剝色的安全綠色剝色方法。