綜放采空區瓦斯與煤自燃多場耦合模擬研究*

賈廷貴,婁和壯,劉 劍,曲國娜

(1.遼寧工程技術大學 安全科學與工程學院,遼寧 阜新 123000;(2.內蒙古科技大學 礦業與煤炭學院,內蒙古 包頭 014010)

0 引言

我國煤礦受瓦斯與煤交織影響發生共生災害威脅越發凸顯,這種共生災害發展成為煤礦特重大事故導火索的致災模式,正逐步蠶食我國煤礦安全生產長效機制,遏制了煤炭工業持續健康發展。針對瓦斯與煤自燃雙重威脅,文獻[1-6]對瓦斯與煤自燃復合致災條件與災變演化進程進行了深入研究,針對采空區煤氧共存環境,得出了復合致災的顯著特性;文獻[7-9]對瓦斯與煤自燃復合致災協同防治進行了充分研究,取得一定成果。本文結合工作面受采動影響引起的煤體變形、裂隙瓦斯混合氣體流動、氣體組分滲流與熱量傳輸等多物理過程,建立瓦斯抽采誘導煤自燃的熱-流-化模型多場耦合數學方程,分析了瓦斯與煤自燃多場耦合致災特性,為瓦斯與煤自燃的協同防治提供指導。

1 理論模型

1.1 氣體流動控制方程

假設瓦斯與空氣混合氣體為不可壓縮理想氣體,對于煤層瓦斯,其吸附與解吸滿足朗格繆爾等溫吸附方程[10],則有質量守恒:

(1)

m1=βp1φ

(2)

(3)

根據非達西福希海默爾方程[11]有瓦斯與空氣混合氣體在采空區流動動量守恒:

(4)

(5)

式中:m為氣體質量,kg;m1為空氣質量,kg;m2為瓦斯氣體質量,kg;ρ為氣體密度,kg/m3;ρs為煤的密度,kg/m3;ρ2a為標準狀況下瓦斯氣體密度,kg/m3;β為壓縮因子,kg/(m3·Pa);VL為朗格繆爾常數,m3/kg;p1為空氣壓力,Pa;p2為瓦斯氣體壓力,Pa;q為氣體流速,m/s;μ為氣體動力黏度,kg/m·s;g為重力加速度,m/s2;S為源匯項;φ為孔隙率,%;Kp為滲透率,m2。

1.2 氣體組分質量守恒方程

瓦斯混合氣體滿足質量傳輸守恒:

(6)

(7)

(8)

式中:c為氣體濃度,mol/m3;D為氣體分子擴散系數,m2/s;Ic為源匯項;c(O2)為O2氣體摩爾濃度,mol/(m3·s);c0為參考O2氣體摩爾濃度,mol/m3;γ0為參考O2氣體消耗速率,mol/(m3·s);α為氧化溫度指數,℃-1;H為采高,m;d0為采空區某點到工作面距離,m;wa為采空區局部瓦斯涌出強度,wa=2.3×10-4mol/(m2·s);wb為采空區下部均勻瓦斯涌出強度,wb=1.5×10-4mol/(m2·s);w1為本煤層瓦斯涌出強度,w1=7.0×10-4mol/(m2·s);w2為上部瓦斯涌出強度,w2=3.2×10-4mol/(m2·s);λ為瓦斯釋放衰減系數,λ=0.076 d-1。

1.3 滲透率變化方程

采空區的孔隙率與滲透率逐漸變化,影響著采空區瓦斯混合氣體流動[12],在實際采空區中,某點孔隙率和滲透率與該點的空間坐標相關,推導得到計算式為:

(9)

(10)

式中:Kp為滲透率,m2;dp為煤顆粒直徑,m;L為工作面傾向長度,m;x,y,z為空間坐標。

1.4 熱量傳輸守恒方程

假設煤自燃過程無矸石與混合氣體熱傳遞,忽略采空區水蒸氣熱傳遞[13],則有采空區固相氣相熱量傳輸守恒:

(11)

(12)

(13)

(14)

式中:ρg為氣體密度,kg/m3;cp(s)為固相比熱容,J/(kg·℃);cp(g)為氣相比熱容,J/(kg·℃);κs為固相導熱系數,W/(m·℃);κg為氣相導熱系數,W/(m·℃);IT(s)為源匯項;hsg為固相氣相界面導熱系數,W/(m·℃);asg為采空區多孔介質比表面積,m-1;Ts為固相溫度,℃;Tg為氣相溫度,℃;ΔH為煤氧化反應熱,J/mol;Ic(O2)為O2源匯項。

上述控制方程定義了采空區瓦斯與空氣混合氣體流動、氣體組分對流擴散、受采動影響下采空區煤體滲透率變化與熱量傳輸等多物理過程數學模型,其相互之間耦合關系見圖1。

圖1 綜放采空區瓦斯與煤自燃多場耦合作用Fig.1 Multi-field coupling effect of gas and coal spontaneous combustion in goaf of fully mechanized caving face

2 瓦斯與煤自燃多場耦合數值模擬

2.1 物理模型

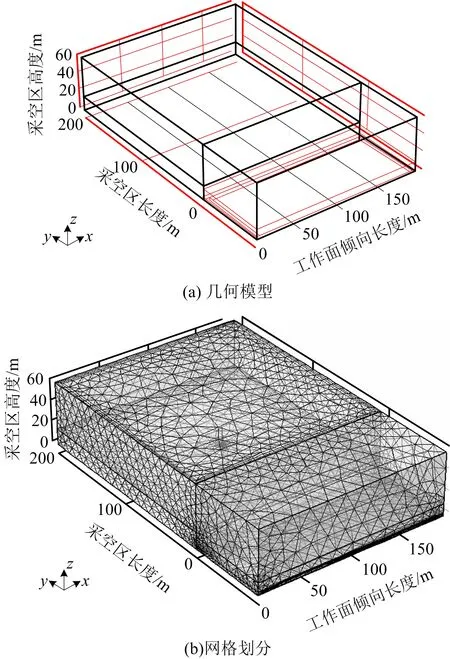

寸草塔二礦31102綜放工作面位于31號煤一盤區,工作面推進長度1 179 m,工作面傾向長度186 m,煤層傾角為1°,平均采高3 m,放煤高度3 m。31102綜放工作面采用“U”型通風,風量2 255 m3/min。31102綜放工作面為自燃煤層,煤自燃等級為Ⅰ類。建立數值模擬模型,工作面傾向長度×寬度×高度為186 m×5 m×6 m,采空區走向長度×寬度×高度為200 m×186 m×60 m,運輸巷與回風巷長度×寬度×高度為80 m×4 m×3 m,工作面后方未采的實體煤長度×寬度×高度為80 m×186 m×11.5 m,未采區域煤層以上均設置為巖層。

根據式(15)~(16)確定的冒落帶高度H1與裂縫帶高度H2分別為12,37 m。

(15)

(16)

為減少模擬計算量,僅對單個高位鉆孔進行研究,在回風側設置1號鉆場,鉆孔仰角α1=10°,方位角β1=30°,鉆孔長度L=140 m,開孔位置距離底板2 m,終孔位置距離回風巷巷幫70 m,距離底板25.3 m。幾何模型見圖2(a),網格劃分結果見圖2(b),網格處理得到45 835個域單元、8 659個邊界單元和1 526個邊單元。

2.2 邊界條件與初始條件

基于寸草塔二礦31102綜放工作面相關物理參數進行模擬研究,相關物理參數見表1。

設置進風速度v_inlet=2.5 m/s,設置進風巷與回風巷兩端間壓差110 Pa,原煤瓦斯壓力0.4 MPa。高位鉆孔設置為質量流出邊界,抽采流量60 m3/min,抽采負壓2 MPa。設定初始條件:c(O2)t=0=0 mol/m3,Ts=Tg=22 ℃,設定采空區與工作面交界為濃度控制邊界與溫度控制邊界,其他為無通量邊界。

圖2 高位鉆孔抽采瓦斯模型Fig.2 Model of high-level borehole gas drainage

物理參數符號數值煤的密度/(kg·m-3)ρ01 320瓦斯朗格繆爾壓力常數/MPaPL6.02瓦斯朗格繆爾常數/(m3·kg-1)VL0.015瓦斯氣體密度/(kg·m-3)ρ2a0.716氣體動力黏度/(kg·(m·s)-1)μ0.3氣體分子擴散系數/(m2·s-1)D2×10-5固相比熱容/(J·(kg·℃)-1)cp(s)1 002氣相比熱容/(J·(kg·℃)-1)cp(g)1 012固相導熱系數/(W·(m·℃)-1)κs0.2氣相導熱系數/(W·(m·℃)-1)κg0.026煤氧化反應熱/(kJ·mol-1)ΔH400煤顆粒直徑/mdp0.04

3 數值模擬結果分析

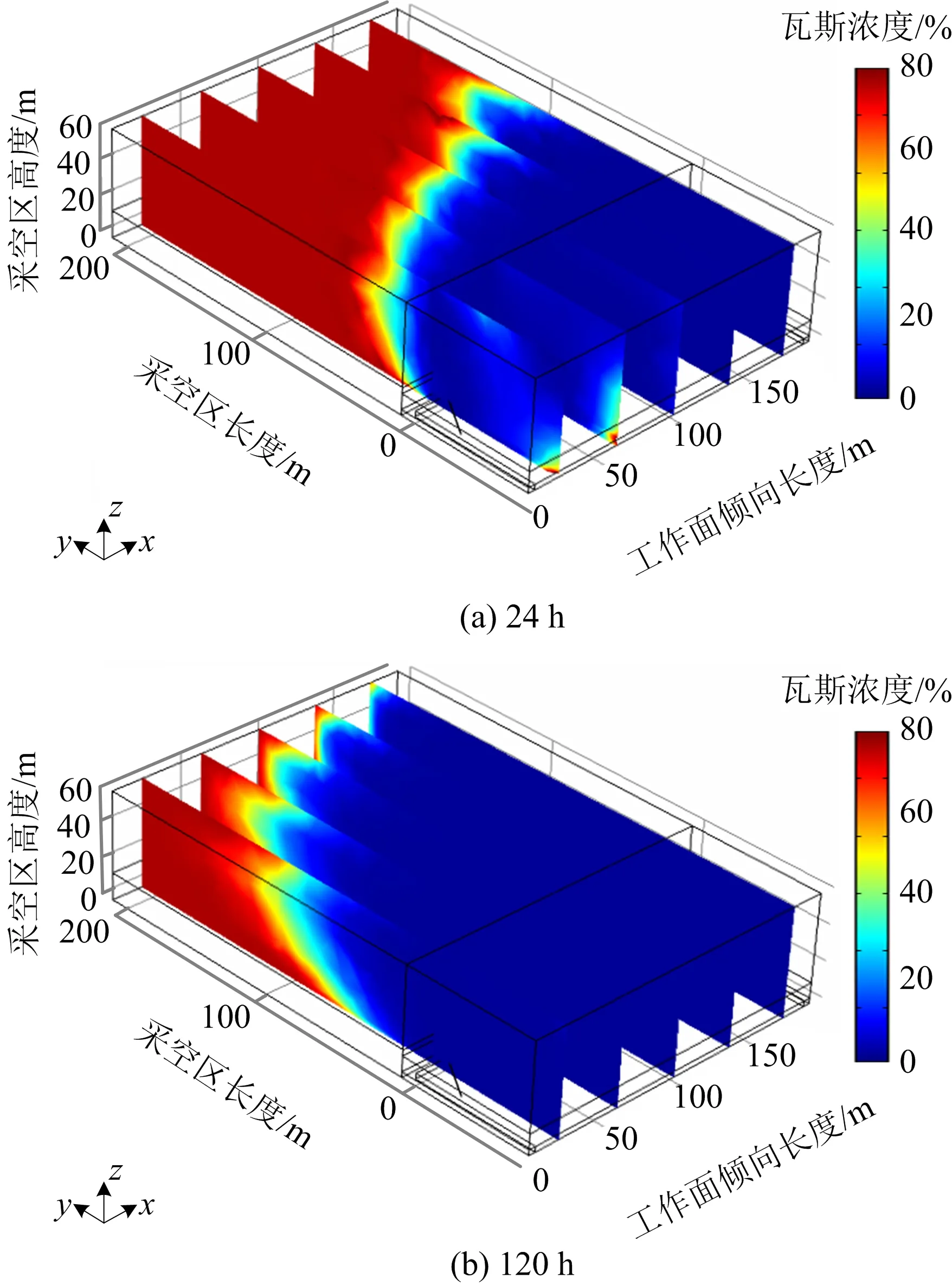

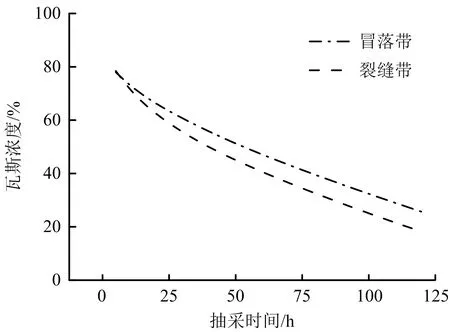

模擬得到高位鉆孔仰角10°,方位角30°,鉆孔長度140 m,抽采流量60 m3/min條件下采空區瓦斯濃度分布見圖3,采空區冒落帶與裂縫帶最高瓦斯濃度變化見圖4。模擬高位鉆孔瓦斯抽采初始階段,圖3(a)抽采時間24 h時,靠近回采工作面的采空區瓦斯濃度得到有效降低,沿采空區走向,進風側瓦斯濃度比回風側降低幅度大,即在距離工作面同等長度條件下,進風側瓦斯濃度比回風側低。采空區深處瓦斯濃度依舊較高,高位鉆孔抽采瓦斯使得采空區漏風從進風側流入,回風側流出,漏風風流流經采空區降低了靠近工作面的采空區濃度,但漏風風流存在沿程損失,采空區深處瓦斯仍將聚集。模擬得到抽采時間24 h冒落帶與裂縫帶瓦斯平均濃度分別為63.97%,59.55%。

圖3 采空區瓦斯濃度分布Fig.3 Distribution of gas concentration in goaf

圖4 采空區瓦斯平均濃度變化Fig.4 Change of average gas concentration in goaf

隨著模擬抽采時間達到120 h,見圖3(b),沿采空區走向回風側存在較高濃度瓦斯,相比較抽采時間24 h時瓦斯濃度明顯延伸到采空區深處,同時進風側僅存較低濃度的瓦斯,可見高位鉆孔抽采瓦斯效果明顯。模擬得到抽采時間達到120 h的冒落帶與裂縫帶瓦斯平均濃度分別為25.59%,18.14%。在模擬范圍內,冒落帶與裂縫帶瓦斯平均濃度分別降低了68%,77%,將高位鉆孔布置在裂縫帶,可有效提升瓦斯抽采效率。

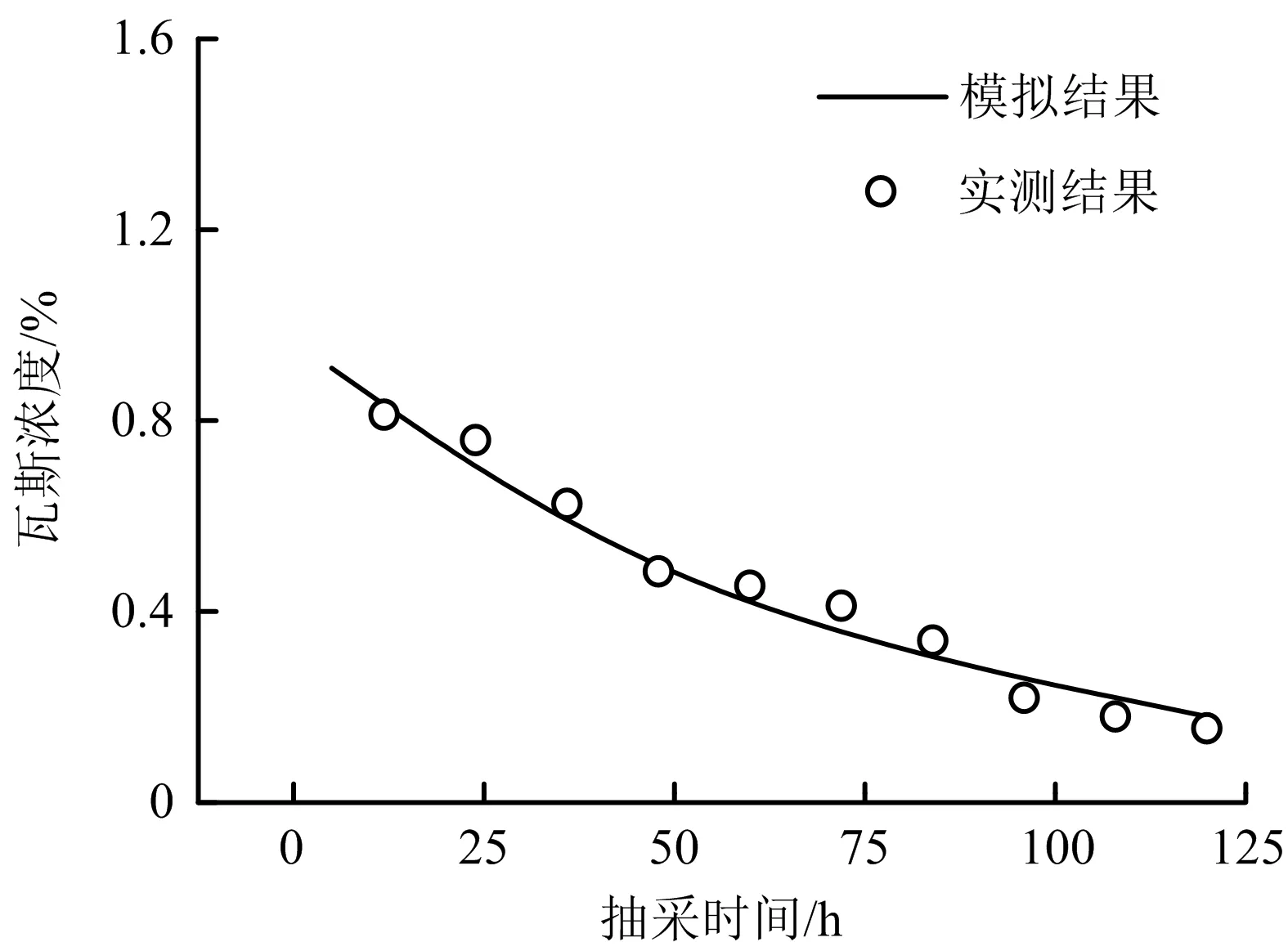

抽采時間24 h與120 h回風側瓦斯濃度分別為0.86%,0.18%,見圖5,瓦斯抽采初始階段回風側瓦斯濃度較高,采空區漏風攜帶著高濃度瓦斯涌向回風隅角,但隨著抽采的進行,回風側瓦斯濃度在可控范圍內。由于受工作面采動影響,采空區上覆荷載造成煤巖體發生移動斷裂垮落,當工作面形成一定范圍時,采空區中部垮落煤巖體逐漸被壓實,但壓實區周圍即巷幫位置仍將保持堆積狀態[14-16],采空區的這種非均質性為采空區漏風提供有效渠道。漏風風流由進風側流入,在抽采負壓作用下,采空區高濃度瓦斯向回風側誘導流出,在回風側形成瓦斯匯聚區域,隨著抽采時間的進行,采空區外瓦斯濃度降低。

圖5 回風側瓦斯濃度變化Fig.5 Change of gas concentration on return air side

通過在31102綜放工作面現場實踐,設置高位鉆場參數為上述2.1節模擬參數,采集1號高位鉆場實測回風巷數據,對比模擬結果發現二者具有較強一致性。通過監測抽采期間工作面上隅角瓦斯濃度在120 h穩定在0.21%左右,保證了工作面的安全回采。

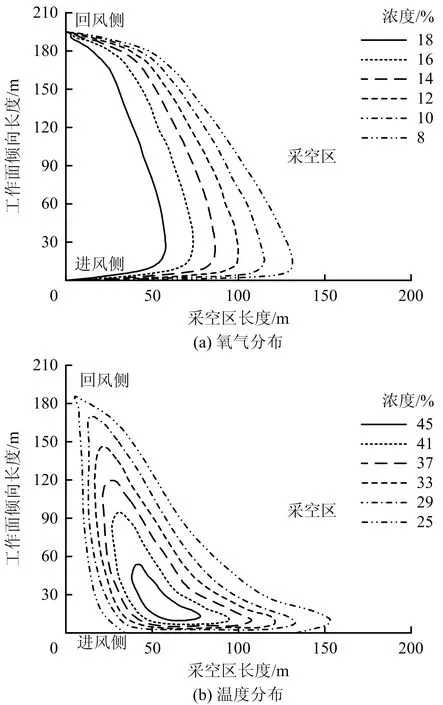

選擇模型z=1.2 m平面進行采空區O2濃度與溫度研究,模擬得到抽采時間120 h的采空區O2濃度分布、溫度分布見圖6。采空區進風側O2濃度18%時寬度為66.7 m,8%時寬度為128.9 m,以O2濃度8%~18%為氧化帶寬度,得到進風側氧化帶寬度62.2 m,回風側氧化帶寬度31.5 m。最大氧化帶邊界位于進風側,即距離工作面同等距離條件下,進風側O2濃度高于回風側,這是由于進風側漏風導致的。模擬得到抽采時間120 h的采空區最高溫度為46.2 ℃,靠近進風側,其距離工作面59.4 m,距離進風側巷幫22.3 m。沿采空區走向方向上溫度先增加后減少,形成高溫區域,溫度45 ℃及以上范圍距離工作面41~77 m左右,距離進風側巷幫約11~51 m。此區域范圍基本覆蓋氧化帶,由于氧化帶內O2濃度適宜煤氧復合反應的發生,隨著瓦斯抽采的進行,煤體蓄熱進程加快,采空區煤自燃危險增加。

圖6 采空區氧氣分布、溫度分布Fig.6 Distribution of oxygen and temperature in goaf

通過在距離工作面59 m與60 m,距離進風側巷幫20 m處埋設2個溫度測點,捕捉到抽采時間120 h的測點溫度為47.3 ℃與47.0 ℃,與模擬結果誤差為2.38%與1.73%。

通過改變抽采流量,得到不同抽采流量條件下的回風側瓦斯濃度變化、進風側氧化帶寬度與采空區最高溫度見圖7。在模擬抽采時間范圍內,抽采流量分別為40,60,80,100 m3/min條件下回風側瓦斯濃度逐漸降低,抽采時間120 h時瓦斯濃度分別為0.34%,0.18%,0.10%,0.14%,即隨著抽采強度的增加,回風側瓦斯濃度先降低后上升。

圖7 模擬抽采流量影響抽采效果Fig.7 Influence of simulated drainage flow on drainage effect

抽采流量40,60,80,100 m3/min條件下抽采時間120 h的進風側氧化帶寬度分別為51.8,62.2,71.0,75.9 m,采空區最高溫度為40.1,46.2,51.8,61.6 ℃。隨著抽采強度的增加進風側氧化帶寬度增大,煤自燃范圍增大,采空區最高溫度逐漸上升,采空區煤體自燃可能性增強。加大抽采流量增大采空區漏風,擴大了采空區氧化帶寬度,煤氧復合放熱造成煤體溫度升高,產生有毒有害氣體在風壓的推動下沿風流方向流動,涌出工作面。當瓦斯氣體中混入CO氣體會擴大瓦斯爆炸濃度上下限[17-19],促使瓦斯爆炸,因此在提升高效抽采瓦斯的同時會降低采空區安全性。

4 結論

1)建立了高位鉆孔瓦斯抽采誘導采空區煤自燃的熱-流-化模型多場耦合數學模型,采用COMSOL軟件模擬了寸草塔二礦31102綜放采空區高位鉆孔抽采瓦斯誘導煤自燃過程,對比模擬結果與現場測試結果吻合程度較高,模型對研究高位鉆孔瓦斯抽采誘導采空區煤自燃具有可靠性。

2)高位鉆孔布置在裂縫帶有效地提升瓦斯抽采效率,在瓦斯抽采參數如鉆孔仰角10°,方位角30°,鉆孔長度140 m,抽采流量60 m3/min條件下抽采時間120 h的采空區進風側氧化帶寬度由于漏風的存在大于回風側,采空區最高溫度靠近進風側為46.2 ℃。

3)綜放采空區高位鉆孔抽采瓦斯強度與煤自燃相互交織相互影響,加大抽采強度降低了回風巷瓦斯濃度,增大了進風側氧化帶寬度,提高了采空區最高溫度,降低采空區安全性。瓦斯與煤自燃二者之間的矛盾在于,采場得到高效抽采瓦斯的同時,會造成采空區氧化帶邊界向深處蔓延,擴大煤自燃高溫區域,漏風攜氧充分的參與煤氧復合反應,采空區最高溫度逐漸上升,煤自燃風險增大。