軋鋼加熱爐墊塊的選型應用及發展趨勢

趙俁,馬光宇,劉常鵬,張天賦

(鞍鋼集團鋼鐵研究院,遼寧 鞍山114009)

軋鋼加熱爐墊塊一直作為加熱爐的重要部件之一受到國內外熱工專家的關注。隨著科學技術的進步,國內外軋鋼加熱爐逐漸向科技化、節能化、高效化發展,墊塊的演變從普通材質到耐熱合金,從墊塊的普通焊接到壓塊復合連接[1],并采取了多種選型安裝方式,圍繞如何降低鋼坯黑印溫差展開的研究主要有兩大趨勢[2],其一是側重點趨于水梁,用無水冷滑軌替代水梁[3-4],此方式價格過高,且高溫下容易氧化起皮,不耐磨,抗熱震性較差,投資風險高;其二是側重點趨于墊塊,此方式側重于增大墊塊高度且墊塊交錯布置,顯然對墊塊材質及安裝精度要求很高[2]。針對上述問題,結合鞍鋼加熱爐現狀,對墊塊選型安裝進行優化改造,不但投資費用小,而且能減少黑印溫差,提高加熱質量,經濟效益顯著,本文對此加以介紹。

1 墊塊選型應用現狀

1.1 墊塊材質

加熱爐墊塊頂部溫度的高低主要取決于墊塊材質的導熱系數δ的大小[4-6],目前,在冶金工業的加熱爐中,常用的墊塊材質主要有鈷基合金系列(如 Co-50、Co-40、Co-20 等)和鎳鉻合金系列(如Cr25Ni20、Cr25Ni31WNbRe、4Cr28Ni48W5 等)兩種。

由于爐型、坯料規格、加熱溫度及溫差的不同,墊塊材質的選擇也有所不同。同時,在選材上應結合耐磨性、高溫抗氧化性以及高溫力學性能,使其既要滿足使用的要求,又需避免材質的浪費[7]。值得一提的是,首鋼1580熱軋加熱爐上應用的高溫金屬玻璃耐熱墊塊,在硅鋼加熱爐上已經大量使用,取得了非常理想的效果。

1.2 墊塊外形

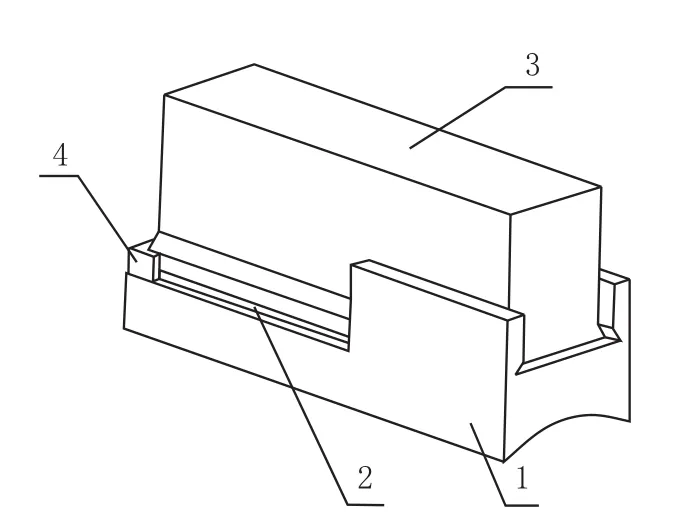

在實際應用中,加熱爐墊塊的外形方面重點是針對墊塊面壓和高度兩方面進行設計[8-9]。墊塊對其面壓有很高的要求,如面壓過大會給鋼坯造成無法消除的壓痕,且高溫下墊塊易壓塌,影響使用壽命;而面壓過小,墊塊過重,也比較浪費,因此墊塊的面壓應根據不同的爐溫來確定合適的值[7]。針對供熱段部位的不同,墊塊高度也不相同,例如預熱段的墊塊高度為70 mm,加熱段的墊塊高度為85 mm,均熱段的墊塊高度為110 mm。因此,墊塊的高度應根據不同的爐溫來確定合適的值。在兼顧這兩方面的前提下,目前在冶金工業中應用的墊塊大致形狀都選用長方體、異型長方體、偏心長方體等[1],圖1為異型長方體加熱爐墊塊外形結構。

圖1 異型長方體加熱爐墊塊外形結構

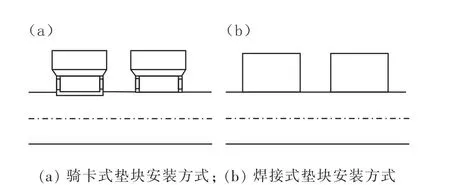

1.3 墊塊安裝

目前,在冶金工業加熱爐上應用的水梁墊塊安裝方式有兩種,一種是騎卡式安裝方式,如圖2(a)所示,這種安裝方式的墊塊外形通常是長方體,長方體墊塊通常沿水梁水管中心線兩側交錯布置,布置好以后用四個壓塊將墊塊焊接固定;另一種是焊接式安裝方式,如圖2(b)所示,這種安裝方式的墊塊外形通常是長方體或圓柱體,長方體或圓柱體墊塊通常沿水梁水管中心線居中布置,布置好以后將長方體或圓柱體墊塊四周與水管焊接成一體。

圖2 水梁墊塊安裝方式示意圖

2 墊塊損壞原因及應用存在的問題

2.1 墊塊損壞原因

連鑄鋼坯均有一定程度的撓度或側彎,經實測,長度為10~15 m的鋼坯,其側彎為50~60 mm,即加熱爐內不是所有墊塊都承受壓力,即使與鋼坯接觸的墊塊也不是整個工作面都承受壓力,而設計時是按全部墊塊都承壓考慮的,因此部分墊塊承壓將超過它的最大使用強度,墊塊工作面會產生塑性變形,出現頂面凹坑或棱角變形等缺陷。鋼坯脫落的氧化鐵皮在缺陷處堆積并長大,這些凸起的氧化鐵皮將鋼坯下表面頂出鉻印等質量缺陷,造成產品質量異議和生產故障,圖3為鞍鋼1700熱軋加熱爐由于墊塊問題造成的鋼坯下表面鉻印缺陷圖片。

圖3 鞍鋼1700熱軋加熱爐鋼坯下表面鉻印缺陷

2.2 墊塊在實際應用中存在的問題

2.2.1 墊塊材質存在的問題

目前普遍應用的耐熱合金墊塊是鈷基合金材質,主要以Co-50、Co-40以及Co-20為主,熔點在1 380~1 420℃,其金相組織均為奧氏體,在1 100℃以上時奧氏體組織的抗壓強度等力學性能迅速下降,墊塊在鋼坯的壓力下會產生塑性變形,導致墊塊異常磨損及表面氧化鐵皮結瘤、鼓包。

2.2.2 墊塊安裝存在的問題

騎卡式墊塊的缺點是當加熱爐裝鋼定位不準或水梁運行出現跑偏故障時,鋼坯會與水梁墊塊部位發生刮碰,由于騎卡式墊塊是用四個壓塊將其焊接固定,因此,安裝固定的強度不夠,當發生刮碰撞擊時,墊塊很容易脫落,墊塊脫落的同時,水梁包扎材料也不同程度的遭到破壞,水梁裸露部位極易造成爆管設備事故,并且裸管對加熱鋼坯質量也有相當大的影響[10]。

無論對于舊黑印還是新黑印,騎卡式墊塊都要明顯好于焊接式墊塊。騎卡式墊塊在新黑印處的溫差約為焊接式墊塊的一半,對黑印的改善效果非常明顯;舊黑印雖然從溫差上看兩者相差不大,但騎卡式墊塊鋼坯中心的低溫區處舊黑印遠比焊接式墊塊要輕得多[2]。

3 新型墊塊發展趨勢

為了解決傳統鈷基墊塊由于表面氧化鐵皮結瘤、鼓包對鋼坯下表面產生的不良影響和墊塊本體直接與水管接觸造成水梁黑印溫差大的問題,設計研發一種全新的墊塊材質及安裝方式,既能實現墊塊安裝的穩定性,又能提高墊塊抗壓強度,達到消除鋼坯加熱時的質量缺陷,減少水梁黑印溫差的目的。

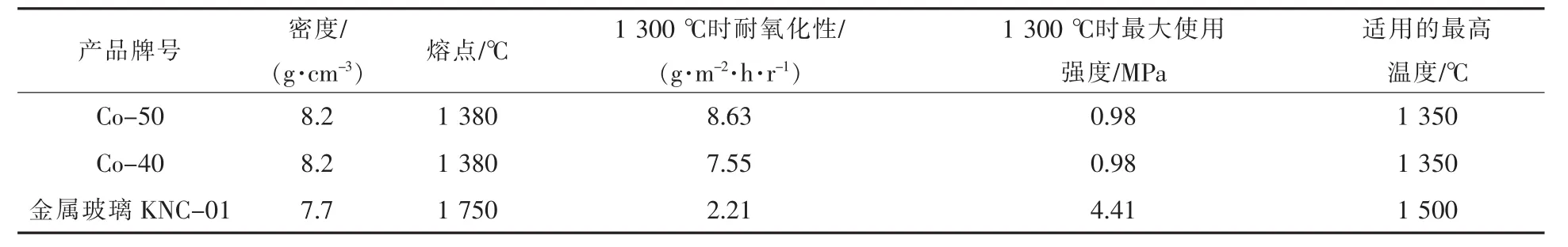

3.1 新型墊塊材質發展概況

試驗研究發現[4-6],金屬玻璃的熔點高達1750℃,在1 500℃仍能保持極高的抗壓強度和優秀的抗氧化性能。表1為通過氧化層晶相分析和高溫試驗爐檢測出的鈷基墊塊與金屬玻璃墊塊性能對比數據,由于金屬玻璃的高溫強度和高溫硬度極高,且金相組織為玻璃結構,因此墊塊表面不粘結氧化鐵皮,墊塊表面的氧化鐵皮極易清理,完美解決了墊塊表面氧化鐵皮結瘤、鼓包對鋼坯下表面產生的不良影響。

表1 鈷基墊塊與金屬玻璃墊塊性能對比數據

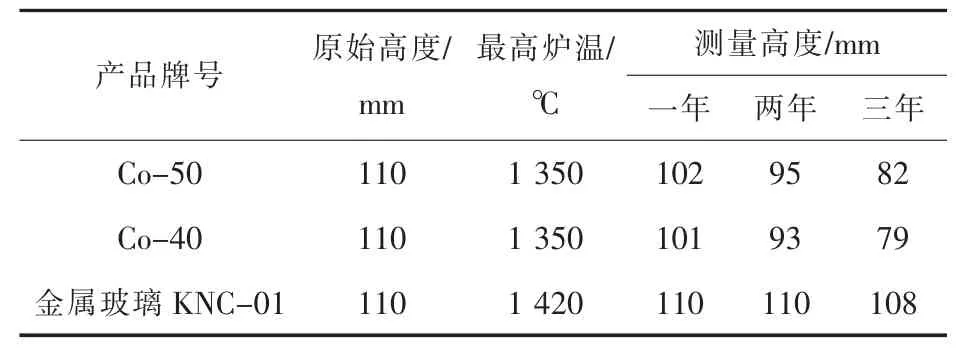

2009年,金屬玻璃墊塊在首鋼1580熱軋加熱爐(最高爐溫為1 420℃)投入使用,至今運行近十年,經過檢驗,墊塊的外觀(如棱角表面等)質量無任何損傷,墊塊的幾何尺寸也幾乎達到了零磨損,其磨損情況檢驗對比如表2所示。目前,鞍鋼2150熱軋加熱爐(見圖4)和武鋼2250熱軋加熱爐也開始批量試用,且使用效果良好。

表2 墊塊磨損情況檢驗對比

圖4 鞍鋼2150線加熱爐試用金屬玻璃墊塊

3.2 新型墊塊安裝方式及發展趨勢

金屬玻璃墊塊的研制開發雖然解決了傳統鈷基合金墊塊在使用中遇到的諸多問題,但安裝應用時依然采用騎卡式的安裝方式。采用騎卡式安裝方式時,會存在安裝強度低和抗震性差的缺點。因此,如何解決上述缺點將是未來新型墊塊發展過程中亟需解決的關鍵技術難題。需要研制開發一種全新的墊塊安裝方式,既能實現墊塊安裝的穩定性,又能提高其使用壽命,達到減少水梁黑印溫差的效果。

在爐溫1 300℃,水管內壁250℃的條件下,以墊塊頂部為絕熱邊界條件,改變墊塊高度,使其從80 mm變成120 mm。隨著墊塊高度增加,墊塊頂部平均溫度也逐漸增加,但增加幅度逐漸減小[11-12],而傳統鈷基合金墊塊在1 300℃時最大使用強度只有0.98 MPa,當高度超過120 mm時,鈷基合金墊塊將無法承受。金屬玻璃墊塊在1 300℃時,最大使用強度為4.41 MPa,因此,高溫金屬玻璃卓越的性能為設計制造復合墊塊提供了保證。

結合焊接式墊塊安裝穩定性強和高溫金屬玻璃墊塊的卓越性能,北京科大京都高新技術公司設計研發一種復合墊塊,在金屬玻璃墊塊與底座之間使用隔熱材料墊片進行隔離,底座四周采用堆焊焊條將其焊接在水梁管上,設計構思圖如圖5所示。

目前,復合墊塊正處于工業試驗階段,如果應用效果良好,將會消除墊塊受水冷的影響,從而大幅度提高鋼坯的加熱質量,達到節能降耗的效果。

圖5 復合墊塊設計構思圖

4 結語

軋鋼加熱爐新型墊塊的研制與開發一直被冶金行業廣泛關注,隨著耐熱材料和安裝技術的進步,由高溫金屬玻璃、隔熱材料墊片以及耐熱合金底座組成的復合墊塊是未來發展的新趨勢。選擇隔熱性能最優的輕質耐火材料和焊接穩定性最好的底座材質,應不僅技術上合理,而且經濟上也必須合算,從而消除加熱爐墊塊受水冷的影響,大幅提高鋼坯加熱質量,達到節能降耗的效果。