表面機械損傷對CT110連續油管疲勞壽命的影響*

劉 云,喬凌云,李博鋒,魯云飛

(1.國家石油天然氣管材工程技術研究中心,陜西 寶雞721008;2.寶雞石油鋼管有限責任公司 鋼管研究院,陜西 寶雞 721008;3.寶雞鋼管西安石油專用管公司,西安 710201)

0 前 言

連續油管是一種長度上千米的油氣管材,廣泛應用于油氣田修井、鉆井、測井、完井等領域。作業時,連續油管在注入頭的牽引下從纏繞的卷筒中拉出,從彎曲狀態被拉直,通過導向架再次彎曲、變直后下入井內,產生3 次塑性變形,作業完成后注入頭提供一個反向牽引力,使連續油管經導向架反向纏繞在卷筒上,管體產生3 個反向彎曲變形,整個起下過程中管體發生6 次塑性變形,承受低周彎曲疲勞載荷[1-3]。同時,作業過程中由于連續油管與注入頭、井口設備、井內套管等產生摩擦、擠壓,經常會使管體產生機械損傷。在機械損傷和疲勞載荷共同作用下,造成連續油管斷裂失效,影響作業安全甚至造成很大的經濟損失。研究表明因機械損傷而導致的連續油管失效,是連續油管主要的失效形式之一。在油田現場連續油管表面常見的機械損傷有劃痕、刻傷、割傷、凹坑、壓坑等[4-10]。因此,對帶有機械損傷的連續油管進行疲勞壽命測試,分析機械損傷對連續油管疲勞壽命的影響,為連續油管作業風險評估提供數據支持,具有十分重要的意義。

本研究通過對無損傷連續油管、帶人工機械損傷的連續油管以及表面修磨的連續油管試樣進行疲勞試驗,對比疲勞循環次數和斷口形貌,分析損傷形式及修磨處理對連續油管疲勞壽命的影響,為現場作業安全評估及損傷修復提供數據支持。

1 試驗方法

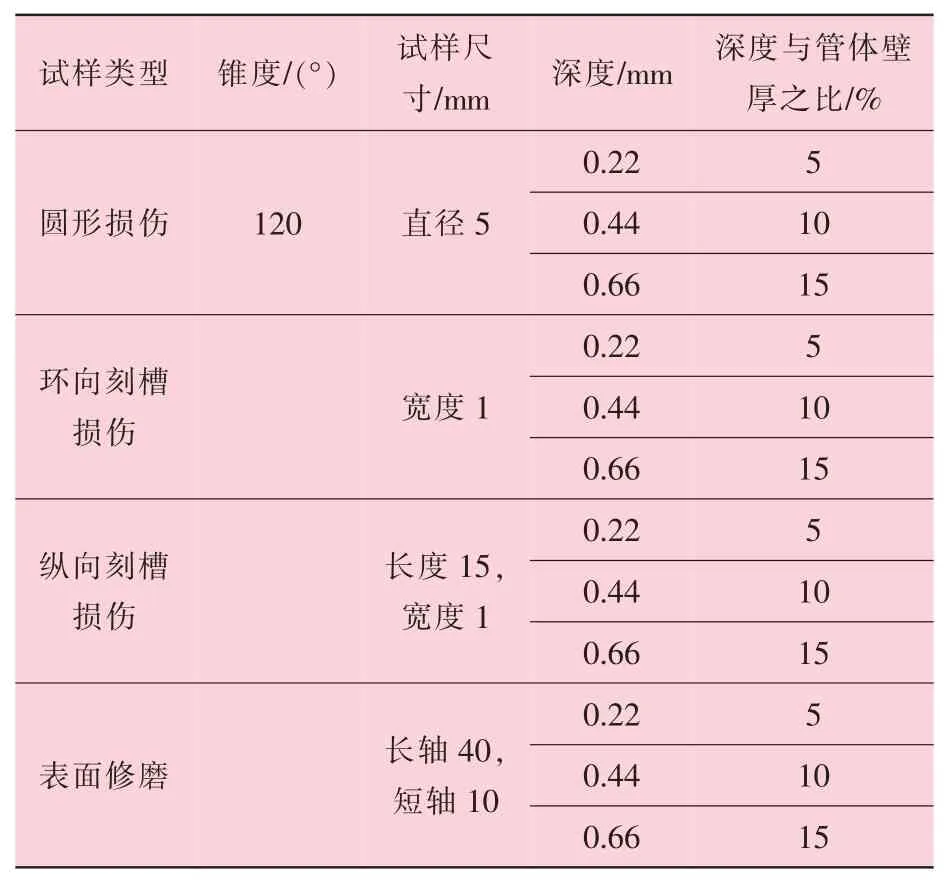

試驗選用 CT110 鋼級 Φ50.8 mm×4.44 mm 的連續油管。分別制備四類試樣,第一類為圓形損傷試樣,采用錐度120°的鉆頭在管體外表面母材上鉆出直徑5 mm 的圓孔,深度分別為管體母材公稱壁厚的5%、10%、15%,每個深度試樣為一組,每組兩件; 第二類為環向刻槽試樣,采用線切割在管體外表面母材上垂直于管體軸向,切割出寬度約1 mm,深度分別為管體母材公稱壁厚的5%、10%、15%的環向刻槽,每個深度試樣為一組,每組兩件; 第三類為縱向刻槽試樣,采用車床在管體外表面母材上加工出平行于管體軸向寬度約1 mm, 長度15 mm,深度分別為管體母材公稱壁厚的5%、10%、15%的縱向刻槽,每個深度試樣為一組,每組兩件; 第四類為表面修磨試樣,采用手持式角磨機在管體外表面母材上修磨出長軸40 mm,短軸10 mm 的橢圓形修磨坑,其長軸與管體軸向平行,短軸與管體軸向垂直,修磨后采用80 目砂布平行于管體軸向將修磨坑打磨至表面光滑,修磨坑最深處依次為管體公稱壁厚的5%、10%、15%,每個深度試樣為一組,每組兩件。試樣具體幾何參數見表1。

表1 連續油管試樣幾何參數

疲勞試驗采用專用的連續油管彎曲疲勞試驗機進行,該試驗機可模擬連續油管作業時承受內壓情況下,在卷筒和注入頭處產生的低周彎曲疲勞循環過程,測試試樣疲勞壽命。試驗條件為彎曲半徑1 828.8 mm,試樣內壓34.47 MPa。將損傷部位或修磨區置于受彎曲變形最大處進行疲勞試驗,直至試樣開裂失效。分別進行無機械損傷、帶機械損傷、表面修磨試樣的疲勞試驗,對比各類試樣的疲勞壽命,分析機械損傷及修磨對疲勞壽命的影響。采用日立S-3700N掃描電鏡對部分試樣斷口特征進行觀察,了解疲勞斷裂過程。

2 試驗結果及分析

2.1 疲勞壽命對比

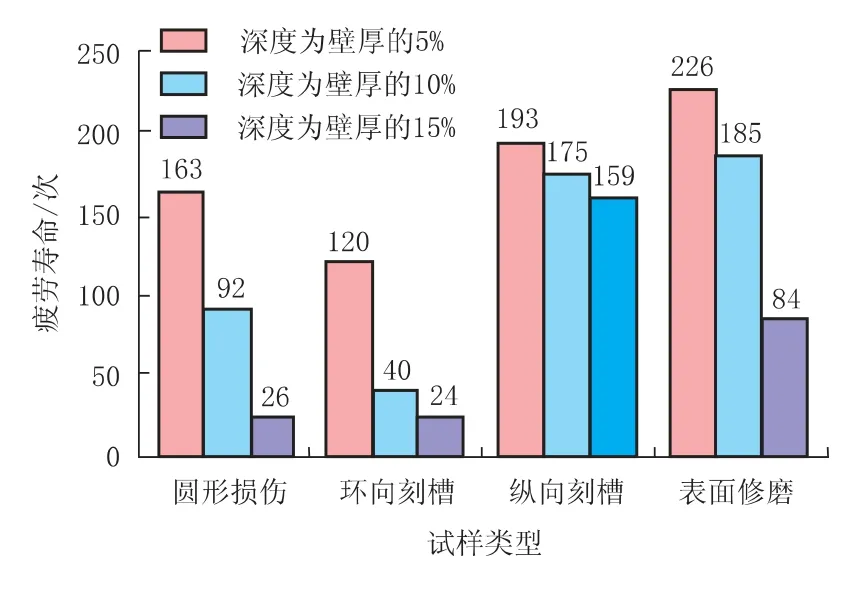

試驗后觀察發現,機械損傷試樣疲勞斷口均位于機械損傷部位,表面修磨試樣斷口位于修磨區。試樣疲勞循環壽命平均值如圖1 所示,各試樣疲勞壽命與無損傷試樣疲勞壽命對比結果見表2。其中,無損傷試樣疲勞壽命平均值為230 次,帶機械損傷試樣平均疲勞壽命均低于此值,且隨著損傷深度的增加,機械損傷試樣疲勞壽命下降。圓形損傷試樣疲勞壽命隨著損傷深度的增加與無損傷試樣疲勞壽命之比依次為71%、40%、11%。環向刻槽試樣疲勞壽命隨著損傷深度的增加與無損傷試樣疲勞壽命之比依次為52%、17%、10%。縱向刻槽試樣疲勞壽命隨著損傷深度的增加與無損傷試樣疲勞壽命之比依次為 84%、76%、69%。在相同深度下,相對于無損傷試樣,環向刻槽試樣疲勞壽命降低幅度最為嚴重,其次為圓形損傷和縱向刻槽試樣。從環向刻槽試樣疲勞壽命與縱向刻槽試樣疲勞壽命的對比也可以看出,對于線性損傷,長度方向與管體軸向的角度對疲勞壽命具有較大的影響。

圖1 試樣疲勞循環壽命平均值統計結果

表2 試樣疲勞壽命與無損傷試樣對比結果

表面修磨試樣疲勞壽命隨著修磨深度的增加而降低,其值分別為無損傷試樣的98%、80%、36%,修磨深度為母材壁厚的15%時,疲勞壽命下降明顯。表面修磨試樣疲勞壽命明顯高于相同深度下的圓形損傷和環向刻槽試樣疲勞壽命,說明通過對這兩類表面損傷的修磨可提高連續油管疲勞壽命。當深度為管體壁厚5%和10%時,表面修磨試樣疲勞壽命也高于縱向刻槽試樣疲勞壽命; 當深度為母材壁厚15%時,表面修磨試樣疲勞壽命則低于縱向刻槽試樣。

2.2 疲勞斷口分析

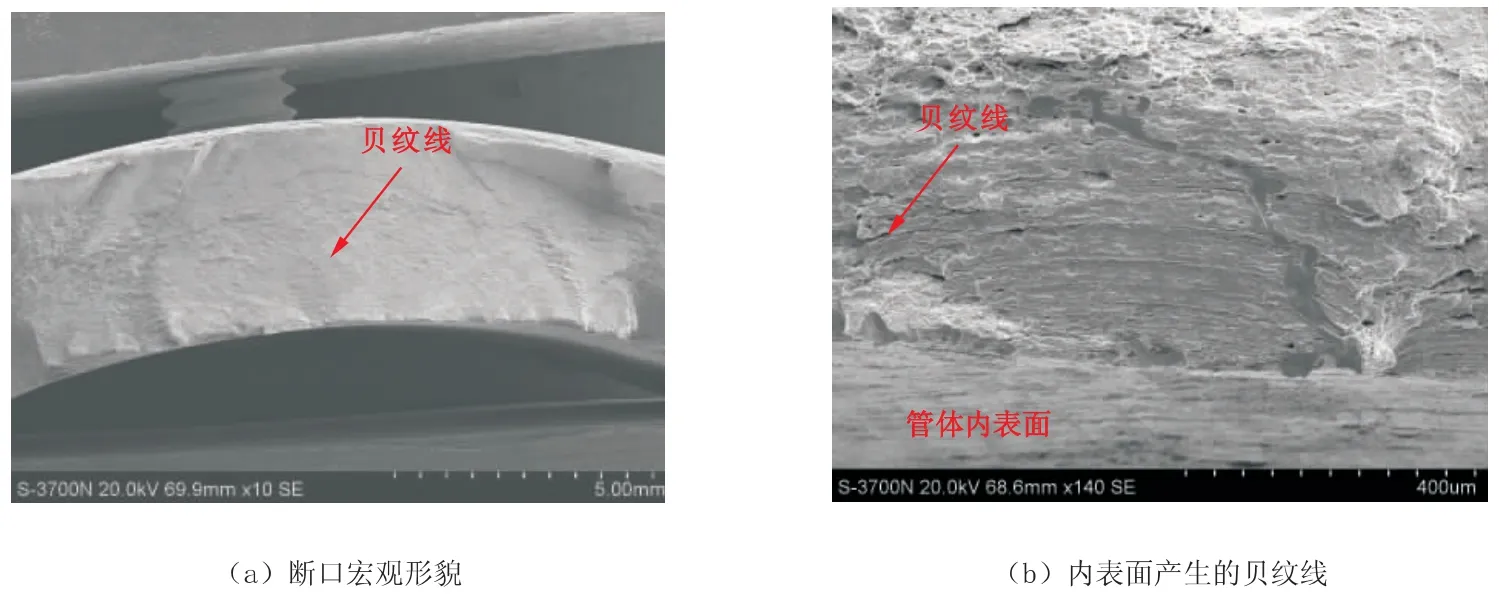

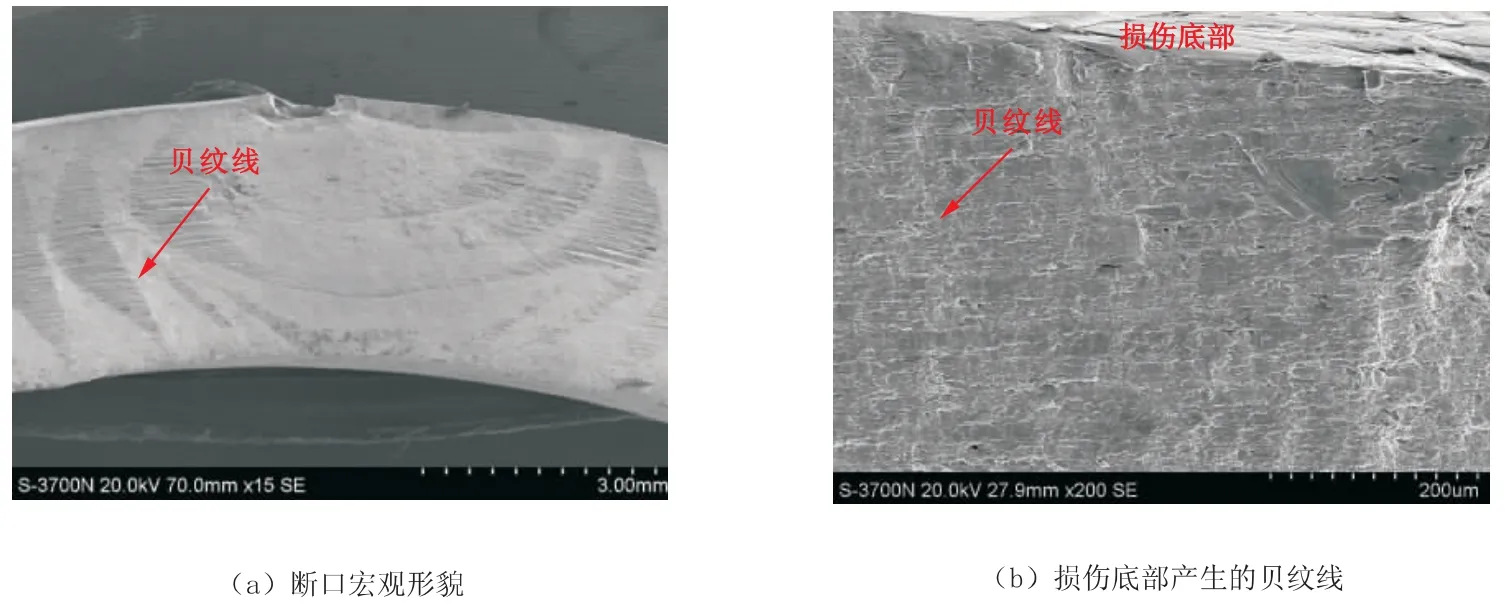

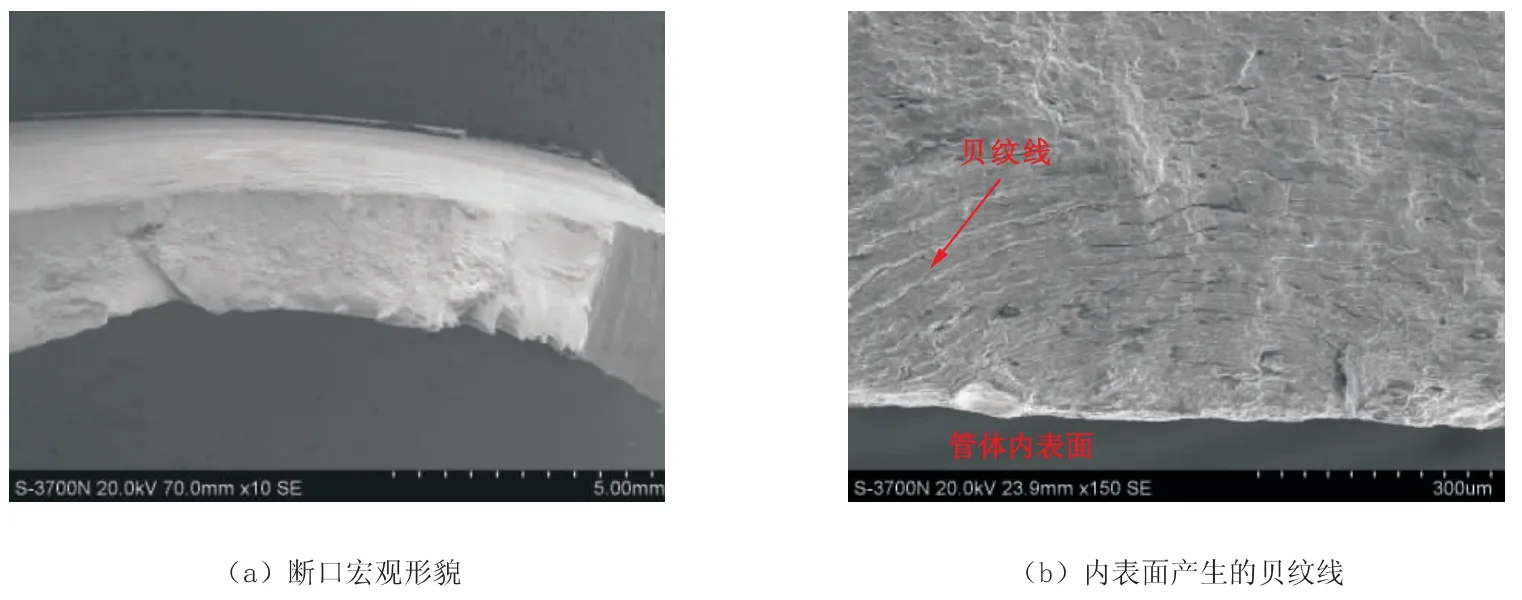

選取外表面無損傷試樣和深度為壁厚10%的圓形損傷、橫向刻槽損傷、縱向刻槽損傷以及表面修磨試樣的疲勞試驗斷口進行掃描電鏡觀察,結果如圖2~圖6 所示。各試樣斷口中均觀察到貝紋線,貝紋線是在疲勞過程中由于交變應力使裂紋擴展,在裂紋源和瞬斷區之間形成像貝殼表面的同心圓弧線,裂紋前沿線的弧狀臺階痕跡像一簇以疲勞源為圓心的平行弧線。其凹面指向疲勞源,凸面指向裂紋擴展方向。圖2 中無損傷試樣宏觀斷口及內表面微觀形貌中均觀察到貝紋線,且其凹面指向內表面,凸面指向外表面。圖3、圖4、圖5 分別為圓形損傷、橫向刻槽、縱向刻槽試樣斷口,宏觀斷口及損傷根部均觀察到凹面指向損傷底部,凸面指向內表面的貝紋線,并向管體內表面擴展。圖6 為表面修磨試樣疲勞斷口,從宏觀形貌中很難觀察到貝紋線,但在靠近試樣內表面微觀形貌中發現明顯的貝紋線,并且貝紋線凹面指向內表面,凸面指向外表面。說明對于無損傷試樣疲勞裂紋起裂于內表面,并向外表面擴展。外表面損傷試樣疲勞裂紋起裂于損傷底部,并向內表面擴展。表面修磨試樣疲勞裂紋起裂于試樣內表面,并向外表面擴展,與無損傷試樣相同。

圖2 無損傷試樣疲勞斷口形貌

圖3 圓形損傷試樣斷口形貌

圖4 橫向刻槽試樣斷口形貌

圖5 縱向刻槽試樣斷口形貌

圖6 表面修磨試樣斷口形貌

3 結果與討論

外表面機械損傷是引起疲勞裂紋過早產生,導致疲勞壽命降低的重要原因。當連續油管外表面出現機械損傷時,在疲勞彎曲變形過程中損傷部位將出現很高的應力集中,使得疲勞裂紋優先在該區域產生。隨著損傷深度的增加,應力集中系數則更大,疲勞裂紋產生越容易,疲勞壽命降低越多。研究認為[11],連續油管疲勞壽命主要由裂紋萌生期所決定。由此進一步說明管體損傷是導致疲勞裂紋過早產生引起連續油管疲勞壽命下降的主要原因。不同幾何形貌損傷的連續油管表現的疲勞循環壽命不同,是因為不同損傷所引起的應力集中大小不同。在所制備的損傷類型當中,環向刻槽損傷引起疲勞壽命下降最多,說明該類損傷造成的應力集中系數更高,疲勞裂紋產生更容易。李偉權等[12-13]采用有限元方法對外表面帶有環向和縱向刻槽的連續油管在內壓和彎載荷共同作用下進行模擬,也證明環向損傷引起應力集中更高。因此,在僅考慮損傷幾何形貌對連續油管疲勞壽命的影響時,損傷所造成的應力集中大小是其關鍵因素之一。

通過修磨可以很好地消除損傷引起的應力集中,從而防止疲勞裂紋過早產生,對提高連續油管疲勞壽命有利。試驗結果可以看出,在修磨深度不大于壁厚10%時,相對于帶同深度損傷的連續油管,疲勞壽命得到明顯提高,并且修磨后疲勞裂紋起裂于管體內表面而不是修磨部位,說明合理的修磨不會造成過高的應力集中而引起疲勞開裂。API 5C8 《連續油管保養及維護》 標準中指出,通過修磨可使連續油管的疲勞壽命恢復至相當于壁厚與修磨后剩余壁厚相等的同規格和鋼級連續油管的疲勞壽命[14],說明修磨后引起疲勞壽命的降低與壁厚減薄量有關。當修磨深度大于壁厚15%時,試樣疲勞壽命降低至無損傷管疲勞壽命的36%的原因在于修磨造成的壁厚減薄量過大。在API 5ST 《連續油管規范》 標準中也同樣建議對剩余壁厚不小于規定壁厚90%的外表面缺陷或缺欠進行修磨處理[15]。API 5C8 標準中提出對于深度大于規定壁厚15%的大部分損傷應切除。可以看出,本試驗結果與標準規定具有一致性。

本研究只進行了幾個典型幾何尺寸的機械損傷對連續油管疲勞壽命影響的分析,雖然能夠表現出一定的規律,但是實際作業中管體產生的損傷形貌更為復雜,其對連續油管疲勞壽命的影響因素不僅包括幾何尺寸,而且還包括損傷在管柱上所處位置、作業載荷、連續油管鋼級和規格以及作業前連續油管累積疲勞循環次數等。因此,損傷對連續油管疲勞壽命影響的研究還需要在連續油管低周疲勞變形特點的基礎上充分結合損傷幾何形貌、作業載荷及連續油管性能等因素開展疲勞壽命試驗及疲勞斷裂過程分析,掌握損傷對連續油管疲勞壽命的影響規律。同時,結合有限元等分析軟件建立力學分析模型評估損傷對作業造成的風險,預測特定工況載荷條件下,損傷對作業安全及連續油管使用壽命的影響,以指導現場作業。

此外,在作業過程中預防管體損傷的產生是提高連續油管作業安全和使用壽命的關鍵。這是因為大部分管體損傷是在作業進行中產生的,不能及時得到有效修復從而成為作業的風險點。對此,應加強作業過程管理,提高操作人員技能,減少操作失誤,制定合理的作業工藝、設置合理的作業安全系數,避免連續油管承受過高拉伸、壓縮、內壓及外擠等載荷。還可以對連續油管涂抹潤滑油降低管體與井口設備、油套管之間的摩擦,在腐蝕工況作業時對管體注入緩蝕劑以減少腐蝕造成的管體壁厚損失。

4 結 論

(1)外表面機械損傷會造成連續油管疲勞壽命降低,并且隨著損傷深度的增加疲勞壽命降低更明顯。相對于其他損傷類型,環向刻槽損傷引起的疲勞壽命降低最為明顯。

(2)對深度為壁厚10%的損傷部位進行合理修磨能夠有效提高管體疲勞壽命。

(3)對損傷深度為壁厚的10%的疲勞斷口分析結果表明,疲勞裂紋起裂于外表面機械損傷處,并向內表面擴展; 表面修磨試樣及無損傷試樣疲勞裂紋起裂于管體內表面,并向外表面擴展。

(4)實際應用中,連續油管損傷對管體疲勞壽命的影響更為復雜,作業中應加強管理和監測,減少管體損傷從而確保作業安全。