長輸管道全位置激光-電弧復合焊應用技術研究*

王魯君,皮亞東,閆 臣,郭曉疆,牛連山

(中國石油天然氣管道科學研究院有限公司,河北 廊坊 065000)

管道焊接技術作為長輸管道工程現場施工的關鍵技術,直接關系到工程的施工質量、效率以及管線運行期間的安全可靠性和經濟效益。由于管道全位置自動焊受焊接速度和單層焊接厚度的制約,若想將焊接速度提高到1 m/min 或單層厚度超過3.5 mm,則焊縫出現邊緣未熔合與層間未熔合的缺陷概率將顯著提高,焊縫的組織性能 (拉伸、沖擊功等)明顯變差。為此,研發新一代高效焊接技術和裝備已成為管道工程建設技術難題。激光-電弧復合焊接技術具有焊接速度快、質量好的特點,為管道自動焊焊接施工帶來了新的動力。

1 長輸管道自動焊接技術應用情況

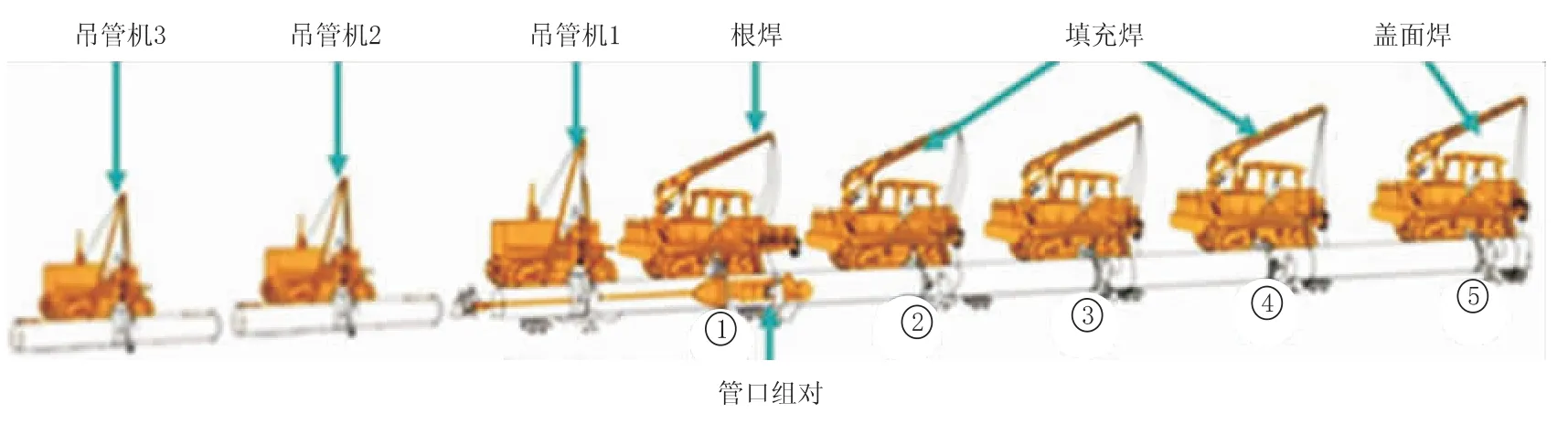

我國長輸管道全位置自動焊技術主要用于機械化流水作業模式,施工流程如圖1 所示。包括集管口組對和根焊于一體的內焊機、進行管道熱焊的單焊炬外焊機和填充蓋面的雙焊炬自動焊機。

圖1 長輸管道自動焊施工流程示意圖

1.1 內焊機

內焊機是將多把焊槍安裝在管道內對口器上,形成組對和焊接一體化的焊接設備。內焊機具有根焊質量好、工效極高的特點。八焊炬內焊機如圖2 所示,完成一道Φ1 422 mm 焊縫的根焊只用90 s。

圖2 八焊炬內焊機

1.2 外焊機

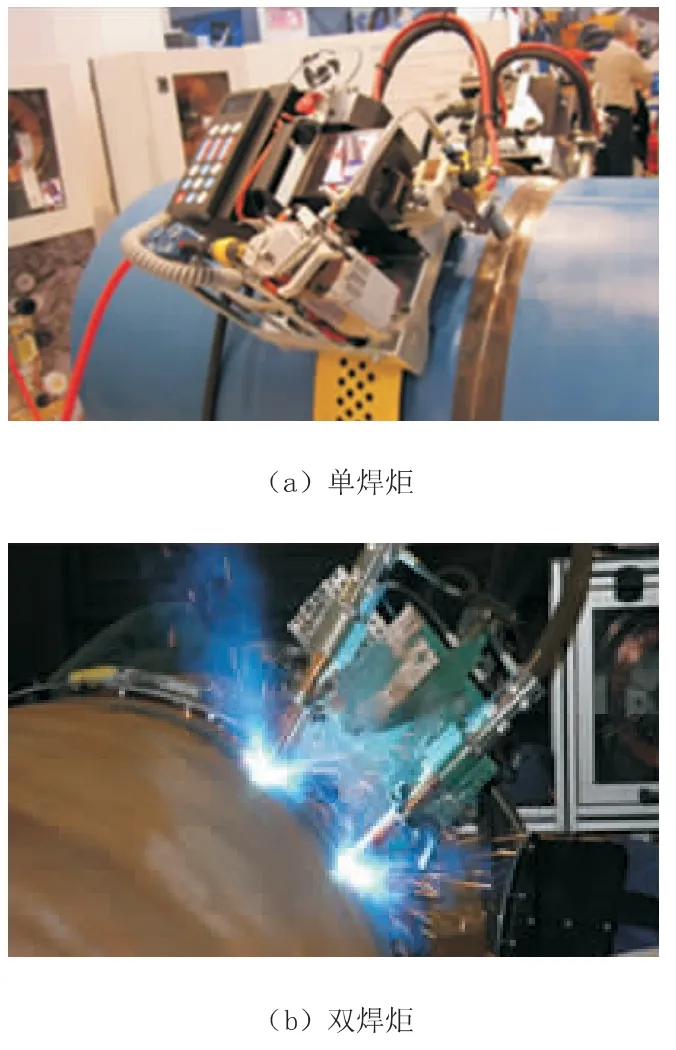

單焊炬外焊機由兩臺各裝一支焊槍的焊接小車沿環形軌道從管道的頂部分別相向向下焊接,焊接過程中的參數全部預設在控制系統中,焊接過程由焊接小車自動完成,一次焊接厚度為3 mm左右,如圖 3 (a)所示。雙焊炬外焊機由兩臺各裝兩支焊槍的焊接小車沿環形軌道從管道的頂部分別相向向下焊接,主要用于焊縫的填充和蓋面,工效較前者更高,一次焊接厚度可達5 mm左右,是目前主流機型,如圖 3 (b)所示。

1.3 焊接工藝

圖3 外焊機

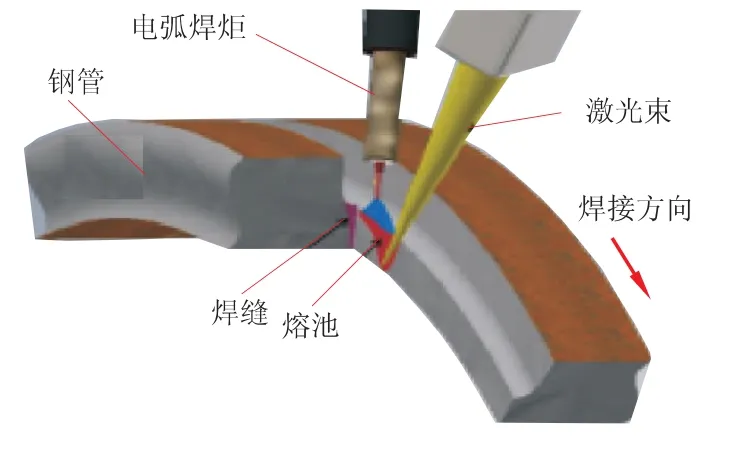

管道全位置自動焊的典型工藝是多焊炬內焊機+雙焊炬外焊機工藝。長輸管道主要以中厚度鋼管為主,由于一次焊接厚度有限,需要多個焊接工作站共同完成。由于自動焊設備昂貴,其成本也非常高。如果采用激光-電弧復合焊打底+雙焊炬填充蓋面,利用激光-電弧復合焊能量集中、穿透能力強、一次焊接厚度大的特點,既可節省外焊機設備,又可以提高焊接效率。目前,IPG 公司已經推出30 kW 的激光源,可以一次熔透30 mm 壁厚,而效率最高的雙焊炬自動焊機一次焊接厚度也只有5 mm。因此,研究激光-電弧復合焊在管道全位置焊接應用具有重要的意義。

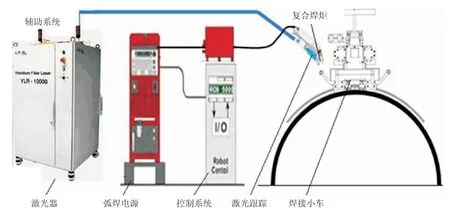

2 設備選用和研制

基于對管道焊接施工的自動化水平的提升,開展了管道激光-電弧復合焊技術研究,完成了國內首套管道全位置激光-電弧復合焊接系統樣機的研制,焊接系統主要由激光器、弧焊電源、控制系統、激光跟蹤系統和焊接小車等5 部分構成,如圖 4 所示。

圖4 激光-電弧復合焊接系統示意圖

2.1 激光器和弧焊電源系統

激光器系統要適應海洋或陸地管線現場焊接施工任務,需具有體積較小、光束傳輸靈活等特點,弧焊系統則要求激光焊復合后對工況適應性強、飛濺小、穩定性好。因此,最終采用 IPG 公司型號為 YLS (Ytterbium Fiber Laser)-10000 高功率光纖激光器和福尼斯公司生產的TransPuls Synergic 4000 電弧焊機組成焊接系統。

2.2 控制系統

控制系統是激光-電弧復合焊的核心,主要完成行走電機控制,復合焊炬的上下、左右位置調整,送絲電機控制,激光器啟停、功率的調節,弧焊電源電流、電壓的控制等,采用了數字信號處理器 (DSP)+嵌入式微處理器 (ARM)組成運動和焊接的智能化控制系統,如圖5 所示。

圖5 復合焊控制系統實物照片

2.3 焊接小車和軌道

焊接小車的結構設計是雙對稱方式,上下滑板機構采用雙步進電機帶動滾珠絲杠運動,保證了移動的精度; 行走機構采用雙直流伺服電機驅動,焊接小車與軌道是齒輪齒條的嚙合,保證了運動的平穩。

2.4 激光跟蹤系統

針對激光-電弧復合焊焊接速度快并要求焊槍與坡口中心重合的特點,激光跟蹤是復合焊接的首選方式,如圖6 所示。激光跟蹤系統采用三條激光條紋實時檢測,既保證了檢測精度,又保證了焊接穩定性,實現了管道激光-電弧復合焊焊縫精確跟蹤和復合焊炬實時控制,確保焊接質量。

圖6 復合焊激光跟蹤系統裝置

3 焊接工藝研究

課題組針對不同管材、管徑和鈍邊厚度的鋼管分別進行了不同激光功率、焊接速度、焊絲直徑、錯邊量和對口間隙的焊接工藝試驗,試驗現場如圖7 所示。

圖7 焊接工藝試驗現場

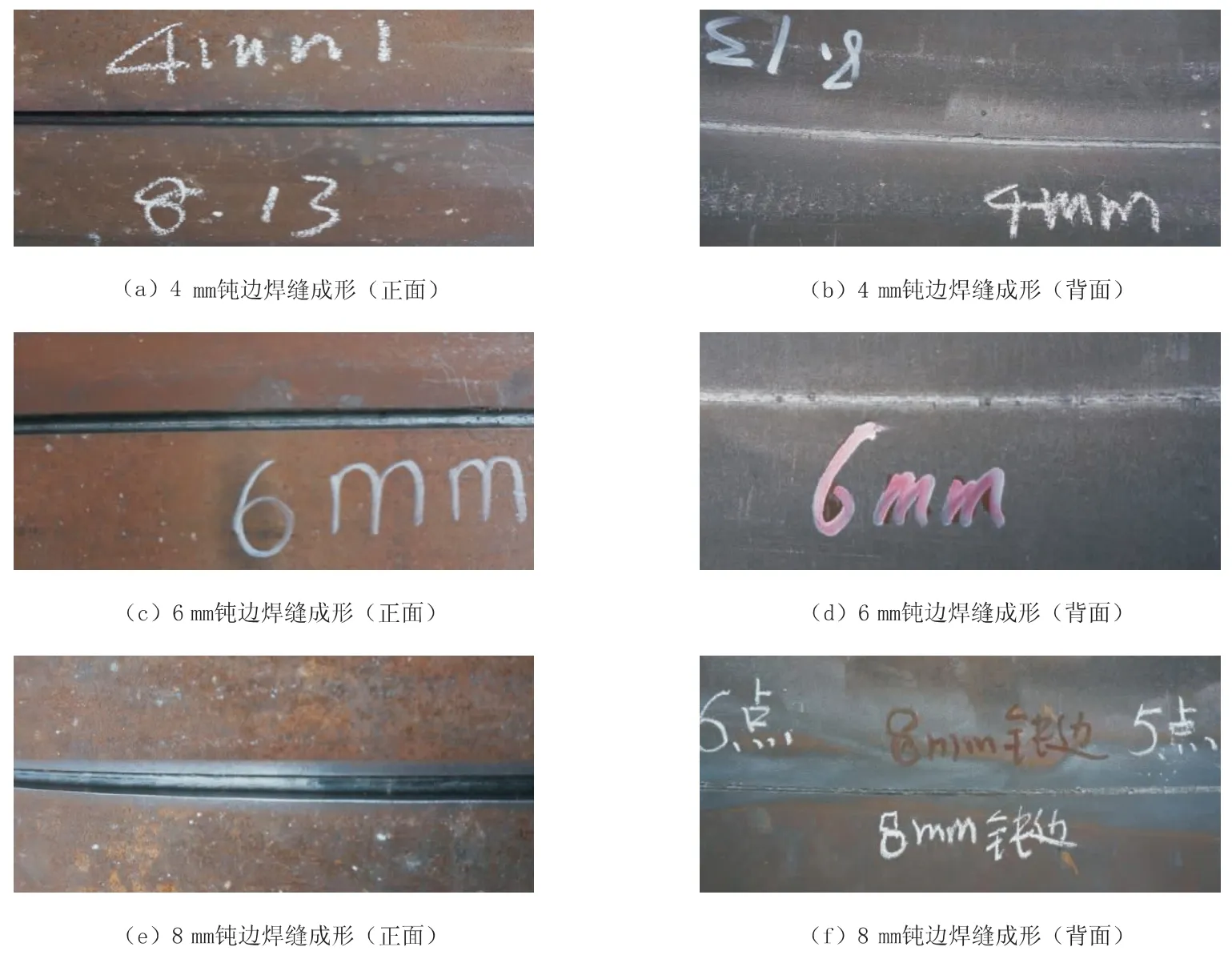

3.1 鈍邊厚度對焊縫成形的影響

鈍邊厚度對焊接過程的影響顯而易見,為了研究和對比鈍邊厚度對焊接過程以及焊縫成形質量的影響,試驗對 4 mm、6 mm 和 8 mm 鈍邊的工件進行了工藝試驗,試驗結果如圖8 所示。從圖8 可以看出,4 mm、6 mm 和 8 mm 鈍邊的工件焊縫背面成形良好,不同的是4 mm 鈍邊的工件背面焊縫成形要優于8 mm 鈍邊。8 mm 鈍邊的工件焊縫背面有內凹傾向,其主要原因是4 mm鈍邊時采用的激光功率比較小,此時的熱輸入也較小,而8 mm 鈍邊焊接時激光功率較大,同時其形成的熔池也較大,重力作用相較于4 mm 和6 mm 鈍邊更大,因而在其他條件相同的情況下,8 mm 鈍邊的工件更容易出現內凹缺陷。

圖8 4 mm、6 mm 和8 mm 鈍邊焊接工藝試驗結果

3.2 光-絲間距對焊縫成形的影響

激光-電弧復合焊光-絲間距如圖9 所示。光-絲間距太大,激光和電弧處于分離狀態,焊縫成形不美觀,焊縫熱影響區小,且容易在背面形成焊瘤。光-絲間距太小,激光打在焊絲上,損失了激光的能量,同時形成的焊縫不連續。在激光功率一定范圍內,光-絲間距在2 mm 時是最優距離,與母材兩邊熔合好,焊縫表面成形圓滑,既發揮了激光-電弧復合焊效率高的優勢,又保證了保證焊接過程的穩定性。

圖9 激光-電弧復合焊光-絲間距示意圖

4 焊接接頭的力學性能及金相組織

以 X80 鋼級 Φ1 219 mm×18.4 mm 管線鋼為例,鈍邊 8 mm,進行拉伸試驗、彎曲試驗、夏比沖擊試驗、硬度試驗和金相組織觀察。

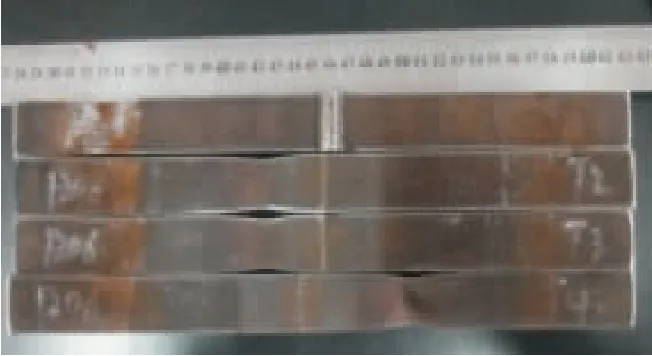

4.1 拉伸試驗

拉伸試樣斷裂位置均為母材,表明焊接接頭強度要高于母材的強度。試驗數據最小696 MPa,最大 730 MPa,均值 717.25 MPa,均大于標準值。拉伸試樣斷裂位置如圖10 所示。

圖10 拉伸試樣斷裂位置示意圖

4.2 彎曲試驗

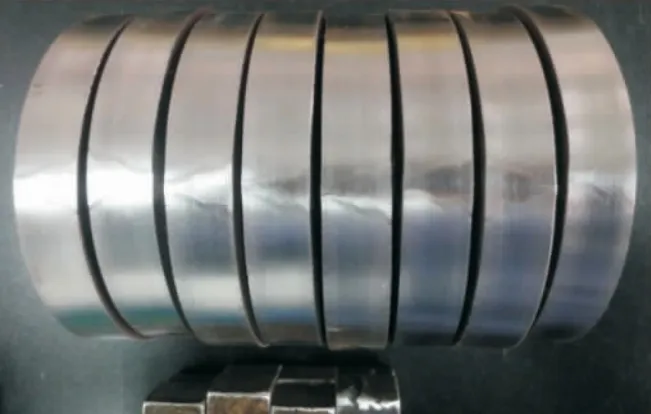

彎曲試驗采用18.4 mm×13 mm 試樣,橫向側彎 180°。彎曲試驗后試樣如圖11 所示,彎曲結果表明,試樣表面均未出現裂紋和缺陷,焊接接頭承受靜載彎曲變形的能力較強,具有較高的延展性; 試樣表面在熱影響區附近出現微小突起,這是熱影響區硬度高于母材所致。

圖11 側彎試驗后試樣

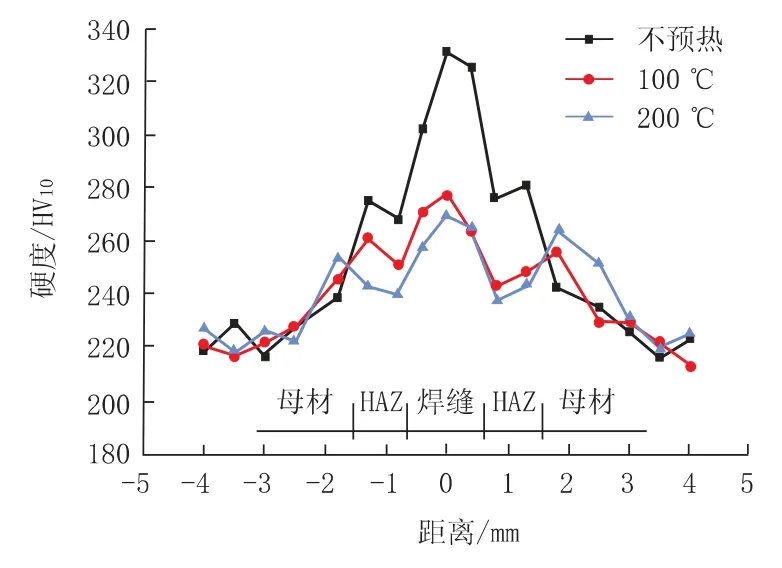

4.3 硬度試驗

在X80 管線鋼激光-電弧復合焊焊接頭力學性能測試過程中,發現接頭尤其是焊縫硬度偏高,因此對影響接頭硬度的因素 (預熱溫度、激光能量、對口間隙)進行了比較系統的試驗研究,結果如圖12 所示。試驗結論與能量的變化關系微小,預熱超過50 ℃是硬度的一個分界線,焊接接頭HV10可以控制在300 以下。以試驗數據為依據確定合理的解決方案,有效控制接頭硬度。

圖12 激光-電弧復合焊焊接接頭硬度試驗結果

4.4 夏比沖擊試驗

夏比沖擊試樣為V 形缺口的標準試樣,規格為 10 mm×10 mm×55 mm。試驗溫度-10 ℃,試樣吸收能量單值在160~263 J,焊縫的沖擊韌性很好。通過大量的試驗數據可以得出,激光能量的大小對焊縫沖擊韌性影響不大,沖擊試驗的單個值和平均值均高于標準要求。

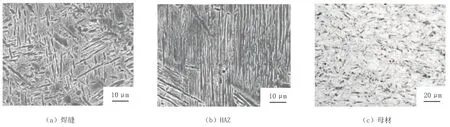

4.5 金相組織

圖13 為激光-電弧復合焊焊接接頭的微觀組織形貌。由圖13 可以看出,焊縫由大量綜合力學性能優良的針狀鐵素體構成。熱影響區由奧氏體、馬氏體、粒狀貝氏體組成。金相觀察沒有發現焊接缺陷。

圖13 激光-電弧復合焊焊接接頭的金相組織

5 工業化應用需要解決的問題

試驗中發現,激光-電弧復合焊在管道全位置根焊過程中存在一些問題,當鈍邊不大于8 mm時,仰臉位置的內凹可通過優化焊接參數予以改善,但不能完全消除。設備的精度和利用率不足,現場工程施工應用還需改進。

5.1 技術環節

(1)仰臉位置內凹問題。在實驗室模擬工程應用情況下焊接試驗,由于對口間隙不同,導致內部焊縫余高不一致。對口間隙過大時,仰臉4 點~6 點位置易出現內凹情況,并且隨鈍邊厚度的變化有所不同。根據試驗數據分析不僅與激光和電弧功率以及4 點~6 點位置的離焦量和光-絲間距有關,而且與鈍邊厚度有關。實驗室內部的焊接試驗都無法徹底避免,如果工程應用,那么問題只會越來越大。后期的工藝研究需找到解決內凹的技術方案。

(2)設備的可靠性及精度問題。由于是科研樣機,設備存在穩定性差、精度低等問題。焊接工藝的可重復性不好,焊接合格率不高,還不能滿足現場試驗的要求。

(3)激光焊道的熔合問題。隨著焊接厚度的增加,激光焊道的有效和充分熔合也將是需要進一步考慮的問題。

5.2 經濟性方面

由于大功率光纖激光器的價格比較昂貴,在10 mm 以下薄壁管道焊接方面,激光-電弧復合焊的成本較常規自動焊要高出許多,實用意義不大。但在中厚壁管道焊接方面,則隨著管道壁厚的增加,其經濟性的提高則愈加明顯。

6 結 論

(1)隨著大功率激光器的工業化應用,激光-電弧復合焊在管線鋼焊接方面的應用具有非常好的前景。長輸管道的壁厚一般在10~30 mm,通過研究實現制管和現場施工高效的 “一站式焊接”將會使焊接效率有大幅提升。

(2)在制管行業,機械制造業水平的提高,可由激光-電弧復合焊一次完成約90%的焊接厚度,用傳統的方法進行封底和蓋面焊接。

(3)在管道施工方面,可由激光/電弧復合焊一次完成約80%的焊接厚度,內部采用專用內焊機進行焊接,再用其電弧焊炬進行蓋面焊接。