副產鹽酸深解析長周期穩定運行技術

徐 穎

(唐山三友硅業有限責任公司,河北唐山063305)

隨著有機硅工業的迅速發展,甲基氯硅烷產能飛速提高,副產物的數量也在增加。產能60 萬t/a 的甲基氯硅烷生產裝置將會產生41 萬t/a 左右的副產物,其中副產鹽酸約為30 萬t/a。副產鹽酸處理不當,將對環境造成污染[1]。

唐山三友硅業有限責任公司現采用鹽酸深度解析技術對氯甲烷合成副產鹽酸進行處理,解析出的HCl 氣體供氯甲烷合成使用。但該公司現有副產鹽酸深解析系統年處理量偏低,處理成本較高,副產鹽酸深解析工序因管道泄漏、泵運行不平穩、不易控制等原因影響,平均運行周期僅為20 天,達不到預期效果。本文主要針對上述問題逐一進行探討,通過一系列的對比實驗尋求解決辦法,使深解析系統運行周期由20 天延長至30 天,提高了氯甲烷合成副產鹽酸的處理能力。

1 開展高溫管道材質比選,解決管道泄漏問題

通過對系統管道泄漏情況總結歸納后發現,共有4 條管線因介質溫度較高,現有襯PO 管道適用范圍低,泄漏次數較多。采用對比試驗來確定高溫管道更換管道材質后的效果。

1.1 氯化鈣循環泵至深脫塔塔頂進料管線

管線工作溫度約140 ℃,原系統全部采用鋼襯PO 管道,新系統部分更換為襯PTFE(聚四氟乙烯)管道和襯FEP(聚全氟乙丙烯)管道,原系統泄漏3 次,新系統未出現泄漏。

1.2 深脫塔塔釜去閃蒸再沸器管線

管線工作溫度150~160 ℃,原系統全部采用鋼襯PO 管道,新系統部分更換為B 套系統部分管道更換為襯PTFE 管道、襯FEP 管道和襯ETFE(聚四氟乙烯-乙烯)管道,原系統泄漏3 次,新系統襯PTFE 管道和襯ETFE 新系統未出現泄漏, 襯FEP管道泄漏1 次。

1.3 溢流槽去氯化鈣循環泵及閃蒸再沸器至廢水冷卻器管線

管線工作溫度120~130 ℃,原系統全部采用鋼襯PO 管道,新系統部分管道更換為襯PTFE 管道、襯FEP 管道和襯FEP 管道,原系統泄漏2 次;新系統襯PTFE 管和襯ETFE 新系統未出現泄漏,襯FEP 管道泄漏1 次。

綜合以上結果,考慮深解析高溫管道的備件統一性,采用襯PTFE 材質可達到有效減少管道泄漏,延長深解析運行周期的目的。

2 氯化鈣循環泵的比選

A 套系統為原系統,選用的是MFY 型耐腐耐磨泵,B 套系統選用的是IHF 型氟塑料離心泵。運行一周期后發現,A 系統循環泵一周期內泄漏2 次,且到后期因為氯化鈣循環泵流量不能保證,導致深解析系統減量;B 系統循環泵無泄漏,且泵運行平穩,氯化鈣循環流量可完全按照稀酸量的1∶3 進行調節。因此選用型號為IHF 型的氟塑料離心泵作為為氯化鈣循環泵,可有效解決泵運行不平穩,易泄漏的問題,運行數據對比見表1。

3 開展冷凝水單獨外排系統改造,解決蒸汽流量不穩的問題

隨著深解析系統產能提高,蒸汽需求量上升,原凝水外排系統無法滿足需求,造成蒸汽流量和壓力頻繁波動,極易出現泛塔現象。為了解決此問題,采用蒸汽冷凝水槽及冷凝水調節閥替代現有系統的疏水閥。A 系統和B 系統的數據對比見表2。

從表2 可以看出,A 套采用疏水器,B 套系統采用冷凝水槽和液位調節閥,B 系統在相同進酸量的前提下,蒸汽消耗降低0.01~0.02 t/m3,蒸汽流量穩定,有效減少了泛塔現象的發生。

4 優化塔內填料層的填料環結構及規格,解決設備堵塞問題

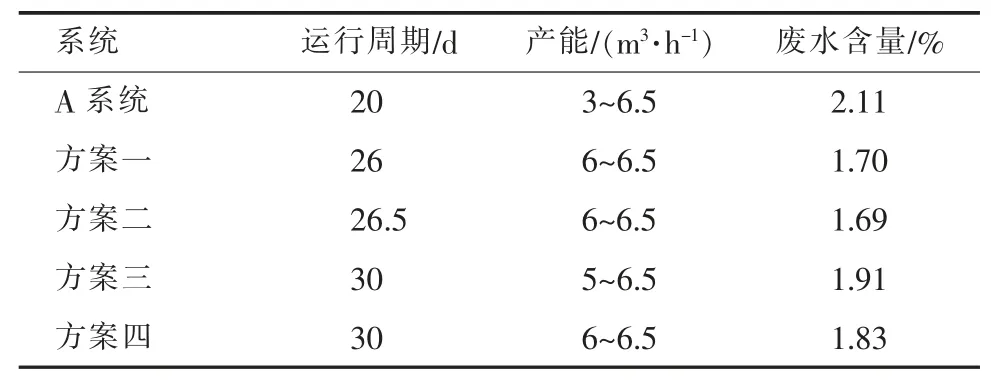

深脫塔填料為石墨拉西環,利用加入氯化鈣的方法提高HCl 對水的揮發度,因氯化鈣為鹵化物,易結晶附著于塔及填料表面,堵塞填料造成塔內傳質效果差[2]。A 套為原始系統,填料層3 層均為大拉西環,方案一中1 層填料更換為小拉西環;方案二中2 層填料更換為小拉西環;方案三中3 層填料均為小拉西環;方案四中填料層3 層均為大拉西環,但是在每個大填料上打幾個小孔,增加接觸面積。隨著小拉西環比例的增加,系統的運行周期由20 天逐漸延長到30 天,產能由3.0~6.5 m3/h 提高到5.0~6.5 m3/h,廢水含量由2.11%降低到1.69%。此外,大填料上打孔之后, 填料的傳質面積增大了30%~40%,介質的通過率提高了30%~50%[2],系統的運行周期由20 天延長到30 天,產能由3.0~6.5 m3/h 提高到6.0~6.5 m3/h,廢水含量由2.11%降低到1.83%。說明填料打孔或減小規格對提高產能、延長運行周期均有一定效果。考慮到大拉西環庫存備件較多,最終采用填料打孔方案四。A 系統和優化方案的數據對比表見表3。

表1 A系統和B系統循環泵運行數據對比

表2 A系統和B系統的數據對比表

表3 A系統和優化方案的數據對比表

5 對深解析控制系統進行優化升級

5.1 改變深解析再沸器蒸汽調節閥管徑

現有的深解析再沸器蒸汽調節閥管徑大,且2 臺深脫再沸器僅有1 臺流量計, 不利于對蒸汽進行精確調節。 為了更精確的調節和監控蒸汽流量,將深脫再沸器蒸汽調節閥管徑改小, 增加1 臺蒸汽流量計, 對深脫塔再沸器的蒸汽流量進行準確監控。改造后,有效減少了泛塔次數,運行時間由20 天延長至29 天,廢水濃度合格率由80%提高至95%,更多的HCl 被深解析后回收入系統。

5.2 對深脫析塔氯化鈣出料系統進行優化

將原有出酸系統的四通管道改為1 個三通管和1 個單獨管道,避免氯化鈣進閃蒸再沸器和進深脫塔再沸器系統搶物料的現象。優化后深解析運行時間由20 天延長至27 天,塔釜液位調節閥動作幅度由30%減少為10%,確保深解析系統更易控制,周期運行更加平穩。

6 結論

綜上所述,通過優化高溫管道材質、氯化鈣循環泵改型、采用冷凝水單獨外排、填料結構改型及深解析運行系統控制,解決了副產鹽酸深解析工序管道泄漏、設備堵塞、泵運行不平穩、不易控制等問題,周期由20 天延長至30 天。但因原料氯甲烷合成副產鹽酸中含有甲醇及硅氧烷,易堵塞深脫塔、管道及換熱器,該公司將對原料氯甲烷合成副產鹽酸純化進行進一步研究。