金相分析在YG類硬質合金中的應用

朱二濤 ,張久興 ,楊新宇 ,羊建高,潘亞飛

(1.合肥工業大學 材料科學與工程學院,安徽 合肥 230009;2.湖南頂立科技有限公司,湖南 長沙 410118)

硬質合金俗稱為“工業的牙齒”[1],由于其具有高強度、高硬度、高耐磨性、低的熱膨脹系數、高的彈性模量以及良好的化學穩定性[2-3],使其在現代工具材料、耐磨材料、耐腐蝕和耐高溫材料等方面占據著重要的地位,在國民經濟各領域被廣泛應用于拉絲模具、機械加工、材料切割、礦用鉆頭、耐磨耐腐蝕零件以及結構部件等[4-9]。

硬質合金的性能受到諸多因素的影響,包括操作人員、設備、物料、環境、生產過程等因素。硬質合金的損壞,往往由于合金顯微組織結構中存在缺陷,導致合金性能降低。金相檢驗通常用于分析合金組織結構缺陷、鈷層厚度及晶粒度大小,組織結構缺陷包括A、B、C類孔隙度,η相,分層,未壓好,污垢,裂紋,臟化,個別異常長大WC晶粒,較多WC粗晶,WC聚集,鈷池,混料,欠燒等。通過分析合金組織缺陷的類型,判斷產生主要缺陷原因,從而盡量避免缺陷,提高合金的性能。通常缺陷是由于原料粒度、成分,生產過程中的異物的引入,設備工藝參數控制及生產過程中工藝參數的控制不當等因素引起[10],降低合金的綜合性能。

關于金相在YG類硬質合金中的應用及形成缺陷的原因、缺陷的分類及歸類總結文章鮮有報道。文章將基于多年大量的試驗及生產過程中制備得到YG類硬質合金,將制備YG類硬質合金采用重光MA3000金相顯微鏡分析合金的各種顯微組織缺陷,特別是標準金相圖片未拍攝的個別異常長大WC晶粒、較多WC粗晶、WC聚集、鈷池、混料、欠燒等金相圖片分析,系統性的歸納總結形成各種缺陷的原因,并列舉大量缺陷圖片,從而有助于研究人員及生產者通過金相分析判斷合金產生缺陷的原因,從而提高硬質合金的性能。

1 試樣制備

1.1 試樣的打磨

粗磨的目的是將合金的表皮剝掉,露出內部組織,表皮剝去厚度不少于2 mm。即把鑲料時露出表面的部分完全磨掉。粗磨是在砂輪機上進行,選用0.18~0.25 mm粒度,硬度R2綠色碳化硅砂輪,粗磨前要對砂輪進行仔細檢查,檢查砂輪有無裂紋,有無崩塊。

1.2 試樣的鑲嵌

在鑲嵌前,每批合金都要在砂輪上磨出特定記號以相互區別。試樣鑲嵌時,在鑲樣底板,通常采用一塊小瓷磚板,放一個內徑90 mm、厚2 mm的錐形墊圈,圍繞墊圈將試樣從外向內擺成同心圓,試樣之間稍留間距,然后將料盤套在墊圈上,將預先熔化的硫磺注入料盤,待硫磺凝固后,用自來水充分冷卻,每個料盤可鑲十幾個至二十多個試樣。

1.3 試樣的粗磨

研磨劑為W50綠色碳化硅粉,用自來水調成糊狀。料盤研磨完后用自來水沖洗干凈。

1.4 試樣的精磨

化學機械磨光時,高錳酸鉀受熱分解:2KMnO4高錳酸鉀分解放出的[O]使合金中的硬質相WC氧化成鎢酸:H2WO4+CO2↑。生成的鎢酸附在磨盤上,結構疏松、很容易被氧化鋁磨盤磨掉,同時從高錳酸鉀中分解出來的KOH與鎢酸作用,生成易溶于水的鎢酸鉀:

1.5 試樣的拋光

在拋光工序中,磨片上保留有一層極薄的氧化膜,必須在拋光工序中把這層氧化膜去掉,使磨片成為無劃痕和無劃傷的光亮鏡面。在250型磨片機毛呢磨盤上進行,毛呢上加少許粒度為1~1.5 μm的油溶人造金剛石研磨膏,用乳膠管將玻璃瓶中貯存的中性變壓器油緩慢滴到磨盤上,拋光時間約15~30 min,此時磨片成為光亮的鏡面,用100倍顯微鏡檢查,很清晰地看到孔隙黑點和石墨夾雜。

2 金相在YG硬質合金分析中的應用

2.1 孔隙度

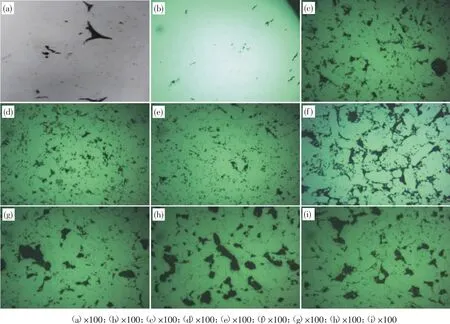

孔隙度一直以來都是判定硬質合金質量好壞的重要標志,孔隙的存在降低了合金的強度及其他的使用性能,孔隙的大小作為硬質合金性能的重要判定依據。孔隙度采用標準圖片與顯微鏡照片在放大100倍下進行比較來評定,常見的孔隙主要分為A類孔、B類孔及C類孔。

2.1.1 A類孔隙的形成原因

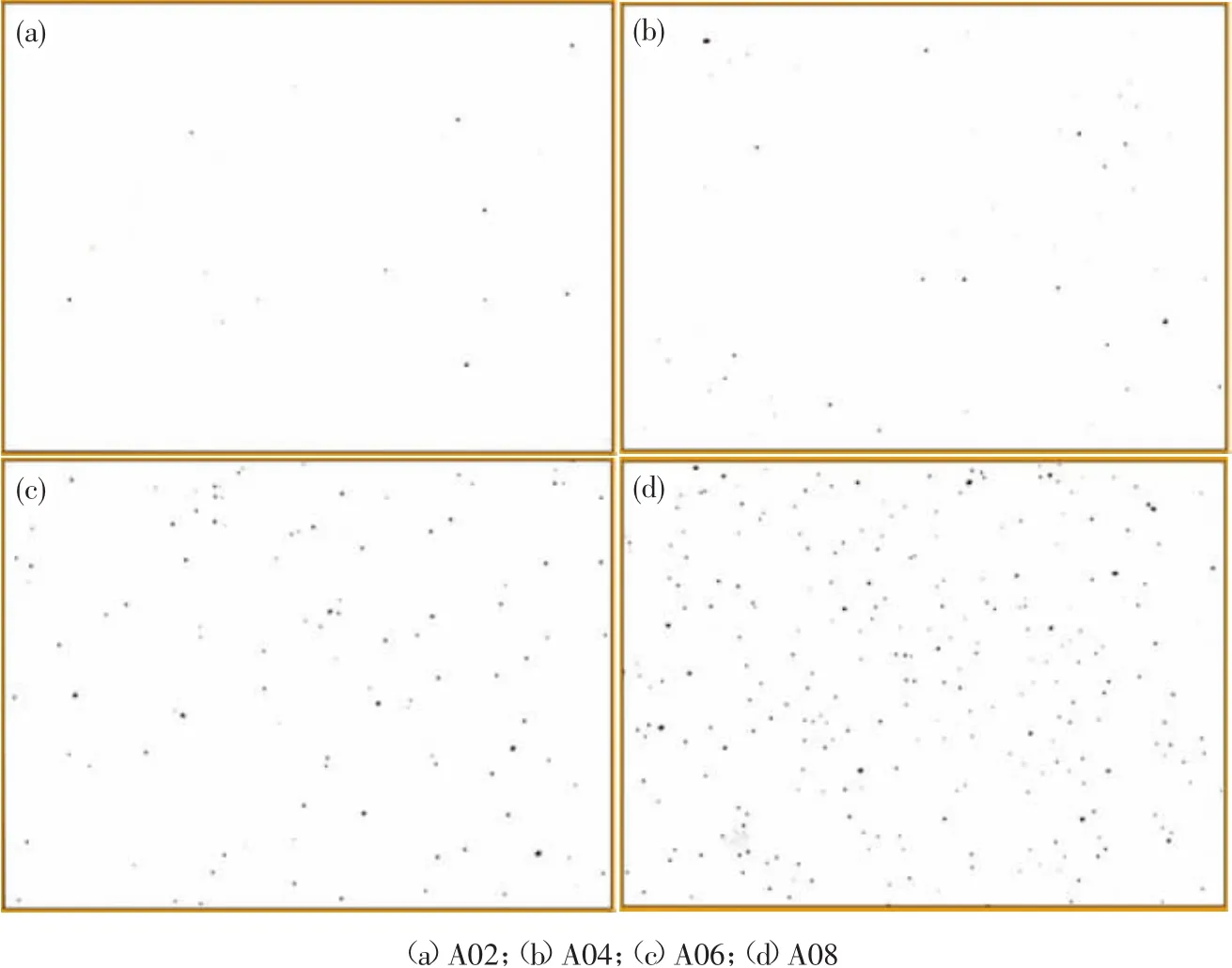

在未浸蝕的磨片上具有清晰界限,磨面上孔隙的最大尺寸定為孔隙的大小。通常把小于或者等于10 μm的孔隙標定義為A類孔,試樣的磨面放大100倍與標準圖片進行對比,分為A02、A04、A06、A08四級及未發現孔隙稱為A00。

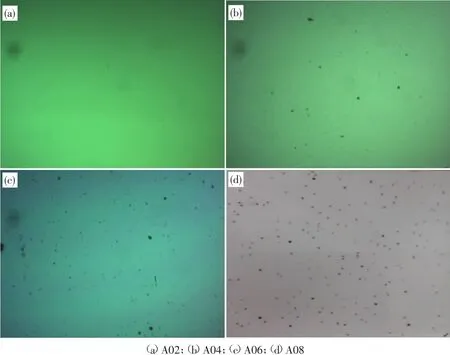

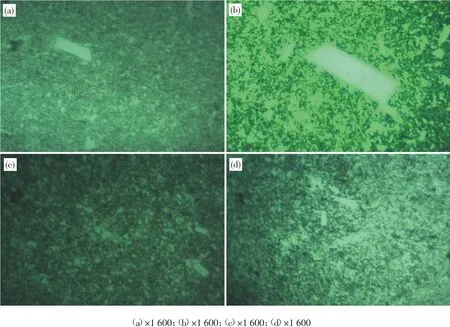

圖1為A類孔隙度在100倍下的標準圖片,圖2為放大100倍拍攝合金中存在的A類孔隙度,通常行業中把硬質合金中存在的A02類孔隙度屬于正常現象。因為合金中的孔隙度為相對概念,粉末冶金的制備材料的特性決定合金在燒結過程中不會達到100%相對致密,伴隨著一定量的孔隙度。

圖1 A類孔隙度標準金相圖片Fig.1 Metallographic images of class A standard porosity

形成A類孔隙的主要原因為(1)燒結工藝:當燒結溫度低、保溫時間短,燒結過程中伴隨晶粒長大及溫度梯度,導致中心部殘留微孔;當燒結溫度過高、保溫時間較長,晶粒長大的同時,邊部晶粒異常長大,導致邊部存在黑形的A類孔。(2)氧含量過高:通常真空燒結中的碳-氧平衡及氫氣燒結過程中的碳-氧-氫平衡,將壓坯中的氧以氣體形式排除,氧含量過高不能完全排除,使合金中形成孔隙。引起氧含量過高的因素很多,主要包括原料中的氧含量過高、濕磨時間過長、粉末干燥過程中的增氧等。(3)超細合金中,濕磨產生的微粉,阻止氣體排放。(4)鈷相分布不均勻:硬質合金燒結過程中鈷相的熔點低,鈷相遷移黏結WC顆粒,鈷相不均勻流動將導致合金中孔隙不能完全封閉。引起鈷相不均勻原因有粉末中鈷相的粒度不均、濕磨時間短等。(5)壓制密度不夠:壓坯密度低,燒結過程中晶粒長大及液相不能完全填充孔隙,導致合金中存在微孔。(6)摻成型劑不均勻:成型劑成分一般為碳-氫化合物,成型劑不均勻導致碳含量的不均勻,使合金燒結過程中出現液相的溫度不均勻,產生過燒或欠燒。(7)壓坯粉末中過微粒的碳:合金中微粒的碳將導致合金滲碳,通常在合金制樣過程中碳孔脫落,形成微孔。(8)合金制樣:夏天因為溫度較高,表面容易形成灰斑,在金相顯微鏡下為微孔。(9)WC內部存在微孔:燒結過程中WC內部的微孔不能閉合及碳化完全,形成WC內部微孔的原因為粉末碳化完全、粉末中雜質元素高。(10)濕磨:濕磨過程中球磨時間過短或過長、固液比不當都將會產生A類孔隙。

圖2 拍攝A類孔隙金相圖片Fig.2 Metallographic images of class A porosity

2.1.2 B類孔隙的形成原因

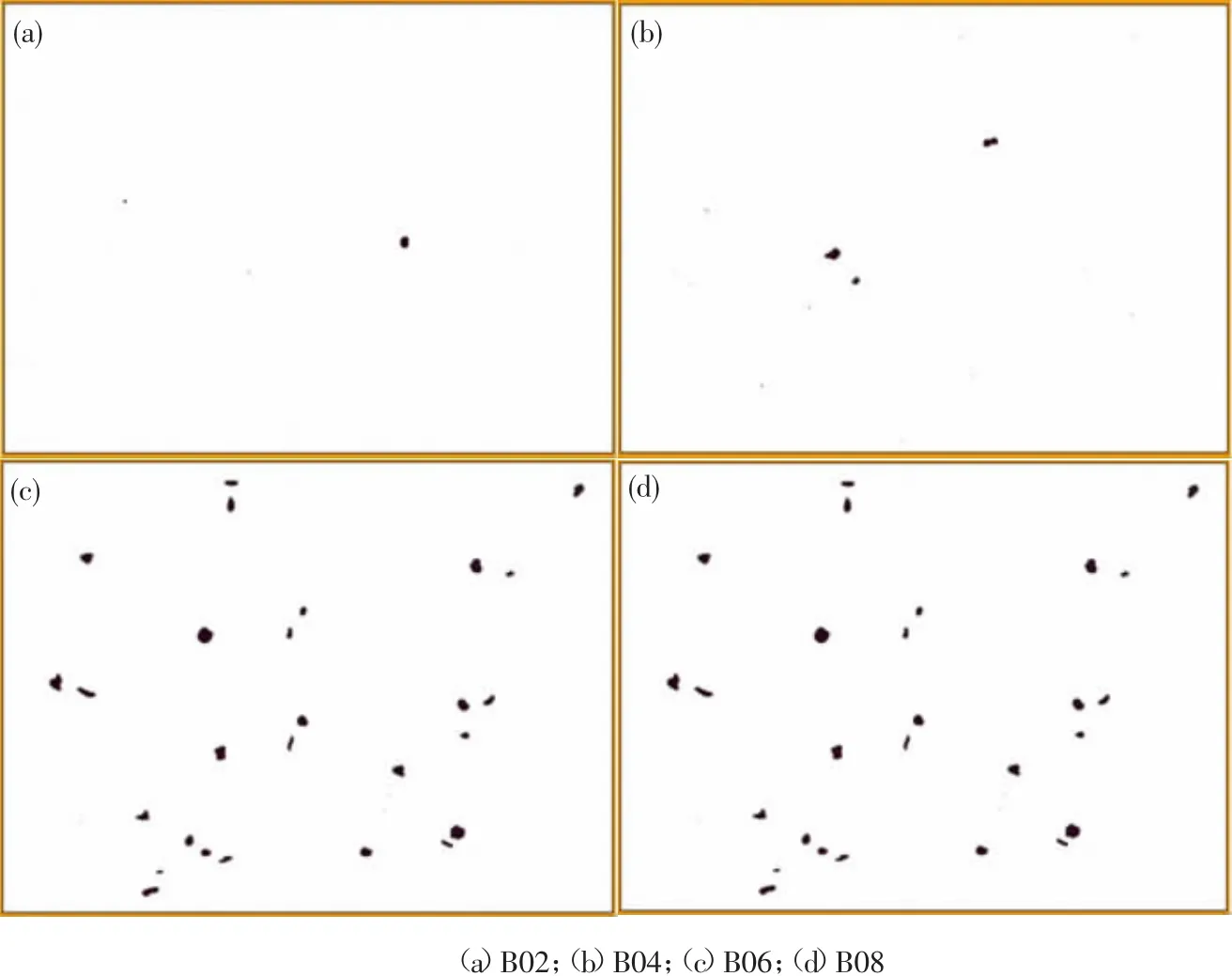

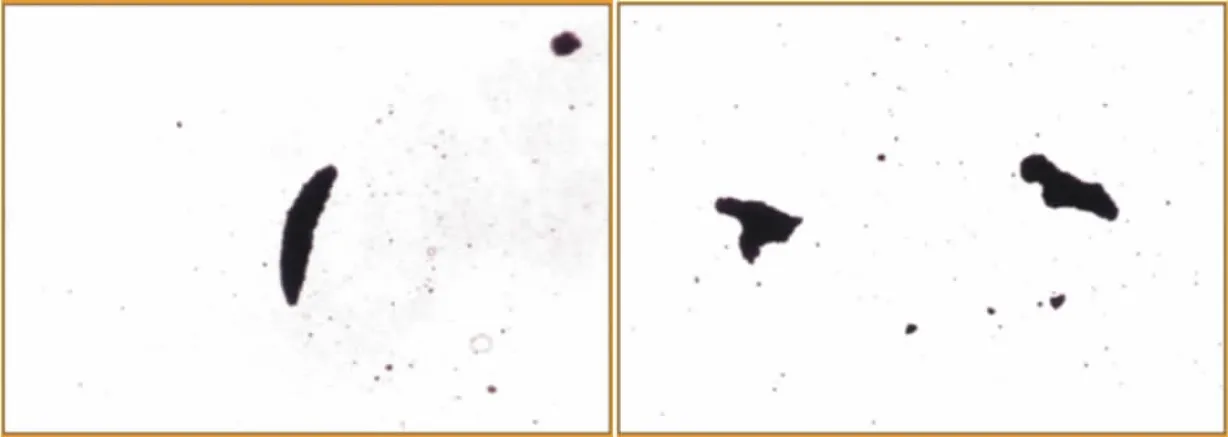

通常把小于或者等于25 μm的孔隙標定義為B類孔隙,試樣的磨面放大100倍與標準圖片進行對比,分為 B02、B04、B06、B08四級及未發現孔隙稱為B00。

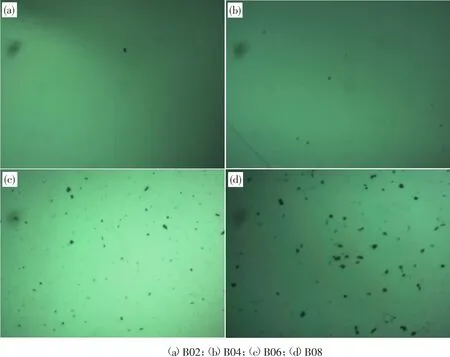

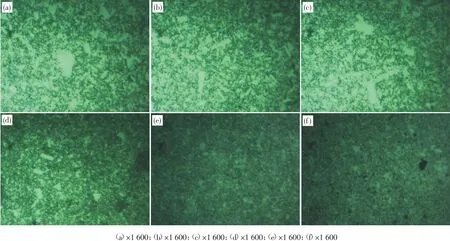

圖3為B類孔隙度在100倍下的標準圖片,圖4為放大100倍拍攝合金中存在的B類孔隙度。

形成B類孔隙的主要原因有(1)燒結工藝:包括欠燒、過燒及燒結工藝不當;(2)壓坯的壓實密度低;(3)原料雜質元素高,物料氧化、臟化;(4)摻成型劑不均勻;(5)原料中氧化物的雜質含量過高,被氧化或還原成圓形或者斜形的孔洞,較大的空洞稱之為鼓泡,即主要的氧化物為(TiO2、SO2、Al2O3、MgO、Co2O3、WO2、WO3等);(6) 燒結收縮不均勻;(7)混料:包括鈷片、硬質合金磨球碎屑。

2.1.3 C類孔隙的形成原因

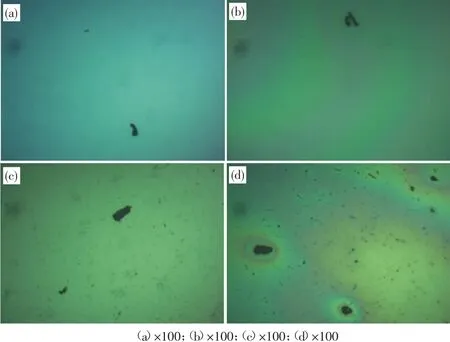

在硬質合金中,石墨以點狀均勻分布在整個磨片上或以小孔聚集狀出現,如果合金從外部滲碳,石墨夾雜可能出現在磨片的邊緣。

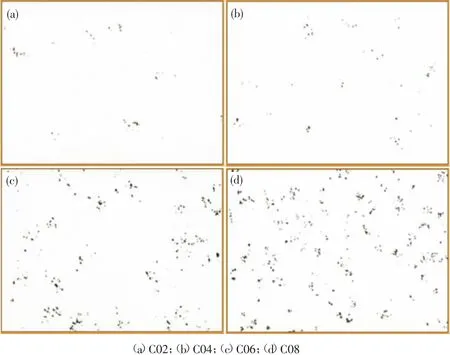

石墨夾雜又稱“游離碳”實際上是一種孔隙,國際標準分為 C02、C04、C06、C08四級,未發現游離碳稱為C00。

在放大100倍顯微鏡下,檢查未浸蝕磨片的整個磨面后,選取石墨夾雜最多的視場與已知石墨含量的標準顯微照片進行比較,以評定磨片的石墨夾雜含量,報出石墨夾雜級別。

圖3 B類孔隙標準金相圖片Fig.3 Metallographic images of class B standard porosity

圖4 拍攝B類孔隙金相圖片Fig.4 Metallographic images of class B porosity

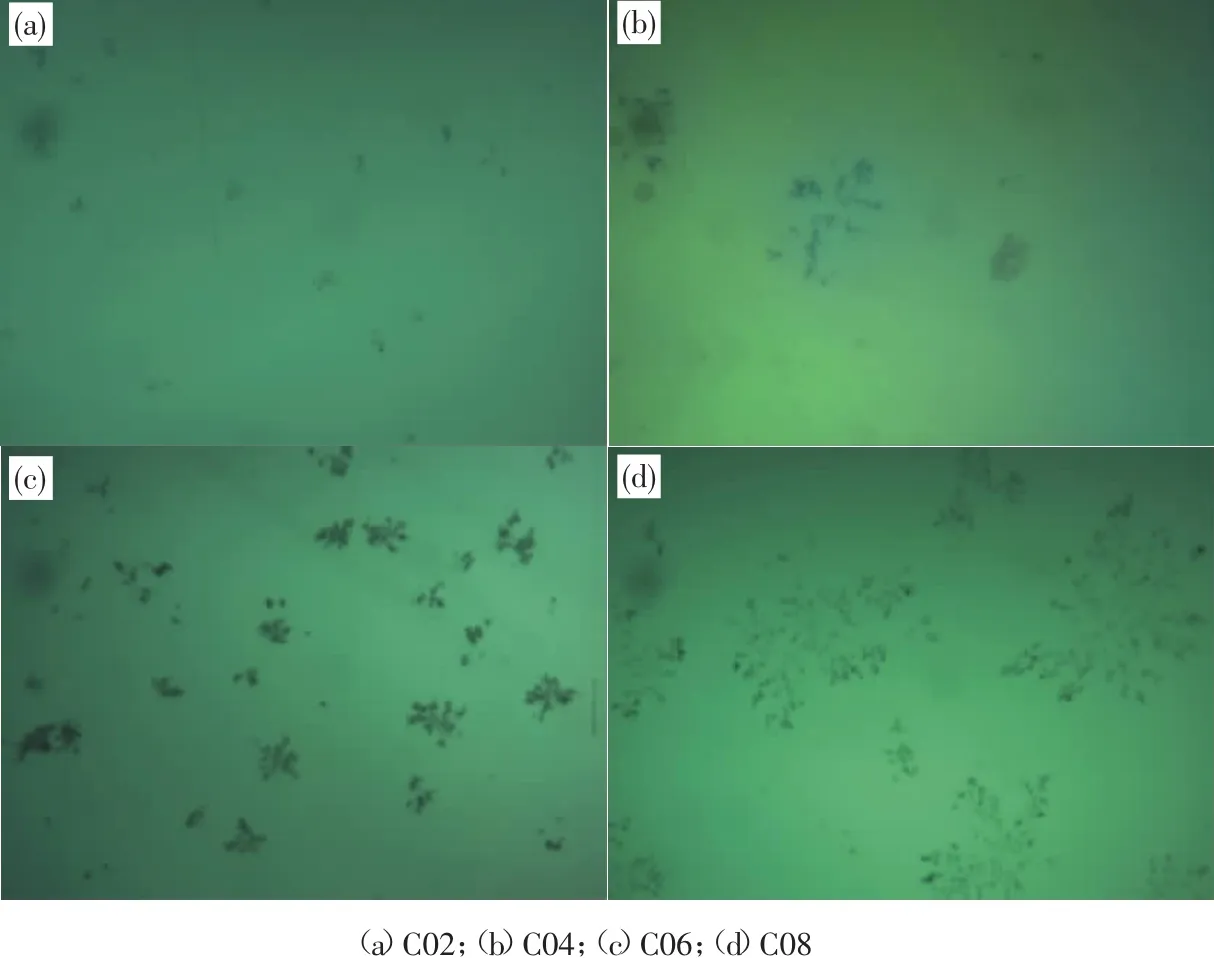

圖5 為C類孔隙度在100倍下的標準圖片,圖6、圖7為100倍拍攝合金中存在的C類孔隙。

形成C類孔隙的主要原因有[11](1)原材料:WC和其他碳化物碳量比實際碳量高,WC和其他碳化物碳量分析偏低,黏結金屬粉末含氧量低;(2)濕磨混料:濕磨介質含有某些不能在干燥中蒸發又不能在脫增塑劑過程降解排除的碳-氫化合物和過多不能揮發的成型劑、增塑劑的影響;(3)摻膠:摻膠量過多,不均勻;(4)壓制成型:壓坯密度提高,壓坯壁厚增大;(5)燒結過程:真空爐脫增塑劑升溫速率快、爐內壓力高、裝爐量大、舟皿距離小,氫氣爐脫增塑劑爐溫曲線陡、推舟速度快、填料粒度細;(6)預燒及燒結工藝失控:真空、壓力燒結舟皿等石墨件揮發量大、涂料滲碳性能強;(7)氫氣燒結填料含碳量高、舟皿揮發量大、產品裝舟太靠近舟皿。

圖5 C類孔隙標準金相圖片Fig.5 Metallographic images of class C standard porosity

圖6 拍攝C類孔隙金相圖片Fig.6 Metallographic images of class C porosity

圖7 拍攝C類孔隙金相圖片Fig.7 Metallographic images of class C porosity

2.2 η相(脫碳相)形成原因

當合金碳含量不足時就會產生η1相,在未浸蝕磨片上,η1相是發亮的,用10%濃度的赤血鹽堿性溶液腐蝕2~3 s后,η1相呈紅橙色,腐蝕時間加長,則呈棕紅色,最后變成黑色。

脫碳相分為 η1、η2和 η3三種。η1相與 WC+γ 二相區相連,有較寬的均質區,通常把η1相稱作η相。η1相為面心立方晶格,相成分為Co3W3C、Co2W4C、Co3W6C。通常按Co3W3C計算,含碳量為1.6%,Co24%,W73.4%,維氏硬度為1 050 kg/mm2,非磁性,是一種穩定化合物,在1 100℃仍不分解,性脆、塑性差,與WC潤濕性差。η相的形成消耗了γ相中的W和C溶質,將促使與γ相毗鄰的WC晶粒向γ相中補充,以維持η相晶粒的長大,當W和C濃度達熱力學平衡時則停止生長。由于η相的形成受γ液相流動的影響,通常具有不同的形狀特征。細小的η1相呈樹枝狀和圓球狀,粗大的η1相呈竹葉、菜花、長條和團塊狀[3,10]。

圖8為標準η相金相圖片,圖9為拍攝η相金相圖片。形成η相的主要原因有[11-12](1)原材料:WC碳量和其他碳化物碳量分析偏低,黏結金屬粉末氧含量高,其他碳化物碳量低;(2)濕磨混料:濕磨介質含水高,濕磨強度高,濕磨溫度高;(3)料漿干燥:料槳真空干燥壓力高、溫度高,卸料溫度高、干燥不充分,料漿噴霧干燥溫度高、出料口溫度高,振動干燥拔管時間長、卸料溫度高、干燥不充分;(4)成型劑:增塑劑的(種類、產地、分子量、保存條件)影響;(5)均勻化處理摻膠:提高篩目數,延長均勻化時間;(6)制粒:加溫溫度高;(7)混合料貯存:環境濕度和溫度高,保存時間長;(8)壓制成型:壓坯保存時間長;(9)壓坯干燥:干燥溫度高,干燥時間長;(10)燒結過程:真空爐脫增塑劑爐子泄漏率高、載氣濕度大、載氣流速大、卸料溫度高,氫氣爐脫增塑劑填料粒度粗、氫氣露點高、氫氣流量大;(11)預燒及燒結工藝失控:真空、壓力燒結爐子泄漏率高、氣體濕度大;氫氣燒結氣體濕度大,氣體流量大、填料粗、舟皿濕度大。

2.3 分層形成原因

在100倍顯微鏡上觀察未浸蝕的磨面,試樣磨面上與邊緣平行或與棱角呈45度處,有深入合金內,邊界圓滑,連續或斷續的裂痕,此現象稱為分層。檢測時,報其總累積長度,并注明其部位。一定要判斷孔洞是否在分層裂縫的走向線上,如不在,則判斷為孔洞。

圖10為分層的標準金相圖片,圖11為拍攝分層的金相圖片。形成分層的主要原因有[13]:(1)混合料鈷含量低,氧含量高;(2)碳化物硬度高;(3)粉末或物料粒太細;(4)成型劑太少或分布不均勻;(5)混合料過濕或過干;(6)壓制壓力過大,速度快;(7)單重過大;(8)壓塊形狀復雜;(9)模具光潔度太差;(10)臺面不平;(11)上下沖頭不平;(12)摻成型劑溫度過高。提高壓塊強度,減少壓塊內應力和彈性后效是解決分層的有效方法。

圖11 拍攝分層的金相圖片Fig.11 Metallographic images of layered

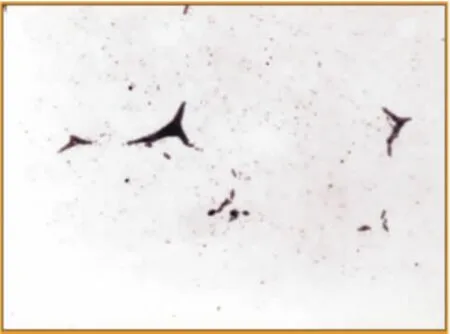

2.4 未壓好形成原因

在100倍顯微鏡上觀察未浸蝕的磨面,發現沿邊角部分的大裂縫,沿著制品的邊緣或者對角狀似斷續延伸,用目鏡測微尺測量其長度。如果在磨面上的某個部位發現孔隙集中,且呈三角形或其他不規則形狀,則判為未壓好。試樣磨面上,有邊緣光滑大小不等孔洞或B類孔隙聚集于某個部位,主要集中于合金刀尖部位,孔洞多呈飛鳥形狀或三角形。

圖12為未壓好的標準金相圖片,圖13為拍攝未壓好的金相圖片。形成未壓好的主要原因有[14]:(1)壓制壓力不夠;(2)混合料太硬;(3)混合粒過粗;(4)物料松裝太大;(5)料粒在模腔中分布不均勻;(6)單重偏低;(7)磨具收縮系數過大。

圖12 未壓好的標準圖片Fig.12 Metallographic images of uncompressed standard

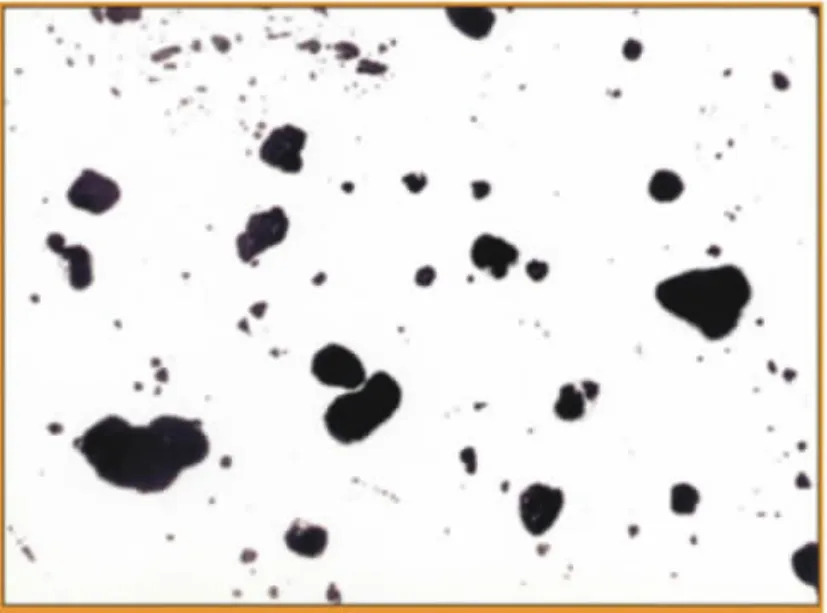

2.5 污垢形成原因

試樣經拋光后在100倍下觀察,尺寸大于或等于40 μm,形狀不規則但邊緣清晰的黑色孔洞稱為污垢。是在混料和壓制工序中帶入的灰塵或其他臟物,于燒結后收縮留下的縮孔。試樣拋光面上所有的污垢總長度稱為污垢度。每一個污垢均應測量其最大長度的尺寸。

圖14為污垢的標準金相圖片,圖15為拍攝污垢的金相圖片。形成污垢的主要原因有:(1)原材料的臟化;(2)混合料中混入土、沙子、金屬異物等雜質;(3)壓制工序中帶入的灰塵或其他臟物;(4)生產過程中車間的結晶度不高,混入的異物;(5)生產過程中由于工人操作不當,將異物引入;(6)生產過程中由設備引入的雜質異物;(7)金相制樣操作不當,表面引入異物。

圖13 拍攝未壓好的金相圖片Fig.13 Metallographic images of photographing uncompressed

圖14 污垢的標準金相圖Fig.14 Metallographic images of dirt standard

圖15 拍攝污垢的金相圖片Fig.15 Metallographic images of dirt

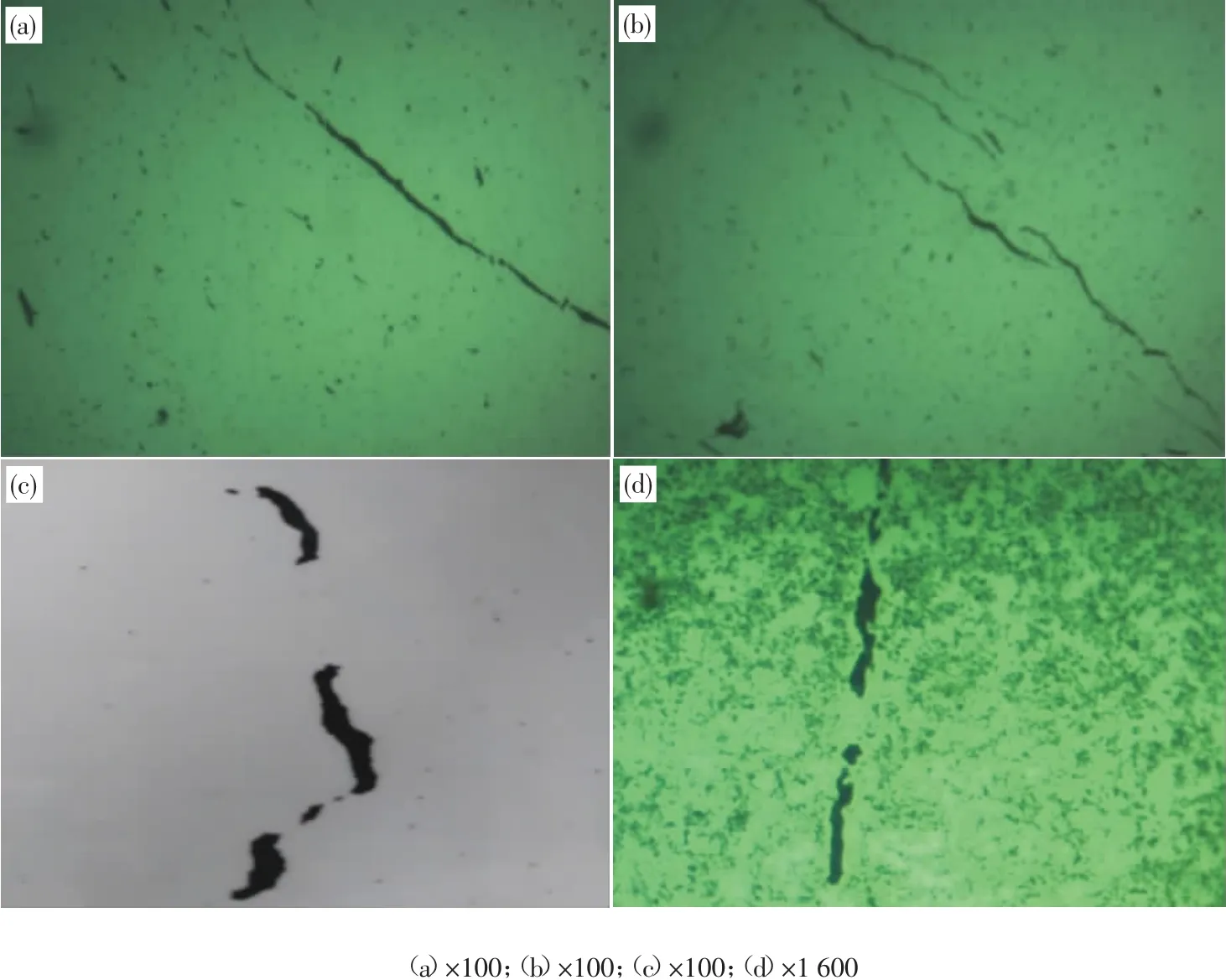

2.6 裂紋形成原因

試樣經拋光后在100倍下觀察,在試樣磨面上,邊緣部位有端頭稍粗,深入合金內端越來越細,邊緣光滑的細長裂痕,高倍顯微鏡下穿過晶粒度延伸,此現象稱為裂紋。檢測時,報出有裂紋的長度及多少微米。

圖16為裂紋的標準金相圖片,圖17為拍攝裂紋的金相圖片。形成裂紋的主要原因有[10,14]:(1)保壓時間短,加壓速度快及單次加壓;(2)壓力過大及單重增加;(3)不合理的模具設計及減少模具厚度;(4)脫模速度降低;(5)成型劑用量減少;(6)物料松裝密度低,模腔內部分布不均勻;(7)物料不均勻。由于壓塊內部的拉伸應力大于壓塊的抗張強度,壓塊內部拉伸應力來自于彈性內應力,減少壓塊內應力和彈性后效是解決分層的有效方法。

圖16 裂紋的標準金相圖片Fig.16 Standard metallographic images of crack

圖17 拍攝裂紋的金相圖片Fig.17 Metallographic images of crack

2.7 臟化形成原因

試樣經拋光后在100倍下觀察,在試樣磨面上,在試樣的中心部位呈黑色的不規則圓點,稱為臟化。

圖18為臟化的標準金相圖片,圖19為拍攝臟化的金相圖片。形成臟化的主要原因有[15-16]:(1)氧化塊料、氧化顆粒料、廢壓坯;(2)金屬雜質:篩網屑、鈷屑;(3)非金屬雜質:陶瓷片、玻璃片、裝舟填料、灰塵、毛刷屑等;(4)成型劑:未去除的機械雜質,未過濾的凝膠,不均勻的成型劑、老化的成型劑等;(5)自然界的花粉及空氣中各種灰分;(6)操作工人人體灰分(頭發、皮屑)的落入;(7)燒結前的存放和運輸過程中引入雜質;(8)裝料、卸料操作不當或工器具沒有有效清理。

圖18 臟化的標準金相圖片Fig.18 Standard metallographic images of the dirty

圖19 拍攝臟化的金相圖片Fig.19 Metallographic images of dirty

2.8 個別異常長大形成原因

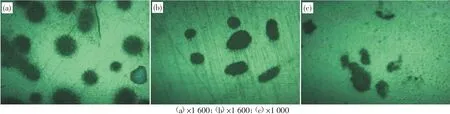

個別異常長大也稱為少數粗晶:1 500倍下觀察多個視場,有3個及3個以上視場內,有1~2個大于平均晶粒度10倍的粗大晶粒。

圖20為拍攝個別晶粒異常長大的金相圖片。形成個別異常長大主要的原因有[17-18]:(1)原材料中個別異常粗大的WC晶粒;(2)球磨過程中合金球碎屑掉入;(3)晶粒較細混料過程中抑制劑局部不均勻;(4)混料過程中黏結相混合不均勻,含量低;(5)球磨過程中混料不均勻,局部小顆粒過多;(6)混料過程中堿土金屬的混入;(7)混合料中局部碳含量偏高;(8)燒結過程中物料局部與炭黑或涂料接觸。

圖20 拍攝個別晶粒異常長大的金相圖片Fig.20 Metallographic images of individual crystal grains growing abnormally

2.9 較多粗晶形成原因

較多粗晶:1 500倍下觀察多個視場,有3個及3個以上視場內,有3個及3個以上大于平均晶粒度10倍的粗大晶粒。

圖21為拍攝較多粗晶的金相圖片。形成較多粗晶的主要原因有[17-18]:(1)混合料WC粒度和Co粉粒度不均勻;(2)混合料粒度細小,粒度分布不均勻,粒度搭配不合適;(3)混合料中碳含量不均勻,物料氧化;(4)濕磨時間長,球料比搭配不當,粒度粗細不均勻;(5)球磨過程中球磨球大量磨損;(6)抑制劑添加量少,分布不均勻,種類、配比不合理;(7)熱電偶位置偏差,燒結溫度局部過高,保溫時間長,燒結過程氣氛不均勻;(8)操作過程中落入灰塵、物料的臟化等。

圖21 拍攝較多粗晶的金相圖片Fig.21 Metallographic images of the more coarse-grained

2.10 WC聚集形成原因

在1 500倍下觀察10個視場,有1~2視場內,某一局部有5個及5個以上粗大WC大于平均晶粒度5倍以上的晶粒聚集在一起,則稱為粗大WC聚集。

圖22為拍攝WC聚集的金相圖片,形成WC聚集主要原因有:(1)原材料及混合料WC晶粒不均勻;(2)混合料中粘結相的分布不均勻;(3)混合料中碳含量分布不均勻或混料;(4)燒結硬質合金中形成鈷池;(5)燒結溫度、氣氛不均勻;(6)壓制品未壓致密,孔隙大、裂紋長;(7)壓制品表面氧化、臟化、灰塵及接觸水等。

圖22 拍攝WC聚集的金相圖片Fig.22 Metallographic images of WC gathering

2.11 鈷池形成原因

鈷池:有鈷的聚集體,其厚度是鈷相平均厚度的5倍及5倍以上,有4~6個鈷的聚集體。輕微鈷池:1 500倍下觀察多個視場,有3個及3個以上視場,有1~3個鈷的聚集體。嚴重鈷池:觀察多個視場,每個視場均有7個及7個以上鈷的聚集體。測定步驟:未腐蝕的磨面,在1 500倍下,觀察試樣對角線上5個視場,看是否有鈷池現象。

圖23為拍攝鈷池的金相圖片,形成鈷池的主要原因有[19-20]:(1)原始鈷粉的粒度不均勻及混合料濕磨不均勻;(2)原料鈷粉的純度低,特別是夾有粗大的鈷粒子;(3)鈷相晶體結構為面心立方體,形貌為枝狀;(4)合金碳含量偏高,燒結溫度偏高;(5)燒結溫度過低,材料成型密度不夠或燒結單向加壓(HIP)處理時孔隙被鈷所填充。

圖23 拍攝鈷池的金相圖片Fig.23 Metallographic images of cobalt pool

2.12 混料形成原因

1 500倍觀察10個視場中,有這樣1個視場內局部有一種晶粒度的聚集體稱輕微混料。有2個及2個以上這樣的視場稱混料。

圖24 拍攝混料的金相圖片Fig.24 Metallographic images of the mix

圖24為拍攝混料的金相圖片,形成混料的原因主要有:(1)球磨時球磨機未清理干凈混料;(2)球磨球與球磨料晶粒度不同,球磨時磨損嚴重;(3)壓制前混合料中混入鋁、磷、硅、硼等堿土元素。

2.13 欠燒形成原因

試樣磨面或磨面心部經正常磨制操作,仍難以達到鏡面光亮度,目測為灰色,在低倍顯微鏡下有密集的、大面積的、略帶圓形的極小孔洞(通常小于5~10 mm),在高倍顯微鏡下孔洞邊界圓滑,略顯菱角形的孔洞,此現象稱為欠燒。

圖25為拍攝欠燒的金相圖片,形成欠燒的主要原因有[3,10]:(1)坯料:燒結坯料本身碳含量低,提高液相燒結形成溫度;(2)原材料粒度:原始粉末中粒度大,提高燒結溫度;(3)實際配料中的鈷含量低;(4)燒結工藝不合理:保溫、保壓時間短,燒結溫度低;(5)設備:燒結爐熱電偶位置偏移或損壞,測試溫度高于實際溫度。

圖25 拍攝欠燒的金相圖片Fig.25 Metallographic images of the under-sintering

2.14 YG合金WC晶粒度的影響因素

試樣擦拭干凈后,將磨光面的一半浸入20%的赤血鹽和20%氫氧化鈉等體積混合液中,浸蝕2~3 min,WC晶粒邊界便顯露出來。浸蝕后的磨片用自來水沖洗干凈,用濾紙擦干。

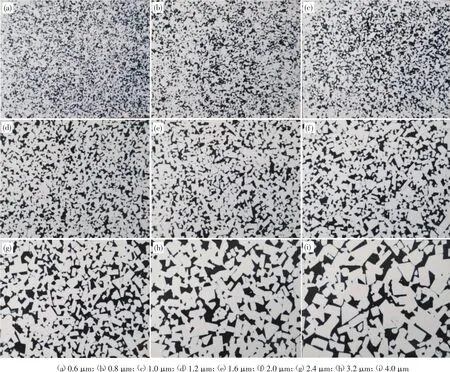

圖26 標準YG合金WC平均晶粒的金相照片Fig.26 Metallographic images of the WC average grain of standard YG alloy

WC相粒度在1 500倍下,觀察3~5個視場,選擇有代表性的視場與已知的WC相粒度的標準照片對比判定。

圖26為標準YG合金WC平均晶粒的金相圖片,圖27為拍攝YG合金W C平均晶粒的金相圖片,影響YG合金WC晶粒度的主要因素有[21]:(1)原始WC和Co的晶粒度;(2)燒結溫度,燒結時間,保溫時間;(3)混合料的粒度及球磨時間;(4)混合料的碳化量,混合料 Co含量;(5)WC/WC 鄰接度;(6)Co相平均自有程;(7)抑制劑的種類、添加量、分散程度。

圖27 拍攝YG合金的WC平均晶粒的金相照片Fig.27 Metallographic images of the WC average grain of YG alloy

3 結語

金相作為硬質合金分析測試的常規檢測方法,在生產、開發過程中判定合金組織結構缺陷性能,可輔助硬質合金的生產和開發。

研究將生產、開發過程中積累的大量YG類硬質合金的金相缺陷照片及金相分析照片匯總,針對金相在硬質合金中的應用進行分類,匯集各種硬質合金缺陷的金相照片,通過對標準金相圖片和實際拍攝金相圖片進行對比,可更加直觀了解硬質合金的缺陷。同時,將引起硬質合金的各種缺陷主要原因進行分類總結,結合金相圖片,使生產、研發人員能夠快速、準確的判定硬質合金的缺陷類型及原因,找到解決硬質合金缺陷的辦法,從而進一步提高YG類硬質合金的性能。