礦用輪轂產能提升工藝方案改進

張亞云,權建華,高帆博,趙小恒

摘 要:2018年年初,隨著公司礦用車橋銷量的日益攀升,分廠6020礦用后輪轂的產出已無法滿足日益增長的裝配需求。文章通過3條改進措施的分析,對礦用6020輪轂工藝方案做出調整和改進,從而實現了6020輪轂產能的大幅度提升,滿足了裝配需求。

關鍵詞:車橋;礦用輪轂;工藝分析;工藝改進

中圖分類號:U463.343 ?文獻標識碼:A ?文章編號:1671-7988(2019)23-179-03

Process Scheme Improvement of Productivity Improvement for Mine Wheel Hub

Zhang Yayun, Quan Jianhua, Gao Fanbo, Zhao Xiaoheng

( Shannxi HanDe Axle Co., Ltd., Shannxi Baoji 722408 )

Abstract: The output of 6020 rear hub in the branch had been unable to meet the increasing demand with increasing sales volume of the company's mine axle in early 2018. After three analysis of measures in this paper, we adjusted and improved the process plan of 6020 wheel hub for mine, as a result the production capacity had been greatly increased and the assembly demand had been satisfied.

Keywords: Axle; Mine wheel hub; Process analysis; Process improvements

CLC NO.: U463.343 ?Document Code: A ?Article ID: 1671-7988(2019)23-179-03

1 問題描述

我分廠加工的6020礦用后輪轂在礦用車橋上裝配使用,加工過程分5道工序,各工序節拍及每班產出見表1。

表1 ?礦用輪轂各工序產出數據統計

由表1看出:影響整條線產出的瓶頸工序為20工序,3臺設備每班的總產出僅為66件,這與分廠要求90件/班的產出量相差甚遠,由于不允許增添新的設備,分廠提出:由工藝人員通過過程工藝分析和工藝改進來滿足整線90件/班的產出。

2 問題分析

要將整線產能提升至90件/班,僅需將20瓶頸工序產能由66件提升至90件/班。分析制約20工序產出的兩大因素為:機動時間和輔助時間。適當的降低純機動時間或輔助時間,或同時降低機動和輔助時間,縮短該工序整體節拍,則可適當地提高每班產出量。而輔助時間包含人工上下料時間、開關設備門時間、清理工裝鐵屑時間、更換刀片損失時間、調刀補后試切損失時間,除非人工智能,否則無法更有效的對這一時間做更進一步的調整,唯一可考慮改進的方向只能是:想方設法降低機動時間。

3 改進方案設計

在實際生產中縮短機動時間就是做到在原切削參數、程序基礎上提高轉速、提升進給、簡化程序篇幅。從最容易著手的參數做起,將轉速、進給按原程序給定的值各提高20%試加工驗證,結果發現兩個問題。

(1)刀片磨損加劇。幾乎首件精車時發現所有刀片出現過磨損現象,刀尖圓弧崩刃。

(2)工件尺寸無法穩定。連續加工3件輪轂,外圓、上孔、下孔尺寸均無法有效穩定在尺寸公差內,每次加工都需對刀補進行反復調整。

通過單一的修改并提升切削參數縮短機動時間的方法并不有效。

對整個加工過程重新思考和研究,進行多輪探討后重新制定了以下3條改進方案。

(1)重新調整車削工步內容,增加刀體,分原半精加工、精加工1把刀為兩把刀加工,適當提高機床轉速和進給,保證系統尺寸穩定,降低機動時間。

半精加工時切削深度0.7mm-0.9mm,提高切削參數加工3-5件產品時刀片磨損嚴重,精加工時重復調用相同刀具車削造成尺寸不穩是一種必然現象,操作工頻繁調整刀補試切,造成了生產節拍的浪費。

車床刀架含6個刀位,所用刀座為單刀體刀座,分半精車、精車為兩把刀加工應用現有刀座安裝時刀位數量不足,且刀架旋轉時易與工件干涉。改進方案中需設計雙刀體刀座來實現7把刀的同時使用且保證刀架旋轉時刀具不與工件產生干涉。

(2)優化半成品圖紙尺寸,減小半成品來料加工余量,提升半精加工切削參數。

輪轂半成品來料關鍵孔和外圓設計余量2.0mm-2.5mm,遵循傳統的輪轂半成品尺寸設計方案,分析認為切削余量過大,嚴重制約了半精加工的切削參數提升,可嘗試減小半成品來料余量,提升轉速和進給,進一步降低半精加工機動時間。

(3)程序優化。

部分成品控制尺寸特別是刀檢尺寸可轉移至半成品進行加工控制,加工程序段可進行適當的優化刪減,再次降低機動時間。

4 改進方案實施

(1)半精車、精車一把刀調整為半精車、精車兩把刀加工,提升切削參數。

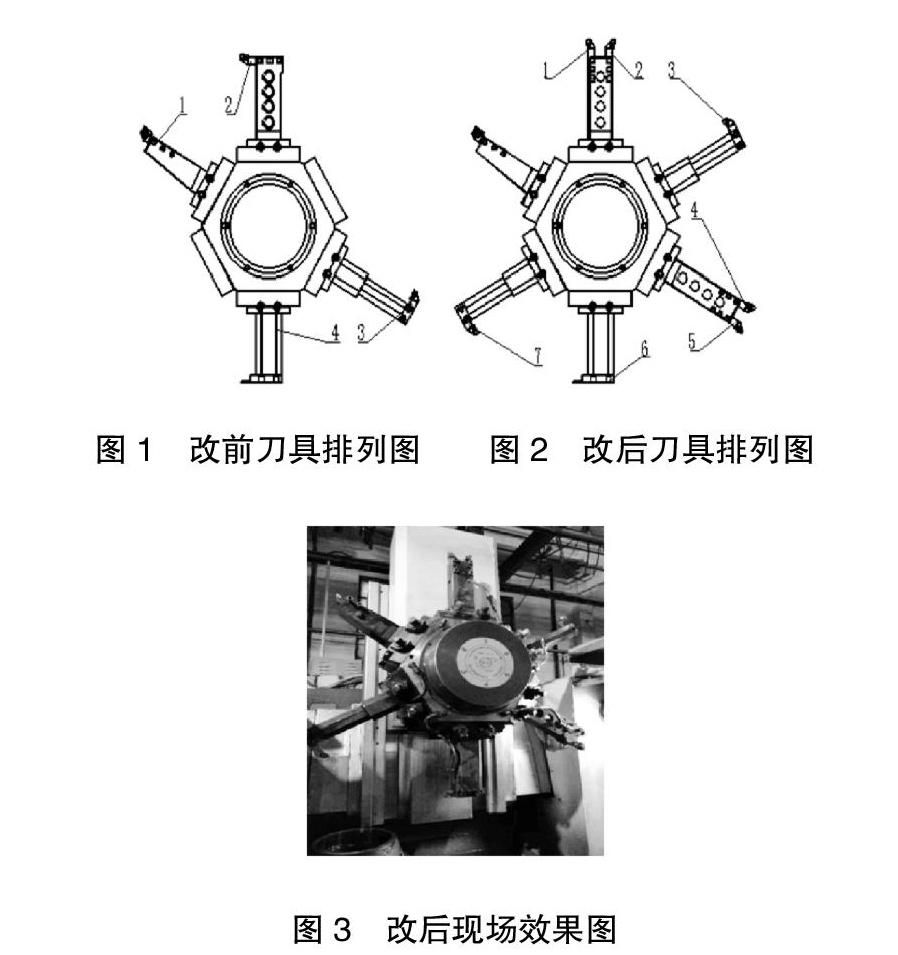

圖1 ?改前刀具排列圖 ? ?圖2 ?改后刀具排列圖

圖3 ?改后現場效果圖

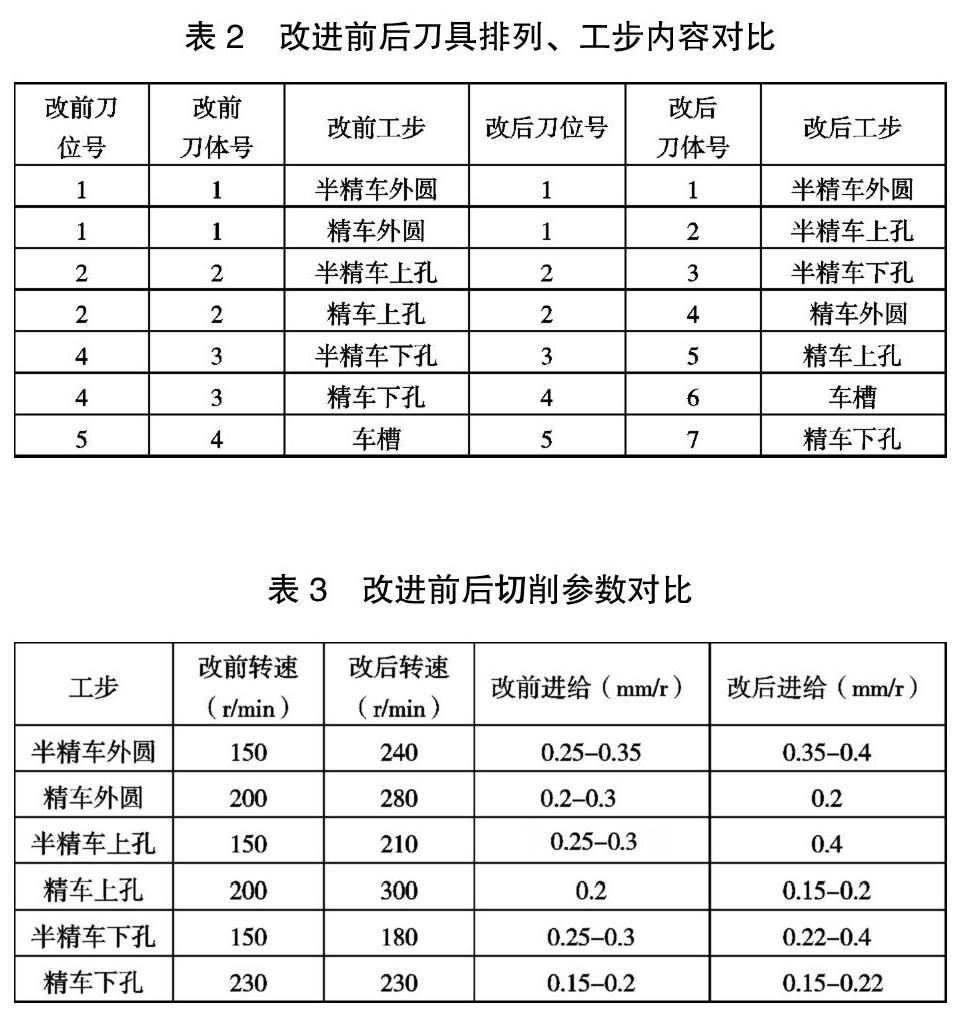

改進前、后刀具排列方式、工步內容對比見表2。

表2 ?改進前后刀具排列、工步內容對比

改進前后切削參數對比見表3。

表3 ?改進前后切削參數對比

改進后機動時間由23'47''降低為18'40''。

(2)減小半成品余量,提高半精加工切削參數。

圖4 ?改前半成品圖 ? ? ? ? 圖5 ?改后半成品圖

半成品余量調整后半精車切削參數進一步提升,結果見表4。

表4 ?半成品余量調整后切削參數表

改進后機動時間由18'40''降低為16'36''。

(3)程序優化,去除刀檢程序段。

半成品圖中放寬圖4-4中內孔D+0.5 ?0、E+0.5 ?0控制標準,調整為D+1 ?0、E+1 ?0(符合公差標準),由半成品控制,刪減半精加工程序段,見下表。

表5 ?程序精簡前后對比

程序簡化后機動時間降低為15'37''。

以上3條方案實施后,對20工序生產節拍重新核算,結果見表6。

表6 ?調整后整體節拍統計

5 改進效果

實施以上3條改進方案后對加工效果持續跟蹤15個班次驗證發現:

(1)車床使用未出現異常,車床使用效率顯著提升;

(2)過程加工尺寸穩定、受控;

(3)對操作者勞動強度并未造成大的影響;

(4)20車削工序3臺設備產能穩定提升至96件/班,整線產能提升至92件/班,整條生產線效率提升39.3%,達到分廠產能要求。

6 結語

實踐證明,通過對現場現有資源的改進和有效利用,對傳統的工藝方案大膽質疑、重新設計和驗證,往往會取得出乎意料的效果。通過對同一加工過程各個環節的要素反復思考,可更有效的整合現場資源,讓現場資源利用度更高,讓生產組織更有效。

參考文獻

[1] 法蘭克車床刀架系統.沈陽機床廠2000.

[2] 車削刀具. 肯納新產品目錄.2018.

[3] FANUC數控系統手工編程.化學工業出版社.2013.