淺析管道內檢測牽拉試驗項目的設計特點

甘泉 黃曉軍 趙永福

摘 要 為了滿足對國內內檢測器各項性能指標驗證的需要,降低檢測器運行風險,確保安全生產的需要,新建一座管道內檢測牽拉試驗場地,年檢檢測器約10臺/年。

關鍵詞 內檢測器;牽拉試驗場;工藝布置

1 工程概況

因管道材質問題或施工、腐蝕和外力作用造成的損傷,使管道狀況逐漸惡化,潛在危險很大。因此,管道缺陷及損傷需提前用檢測器進行檢測了解并進行修復。但檢測器因精度問題或其它機械故障等在運行過程中時常會發生漏檢、卡管、掉落零部件等現象,從而影響正常生產甚至造成泄露、爆管等更嚴重的后果。

本項目在擬建的廠址內新建3條工藝管線,通過牽拉工藝牽拉檢測器在管道內運行,模擬檢測器在實際油氣管線內的運行,在運行過程中可檢測出管道上的標樣傷及缺陷。牽拉試驗檢測出的缺陷與管道上刻有的標準傷及缺陷進行對比,從而驗證檢測器檢測出缺陷的精度是否準確、精確等[1]。

2 設計規模

年檢檢測器量約為10臺/年(據近兩年來統計實際運行現場所需檢測器Φ1219mm管道檢測器3臺/年,Φ1016mm管道檢測器3臺/年,Φ813mm管道檢測器2臺/年,其余管徑管線總和約為2臺/年確定)。

3 工藝設計

3.1 概述

本項目中檢測器從進試驗場至出試驗場完成牽拉工藝測試后,檢測器的性能指標需能滿足相關的規范、規程,如能滿足要求即可投入到實際運行現場使用,如不滿足要求嚴禁投入到實際運行現場使用。

3.2 工藝流程

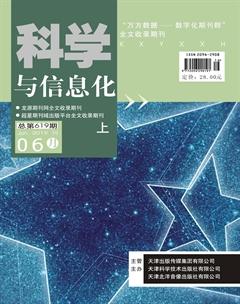

本試驗場關鍵工藝主要為牽拉試驗工藝,根據檢測器在實際運行現場測出速度即在輸油管道內檢測器運行最快速度約為1m/s,在輸氣管道內最快運行速度約為4m/s。牽拉試驗工藝流程圖如圖3-1所示:

該牽拉系統工藝首先通過叉車將待檢檢測器放置在牽拉管線一側的托盤上,然后將主牽引繩索(共2條)分別固定在待檢檢測器一側,同時穿過2臺滑輪將其分別固定在2臺工程車后側,后將輔繩(回拉主繩索)固定在待檢檢測器后側。

啟動2臺工程車后牽拉檢測器在管道內運行,當檢測器運行至最后一節管道處,工程車需進行緩慢降速,直至運行至另一側托盤中后,停止工程車的運行。停止運行后,將待檢檢測器取出,將輔繩與2條主牽引繩索固定在一起,用工程車通過輔繩將兩條主牽引繩索拉至初始托盤處,該過程為一個牽拉過程。

3.3 牽拉試驗鋼管規格

標準傷設計原則:①驗證檢測器的管道壁厚檢出能力;②驗證檢測器對管道本體金屬損失的檢出能力;③驗證檢測器對焊縫類缺陷的檢出能力;④驗證檢測器對裂紋類缺陷的檢出能力;⑤驗證檢測器對缺陷最小間距的識別能力;⑥驗證檢測器對內外壁缺陷的識別能力。

標樣管的總體分布:

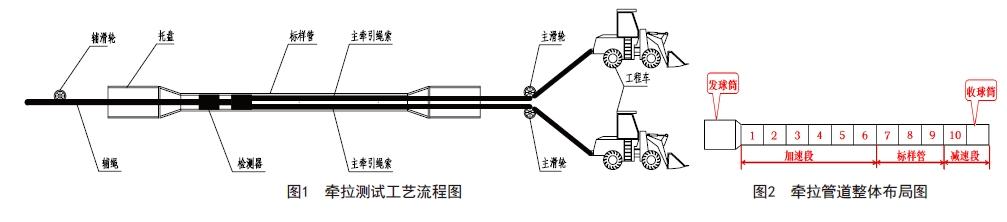

根據拖拉場建設要求,標樣管的整體布局詳圖2。

⑦管節標準傷設置為管道本體的金屬損失。⑧管節標準傷設置為管道本體的內壁金屬損失、焊縫缺陷、極限尺寸缺陷。⑨管節標準傷設置為管道變形點,變形與金屬損失、焊縫相關點、部分管材本體金屬損失點。

4 設計特點

4.1 滿足對國內內檢測器各項性能指標驗證的需要

目前,管道內檢測技術服務項目僅進行了有限缺陷點的開挖驗證,開挖耗時耗力,且為事后驗證措施,并無法有效評估出內檢測器服務商提供的性能指標的可靠性。通過建立含有大量不同尺寸特征的人工缺陷的內檢測測試場,在內檢測器投運管道前就對其綜合性能指標進行驗證,可以綜合評估其檢測極限尺寸,檢測概率、誤報概率、識別概率等關鍵技術指標。

4.2 降低檢測器運行風險,確保公司安全生產的需要

而本試驗場的建立將能對檢測器進行嚴格的檢測測試,從而保證檢測器在管道內運行的穩定性,進而可確保公司安全生產的需要。

4.3 填補西北及中亞各國地區檢測器測試中心的空白

目前整個西北地區均沒有專門的檢測器測試中心,針對西北地區以往對預運行的檢測器測試均是由設備研究機構進行簡易測試,根本無法滿足現場實際工藝工況及目前對需進行測試檢測器的頻率,因此建立一座能夠滿足要求的試驗場已是勢在必行,同時可填補西北地區及中亞地區無該試驗場的空白。

5 結束語

本工程的工藝技術較為成熟,一旦某種技術在管道工業試驗環道應用情況良好,則可以大范圍推廣應用。一方面可以通過試驗環道進行技術研究,提高內檢測技術人員素質;另一方面,也可以通過引進新技術,根據應用效果進行推廣應用,節省成本。

參考文獻

[1] 潘泉,孟晉麗,張磊,等.小波濾波方法及應用[J].電子與信息學報,2007,29(1):236-242.