淺談SPC的應用

龍雄 袁萬達 閆翔 王瑞平

摘 要:20世紀50年代,二戰后的日本將SPC運用于生產,經過將近30年的努力,日本躍居世界質量與生產率的領先地位。20世紀90年代,美國汽車工業大規模推行SPC,如福特、通用,經過發展成為了世界著名的汽車制造商。[2]為了對標前進汽車企業,SPC的應用愈來愈多地被廣大的汽車制造廠所接受并運用。有的推行成果顯著,但是也有的造成資源巨大浪費,歸咎其原因還是在于對SPC認識不足,對SPC運用存在一定的誤區。文章對SPC的定義,實施過程存在的誤區及具體的實施步驟作出了闡述。

關鍵詞:SPC;制造過程;控制圖;品質管控

中圖分類號:U462? 文獻標識碼:A? 文章編號:1671-7988(2019)04-198-04

1 SPC的定義

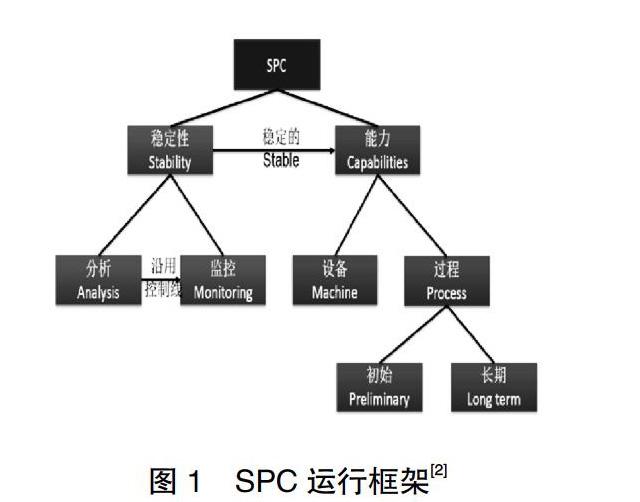

隨著汽車制造業的不斷發展,SPC的運用已變成了各大汽車制造商討論的話題:SPC是什么?如何實施SPC?對我們生產過程到底有多大幫助?SPC即英文“Statistical Process Control”的縮寫,簡稱統計過程控制。SPC主要是用統計分析技術對生產過程進行實時監控,科學的區分生產過程中產品質量波動的普通原因與特殊原因,從而提前作出預警,以便生產管理人員及時采取措施,消除異常波動,使生產回歸統計過程控制(回歸穩定狀態),不斷提升制造過程能力的一種監控與改進的工具。[1]

2 SPC存在的誤區

在實際生產過程中,由于生產管理人員對SPC的理解與應用的經驗不足,往往會在SPC運用時出現下述的誤區。

2.1 誤區一:沒有找到正確的控制點

1)所有的過程參數都需要進行控制?

2)防錯、全檢的是否需要進行控制?

許多企業生產管理人員不知道那些參數進行SPC控制,花費大量的時間與人力在不必要的點上進行控制。熟不知SPC主要應用于重點的尺寸S/A/B類(特殊特性),通常應用FMEA等方法,開發重要的控制點,嚴重度為8以上的點,都是考慮的對象,控制計劃應明確過程能力、控制圖選用種類等。當然,重點關注客戶要求,如客戶要求的都應重點監控。

2.2 誤區二:設備加工能力CM/CMK、測量系統未進行能力分析,便應用SPC進行控制

目前大多數企業設備CM/CMK無法滿足生產要求便進行SPC管控,其實SPC管控的前提是要求CM/CMK要達到相應要求,才能應用SPC控制圖進行控制。量檢具是SPC統計過程分析重要的數據采集工具,只有保證測量工具有效的前提下,才能保證我們的數據真實性,才能給后續SPC分析帶來有力的依據。

2.3 誤區三:只要有控制圖(只有趨勢未進行事件記錄)、定期算CP/CPK就是進行SPC管控

1)影響過程因素:F(因素)=f(人)+f(機)+f(料)+f(法)+f(環)+f(測)。控制圖所反應的是“過程”的變化,影響我們過程因素5M1E中,盡量將可能避免影響的因素規避,這樣才能更加方便后續SPC異常因素的分析及改進,所以一旦發現有異常,應記錄在控制圖上。

2)CP/CPK是在SPC中計算制造過程能力的重要指標,所以定期算PP/PPK(CP/CPK)是必要的,但是CP/CPK是否有定期回顧?是否被活用?是否作為依據分派給不同生產線生產?這些都是值得深思的。

2.4 誤區四:沒有解析生產過程,直接進行控制

控制圖的應用應分為兩個步驟:解析與控制。在進行過程控制之前,一定要進行解析,確定過程是否穩定進而了解是否是可控、可預測的。在完成過程解析后,如果我們認為過程是穩定才計算過程能力,就進行控制。如果過程能力不充分,這便需要改進過程,待過程穩定后再進入維護狀態。

2.5 誤區五:控制圖是品管的事情

SPC推行成功的必要條件,是全員培訓。每個人員都要了解變差、普通原因、特殊原因的觀念,與過程有關的人員,都要能看懂控制圖,明確其含義。

3 SPC關重點:制程

傳統思想-門柱思想:在規范界限之內的零件都是同等的好,所有在規范界限之外的零件都是同等的壞。所以有了事后預防:從抽檢到全檢的質量控制,但是這樣效率低下,同時也造成巨大的成本浪費。SPC思想:基于概率論,任何數據當數量足夠龐大都符合中心極限定理,符合正太分布。在SPC思想上,則希望將努力的方向放在加工過程中來,提前預防(前置控制),因為造成質量波動的根本原因是在加工過程中,而產品一致性的好壞才是決定產品質量的關鍵。[2]

4 SPC實施步驟

通過上述對SPC定義及應用存在的誤區進一步了解后,SPC正確的作法也就自然而然的有一定印象了解了。結合實際運用經驗,總結以下幾個步驟:

步驟一:成立SPC項目組

管理者應該認識到,SPC的推行不是某個品質管理人員可以推動的,而是需要調動生產廠的有利資源加以推動,所以成立SPC項目組是十分必要的。項目組成員需包括質量廠長、各部門負責人員,“為SPC運行出謀劃策、保駕護航”。

步驟二:制定SPC管控清單

一個企業資源是有效的,推行SPC首先需要明確哪些要素是要進行重點監控的,所以制定有SPC管控清單是十分必須的,這樣才能將有效的資源充分,以下是SPC管控清單制定的依據:

1)產品圖紙S/A/B類特性尺寸;

2)客戶要求控制的尺寸;

3)生產過程經常性無法保證的尺寸;

4)其它尺寸

步驟三:確定用何種控制圖進行過程監控

SPC的控制圖種類較多,有常規控制圖(休哈特控制圖又稱過程流控制圖)、預控制圖、彩虹圖等(又稱公差流控制圖),如果控制圖前期不規劃好選擇哪種,后期會造成不必要的成本浪費。如I-MR控制圖適用于均勻性材料或是測量成本很高的情況,但是對于正態性非常敏感。Xbar-R控制圖靈敏度比I-MR控制圖高,并且對于數據正態性不敏感,適用于絕大多數的過程控制圖。預控制圖與彩虹圖是一個判斷符合性的工具,使用簡單,可以給使用者提供零件符合設計要求的信心,但是不能監控過程的穩定性。一般根據設備加工能力指數CMK來決定選取合適的控制圖。

步驟四:制定合理的抽樣頻次

合理的子組原則:1)子組內差異只有偶然因素(偶然波動)。2)子組間差異主要是異常因素(異常波動)。子組內的數據盡可能的短時間內抽取,避免異常因素進入子組內。如果前期已經驗證設備能力Cmk滿足要求,那么SOP階段或以后,抽樣頻次(不一定是采用控制圖的特性,其它特性也可借鑒)可以圍繞Cmk樣本數量進行適當的擴展。建議選擇Cmk樣本數量的n倍(n建議取2~5,Cmk越大,n可以適當大一些),反算這些產品的加工時間,對時間取整后作為抽樣間隔。

例如:對于某關鍵特性,根據Cmk抽樣數的3倍(150件)計算得到生產時間約2個小時左右。同時,跟蹤得到刀具加工壽命定額為500件。則合理的(組合)抽樣頻次為:每班首件+換刀首末件+1件/2小時。

步驟五:設定合理的控制線

一般來說SPC基于正太分布選取均值加減3σ,為了方便計算我們可以根據我們選擇的控制圖再根據SPC常數表來計算控制線,以下具體從Xbar-R進行舉例講解:

步驟六:合理的判異準則

結合以上步驟基本可以進行監控,但是什么情況下該進行調整?很多SPC資料里面介紹了八大判異準則,但是“八大判異準則”要根據選擇的控制圖進行選擇,并且要結合現場實際情況而定。如公差流控制的彩虹圖,基本就是單值圖,反應實時的檢測數據波動。那么此種最好選擇點超控制線,而不適用于“基于正太分布概率論的點落在n*σ內外”來判異了。建議選擇點超控制線,?同時也是企業治理系統的源源動力所在。如果沒有標準化,那么企業也就會停滯不前甚至下滑。所以,在管理實踐中,企業要對已證明有效的方法策略進行標準化處理,將其制定成為具體的工作標準,并在后期的工作中去積極的執行和推廣。

4.2 注重問題總結,妥善處理遺留問題

在一個PDCA循環中,不可能一次性解決所有問題,其中也必定會涉及到一些遺留問題,而這些遺留問題也將自動進入到下一個PDCA循環,由此反反復復螺旋上升。所以,在管理實踐中,特別是要加強對解決方案效果不顯著的問題的總結,以此為接下來PDCA循環提供可靠的參考依據。

5 總結

質量是設計出來的,作為研發部門,質量管理尤為重要。

公司應根據自身情況,培養既懂研發也懂質量管理的人員,并保證有效的監管執行,將質量管理學中通用模型PDCA充分并合理應用到汽車研發當中去,早期的暴露汽車研發過程的質量問題,并運用PDCA的循環特點,不斷地提升汽車研發質量,最大程度的保障研發產品的質量。

參考文獻

[1] 馬林.全面質量管理[M].中國科學技術出版社,2006年.

[2] 慶瑞,陳重.企業經營管理基本規律與模式[M]杭州;浙江大學出版社,2001.

[3] 童朝暉.PDCA循環理論在X公司質量管理中的應用研究[D].華東理工大學,2015.