PCB/金屬基互聯結構散熱性能初探

俞利 張婧亮

摘要:本文采用IcePak軟件對PCB/金屬基互聯結構進行熱性能仿真,初步研究了金屬基尺寸、形狀和間距等因素對芯片到空氣熱阻的影響。通過引入金屬基發現,可有效增強印制板的散熱性能,提高了設備的穩定性及可靠性。

關鍵詞:金屬基;互聯結構;熱阻;

引言

隨著電子技術的快速發展,電子元器件及電子設備功率密度的不斷增加,設備小型化的要求,同時芯片的主頻不斷提高、單個芯片的功耗逐漸增大,這些都將導致熱流密度急劇升高。如果各種發熱元器件散發出來的熱量不能夠及時有效地散發出去,就會造成熱量的積聚,從而導致各個元器件的溫度超過各自所能承受的溫度極限,降低電子設備的可靠性,使其失效[1]。因此,研究散熱方法,改善散熱結構,對提高電子產品的穩定運行具有重要意義。

本文以銅基作為金屬基材料,通過對不同金屬基尺寸、形狀和間距等因素進行熱仿真,得出金屬基尺寸、形狀、間距與芯片到空氣熱阻的關系,初步探索此種互聯結構的散熱性能。

1 PCB/金屬互聯結構建模

由于受到印制板上布局布線、芯片位置以及整體重量的影響,設計師不能為了達到散熱的目的而隨意設計銅基的尺寸及分布形式。因此需要仿真對比金屬材料具備不同尺寸及形狀、不同間距情況下,功能層內的溫度大小以及分布規律。

1)散熱條件設定為自然對流散熱+傳導散熱,環境溫度25℃;模型邊界屬性為opening,即模擬理想空曠環境;

3)電路板采用等效模型代替實際模型[2](八層板,兩層0.5oz(約17μm)全鋪銅),設定PCB尺寸為100mm×100mm×2mm:

4)假設芯片有80%功率產生的熱是通過金屬基散出的。

2 PCB/金屬互聯結構熱仿真分析

2.1金屬基材料分析

在本仿真條件下,發現選取不同的金屬材料(銅、鋁、鐵等),對于其散熱性能的影響并不大。由于金屬基厚度較大,可以充分將芯片的熱量通過橫向進行傳遞,再通過電路板將熱量散到空氣中。當電路板尺寸一定時,金屬的導熱系數達到一定值時,再換具有更高導熱系數的金屬材料,芯片散熱能力將不會得到明顯加強。介于此,以下仿真模型均以較常用的銅基作為金屬基材料進行仿真。

2.1銅基形狀分析

為研究銅基形狀對于芯片散熱性能的影響,設計了體積相等、面積相等但形狀不同的銅基。通過比較發現,開槽邊的散熱性能最好,圓形散熱性能最差。可見當同等體積時,適當增加銅基與PCB間接觸將有利于芯片散熱。

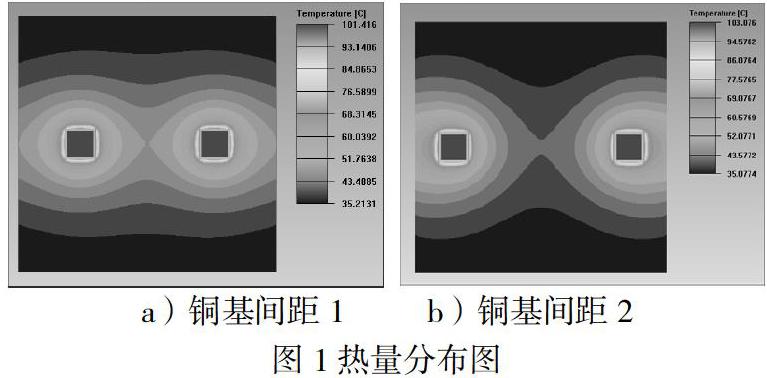

2.3銅基間距分析

由于實際使用時,電路板上可能含有不止一個大功率的芯片,工作時芯片間的熱量會存在相互耦合,造成散熱能力下降;并且距離越近,熱量耦合就越嚴重,越不利散熱。通過建立多組模型來仿真不同銅基間距下芯片的溫升情況,仿真表明銅基間距從0mm到30mm時,熱阻下降趨勢非常明顯;當芯片間距介于(30~60)mm時,隨著間距增大,芯片至空氣的熱阻基本無變化;當芯片間距大于60mm時,芯片至空氣的熱阻反而上升。根據此種模型的仿真結果,在實際設計中,基于小型化考慮,可以將大功率芯片間距設定為30mm,芯片至空氣熱阻最低,有利于芯片散熱。

圖1表示的是兩組不同間距的熱量分布圖。一般情況,間距越大,兩個芯片間熱耦合就越小,越有利于芯片散熱;但是由于間距越來越大,導致芯片距離板邊的距離也越來越近,當芯片距離板邊達到一定值后,芯片向板邊方向傳遞熱量就越困難,造成熱量積聚,導致溫升變高。極端情況就是芯片剛好處于板邊,此時芯片無法向板邊方向傳遞熱量。根據此種模型的仿真結果可知,間距不超過60mm時,散熱將達到最佳效果。

然而由于電路板的疊層不盡相同,橫向導熱系數不同,板子大小也不同,因此該最佳間距區間根據實際情況可能有所變動。實際設計印制板時,需要注意工作芯片的間距以及與印制板邊緣的距離。

2.4銅基尺寸及PCB尺寸影響

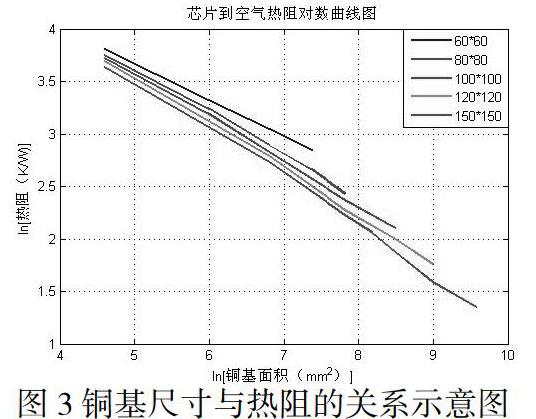

為了研究銅基尺寸及PCB尺寸對芯片散熱性能影響,取PCB尺寸5種,每種PCB尺寸對應5-7個銅基尺寸進行仿真,銅基尺寸及PCB尺寸影響如圖2所示。

由圖2可以看出,PCB尺寸的變化對芯片到空氣的熱阻影響不大,而銅基尺寸的變化對其影響顯著。無銅基的PCB的芯片到空氣的熱阻比銅基尺寸為10×10mm的大10K/W左右。隨著銅基尺寸增大,熱阻數值迅速減小。可見銅基的引入,大大增強了散熱效果。此外,當銅基尺寸達到一定值時,芯片到空氣的熱阻變化趨于平緩。

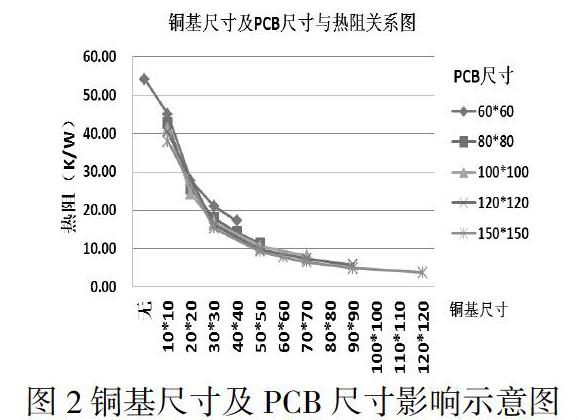

將圖2經過數據統計,可得出如圖3所示曲線關系,形成出熱阻與銅基尺寸的數學表達式,揭示埋入式銅基結構散熱能力規律,指導工程應用,進行可制造性設計。

3結束語

對PCB/金屬這種新型互聯結構散熱性能的研究發現:金屬基的引入,增強了印制板的散熱性能,使芯片工作時產生的熱量能夠及時有效地散發出去,提高了設備的穩定性及可靠性。通過仿真分析,當相同面積時,銅基與PCB的接觸邊長越大越有利于芯片散熱;當電路板上含有不止一個大功率芯片工作時其芯片位置排布的最佳間距。此次研究獲得的結論,可為印制板電路設計提供支撐,以尋找滿足設備小型化要求的最佳方案。

參考文獻:

[1] 趙惇殳.電子設備熱設計[M].北京:電子工業出版社,2009.

[2] 楊帆.電子線路板熱分析方法研究[J].電力電子技術,2011,45(1):91-92.

(作者單位:中國電子科技集團公司第二十九研究所)