乙烷裂解爐裂解氣中CO含量超標問題的分析

李帥

摘 要:通過對裂解爐裂解氣中CO含量增高原因的分析,提出解決方案,來達到提高產品品質,延長催化劑壽命的目的。

關鍵詞:裂解爐;裂解氣;CO

1 概述

某公司烯烴中心150萬t/a催化裂解(DCC)制乙烯裝置,年加工常壓渣油150萬t,裝置反再系統采用催化裂解(DCC)工藝技術,乙丙烷裂解爐及裂解氣精制與分離系統采用美國石偉公司工藝技術。裝置年產26萬t聚合級乙烯,33萬t聚合級丙烯產品;同時副產氫氣、混合碳四、裂解輕油和裂解石腦油產品。其中,裝置自產的乙烷和丙烷及公司DMTO裝置所產乙烷和丙烷作為裂解爐原料,裝置自產甲烷尾氣作為裂解爐燃料供裂解爐運行。

裂解爐F-4380/F-4390設計采用美國“S&W”技術,爐型為“USC-8M”,設計能力12.5t/h。裂解爐的平穩運行關乎整個裝置產品收率也影響著裝置的產品質量。

裂解爐產裂解氣與DCC裝置反再系統產油氣均送入分餾塔混合后,塔頂氣送入分離單元進行分離。裂解爐裂解氣中CO會被帶至脫乙炔保護床R-4450,而脫乙炔保護床采用的克萊恩鈀系催化劑與H2S和大量的CO接觸會導致催化劑中毒,降低了裂解氣中乙炔的轉化率,最終將影響到產品乙烯的質量(乙烯產品中乙炔含量超標)。針對裂解爐實際運行中裂解氣中CO含量超標問題進行了研究,并根據具體問題提出解決方案保證了裂解爐正常運行。

2 原因分析及解決方案

2.1 原料含雜質

裂解爐原料組裝成為DCC裝置自產乙烷、丙烷及DMTO裝置產乙烷、丙烷。因裝置工藝不同,其原料較傳統乙烯裝置乙烷、丙烷原料復雜。DCC裝置產乙烷、丙烷帶少量烯烴,在裂解過程中烯烴進行了二次反應生成焦炭,焦炭與稀釋蒸汽發生水煤氣反應產生大量CO,其反應公式為:C+H2O→CO+H2。DMTO裝置與傳統乙烯裝置原料、生產工藝不同,其產出丙烷中含有甲醇、二甲醚(甲醇制乙烯中間產物)等類含氧有機物,其進入高溫裂解爐進行了復雜的反應,產生CO、CO2、蟻酸等物質。

綜上,在原料帶入雜質后,裂解氣中CO會突然增高。通過對DCC裝置分離系統的優化操作,降低原料中的烯烴含量,不僅可保證裂解爐的穩定運行,也可充分回收了目標烯烴產品。而DMTO丙烷通過對其增加丙烷甲醇洗、水洗的工藝脫除了其中甲醇、二甲醚類物質,保證了丙烷原料質量(脫除前甲醇、二甲醚含量≥20000ppm,脫除后降至≤10 ppm)。

2.2 CO抑制劑的添加注入

目前裝置使用DMDS(二甲基二硫醚)作為抑制CO生成和結焦速率的添加劑。在正常運行裂解的條件下,DMDS分解后的硫化物與爐管中Fe和Ni結合形成硫化物,起到鈍化爐管的作用,避免因金屬爐管的催化作用而加劇結焦速率和裂解氣中CO的生成。因此,DMDS穩定連續的注入可以大大降低裂解氣中CO的生成量。

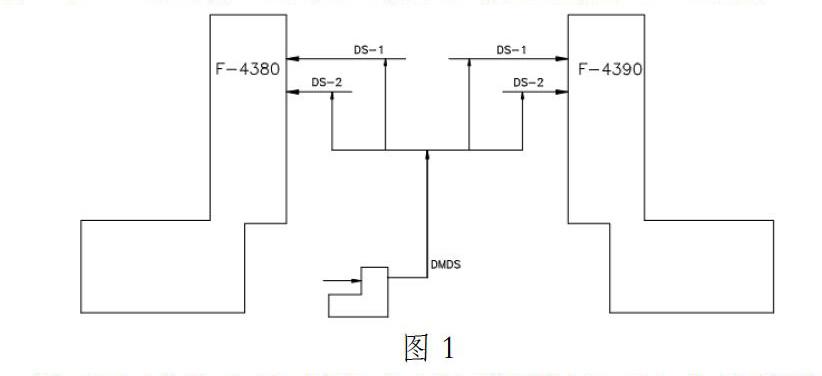

現場裂解爐原注入流程為注入泵分別向兩臺裂解爐共計四個注入點注入DMDS(如圖1)。但運行中發現,四個注入點注入的DMDS量分布不均,存在“偏流”的情況,個別注入點通過現場判斷甚至無DMDS注入,通過閥門開度無法達到調節個注入點的流量。常因此造成部分注入點DMDS中斷,裂解爐部分爐管裂解后CO升高。

針對上述注入流程存在的問題進行了注入流程技改:將四臺注入泵分別向四個注入點注入DMDS(如圖2),到達每個注入點注入量精確控制,保證助劑的連續注入抑制了CO的生成和生焦速率。經技改后,每臺裂解爐可以單獨控制DMDS注入量,在單臺裂解爐預硫化特殊工況下可單獨提高注入量,避免了技改前只能通過全部提高注入量的浪費操作方式。

2.3 減緩裂解爐結焦速率提高運行的穩定性

根據現場操作經驗來看,當裂解爐達到運行末期時,裂解氣中CO含量會逐步升高。因此,通過裂解爐的穩定操作抑制裂解爐的結焦速率,間接的減少了CO的生成量。穩定原料的進料壓力,穩定稀釋蒸汽的流量,穩定燃料氣壓力,從而達到實現穩定的反應溫度、一定的烴分壓及較短的停留時間的目的。在控制CO生成量的同時也得到最高的乙烯轉化率,減緩裂解爐的結焦,提高裂解爐的在線運行率。

3 結語

裂解爐裂解氣中CO含量不僅影響著裝置乙烯產品、脫甲烷塔塔頂氣產品(CO會混合于甲烷氫中),也會導致脫乙炔保護床催化劑中毒活性下降、床溫升高致使催化劑壽命縮短。因此,抑制裂解爐裂解氣中CO含量對裝置生產意義重大。通過裝置操作經驗摸索,提高裂解爐原料品質、改善抑制劑的注入流程、減緩裂解爐的結焦速率是抑制CO大量生成較為有效的手段。

參考文獻:

[1]張明東.乙烯裂解爐結焦抑制技術研究[J].四川化工,2009,12(2).