甲基八溴醚合成研究

宗先慶 李棟 張國強 孫美玲 林潤雄 袁振堯

摘 要:中間體醚化物的制備,由四溴雙酚A和甲代丙烯基氯在特定的催化劑下由低級脂肪醇鈉在堿性溶液中接枝反應制得。用3%的芐基三乙基氯化銨作為相轉移催化劑,溶劑的比例與四溴雙酚A的質量比為2:1,反應在50℃,然后升溫至65℃下反應5h后降溫抽濾得到中間體醚化物。甲基八溴醚的制備,以二氯乙烷作為第二步的反應溶劑,反應中采用四丁基三溴化銨作為反應的溴化劑,在50℃下滴加溴化劑8h,在水和乳化劑的作用下升溫到95℃蒸餾溶劑,降溫抽濾得到甲基八溴醚產品。

關鍵詞:溴化劑;甲基八溴醚;相轉移催化劑;反應溶劑;乳化劑

溴系深加工產品應用廣泛,品種眾多,已成為精細化工領域的重要分支,但目前大部分企業正處于技術和產品急需升級換代的關鍵階段。溴系阻燃劑具良好性價比和優異阻燃性能,多年來在阻燃材料產業中占據市場主導地位并將長期繼續保持,但部分溴系阻燃劑在使用過程中出現的環境問題也成為社會關注焦點。出于對人類健康和環境保護的考慮,人們在開發新型阻燃劑的同時,也在積極調整溴系阻燃劑的產品結構,甲基八溴醚經應用性能測試并在相關廠家試用證明,既可以作為廣譜阻燃劑使用,更是六溴環十二烷的最佳替代品,相比六溴環十二烷,在機械加工方面更易定型。該產品的開發對于突破不飽和直鏈、芳環定位定量溴化控制技術,實現六溴環十二烷的良好替代,占領中高端阻燃劑及材料的國際市場有著重大意義。在國家“十三五”規劃和產業結構調整的大方針下,阻燃劑甲基八溴醚面臨巨大的市場投資機遇,行業有望迎來新的發展契機。

1 實驗內容

1.1 主要原料

溴素,工業級(99%);四溴雙酚A,工業級(>99%);乙醇鈉,工業級(99%);乙醇,工業級(>99.5%);甲代烯丙基氯,工業級(>98%);四丁基溴化銨,工業級(>99%);芐基三乙基氯化銨,工業品(99%);二氯乙烷,工業品(98.5%);OP-10,(工業級),去離子水

1.2 實驗儀器

1000mL四口瓶、250mL滴液漏斗、恒溫水浴鍋、冷凝器、溫度計(100℃;200℃)、加熱套,500mL分液漏斗,攪拌裝置

1.3 試驗方法

在裝有攪拌器、溫度計、回流冷凝管、滴液漏斗、吸收裝置的1000mL四口瓶中,加入乙醇,四溴雙酚A和乙醇鈉,后加入3%芐基三乙基氯化銨作為相轉移催化劑,混合均勻后升溫至65℃滴加甲代烯丙基氯,并在65℃下反應5h后降溫抽濾得到中間體醚化物產品。

中間體產品加入到由二氯乙烷作為反應溶劑的1000mL四口瓶中,采用四丁基三溴化銨作為反應的溴化劑,在50℃滴加溴化劑的二氯乙烷溶液滴加完后反應5h升溫至95℃,最后在乳化劑的水溶液作用下得到甲基八溴醚產品。

2 結果與討論

2.1 中間體的制備

2.1.1 反應溶劑的選擇

對于反應溶劑的選擇進行了大量的實驗研究,最終確定低脂肪醇作為反應溶劑,將四溴雙酚A溶于溶劑中,然后在溶劑的作用下進行反應,制備的產品溴含量以及產率都比較理想。根據實驗探索,主要針對以下溶劑及溶劑的比例進行對比試驗,測試結果如下:

通過實驗研究,選用乙醇作為中間體產品的溶劑,產品的收率和技術指標均能達到要求,乙醇的市場價格也比較合理,所以選用乙醇作為中間體產品的溶劑。通過實驗研究溶劑與四溴雙酚A的比例為2:1為最佳的比例,當比例降低時,反應液較為粘稠影響了反應的傳質,反應效率低,但當比例增大時收率并沒有明顯的提高,卻給后處理帶來了極大的困難,因此采用溶劑與四溴雙酚A的比例為2:1為最佳。

2.1.2 相轉移催化劑的種類選擇

通過實驗驗證,采用芐基三乙基溴化銨作為反應的相轉移催化劑,比其他相轉移催化劑反應效果明顯。

2.1.3 相轉移催化劑反應配比的選擇

由于催化劑的價格昂貴,并且催化劑用量的加大對后處理帶來極大的問題,因此采用催化劑3%的加入量最適宜。

2.1.4 實驗溫度以及反應時間的選擇

實驗過程中溫度對反應的影響非常大,溫度直接影響化學反應的速率的同時,還將導致大量副產物的生產,影響產品的最終收率和產品質量。在中間體的制備過程中,通過對溶劑、四溴雙酚A、催化劑特性進行研究,通過反復的實驗確定在65℃的條件下反應5h,所得中間體純度最高,產品的收率合理。

2.1.5 堿的選擇

堿的加入對反應的進行有明顯的促進作用,但是堿的濃度及其堿性強弱對該反應的進行尤為重要。選用的堿不應太弱,太弱產品的反應速率將受到影響;可選擇的有叔胺類、碳酸鈉、甲醇鈉、乙醇鈉等堿性物質,要求溴含量和收率都要達到相應的標準,因此如何選擇合適的堿的比例十分重要,實驗過程中對堿的用量做了相應的對比實驗,實驗結果如下:

通過試驗數據表明,使用乙醇鈉,產品的收率,外觀和含量都比較好。試驗中乙醇鈉的作用是保證產品的轉化率及產品質量,乙醇鈉加入量的過多或者過少都對實驗的結果產生影響,乙醇鈉過多時產品中會有剩余乙醇鈉使得產品的顏色不夠理想,并且由于堿性過強,導致有副產物生成,反應不徹底;過少時,產品的轉化率達不到要求,經過實驗確定乙醇鈉的量為與四溴雙酚A摩爾比過量2.1:1時生成的中間體產率和轉化率都達標。

2.2 甲基八溴醚的制備

2.2.1 反應溶劑的選擇

由于中間體分子量相對較大,同時反應的進行較為劇烈,一般的溶劑對反應產品的顏色有很大的影響,基于以上考量需要一種溶劑,即能延緩產品的反應速率,又能起到很好的溶解效果;同時基于反應溶劑的好分離性、價格及環保等各方面考慮,進行溶劑的選擇,不同的溶劑對產品的收率和外觀的影響對比如下:

基于以上等多種溶劑選擇,最終確定的最佳溶劑為二氯乙烷,二氯乙烷作為反應的 產品溶劑,后處理也方便,市場價格合理,以此方法制備的產品質量和收率最好。

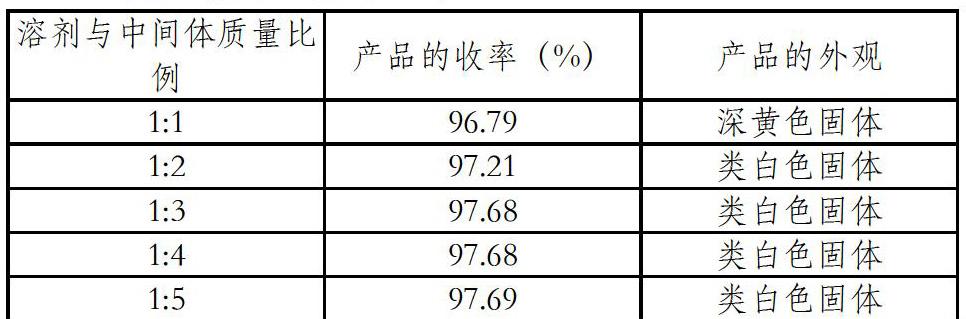

2.2.2 反應溶劑比例的選擇

二氯乙烷作為反應產品的溶劑,其最佳添加量為于中間體的摩爾比為1:3,以此方法制備的產品質量和收率最好。

2.2.3 反應溴化劑的選擇及其加入量

該步反應溴化劑的選擇對反應有重要的作用,溴化劑活性太強導致溴化反應速率過快,使反應出現斷鏈的現象,溴化劑活性太弱,起不到良好的溴化作用,因此必須選擇良好的溴化劑。

溴化劑的溴化程度的研究直接影響本步產品的制備,根據實驗探索,采用四丁基三溴化銨作為本反應的溴化劑,采用2.2:1的摩爾比加入最為適宜,溴化劑量不足反應不徹底,溴化劑過量會對后處理帶來較大困難,并且有副產物產生,導致含量偏低。

2.2.4 反應溫度及反應時間

該反應為溫和的溴化反應,為保證溴化劑不產生分解,并且產品在快速適宜的反應條件下進行,進行了如下的實驗。

在相同反應時間下,通過提高反應溫度,產品收率隨之上升。但是溫度到達50℃后收率并沒有明顯的升高,產品收率變化不明顯,同時四丁基三溴化銨出現分解的現象,產品顏色變化,最終確定反應溫度為50-60℃。

2.2.5 反應時間的優化確定

在最佳優化溫度下,隨著反應時間的延長,產品收率隨之增加。但是過多延長時間,體系中副產物隨之增加,雜質量增多,不利于產品質量。最終確定反應時間為5h。

2.2.6 乳化劑的選擇及使用量

經過多次試驗對比,反復試驗之后選用OP-10,產品的收率和外觀比較理想。通過實驗數據表明,采用乳化劑與中間體2%的實驗,所得到的產品收率、產品外觀及產品的含量為最佳,考慮到后期的處理困難及市場價格問題,最終確定選用乳化劑OP-10在水中的添加量為2%。

3 結論

通過上述試驗對反應時間、反應溫度,反應溶劑、原料比列、催化劑、溴化劑等進行對比研究,得到了最佳的選用和用量,縮短了反應時間,提高產品的收率和純度,避免了用量過多造成的原料浪費和環境污染。該項目以四溴雙酚A、甲代烯丙基氯與工業溴為主要原料,采用溶劑法,相轉移催化劑,通過接枝轉化、定位定量溴化技術經兩步反應合成了新型溴系阻燃劑甲基八溴醚,并將其阻燃劑應用于聚苯乙烯中,使其阻燃聚苯乙烯顆粒制備的EPS板中含有較高的極限氧指數通過特定的定位劑,實現該產品有機物苯環及直鏈雙鍵上的定位定量溴化,通過相轉移催化劑的應用實現四溴雙酚A的高效接枝,實現對六溴環十二烷的良好替代。

參考文獻:

[1]趙駿,楊武德.有機化學實驗[M].北京:中國醫藥科技出版社,2015.

[2]胡春.有機化學實驗(第2版)[M].北京:中國醫藥科技出版社,2014.

[3]章鵬飛.有機化學實驗[M].杭州:浙江大學出版社,2013.

[4]申東升.有機化學實驗[M].北京:中國醫藥科技出版社,2014.

[5]趙斌.有機化學實驗[M].青島:中國海洋大學出版社,2013.

[6]強亮生.精細化工綜合實驗[M].哈爾濱:哈爾濱工業大學出版社,2015.

作者簡介:

宗先慶(1978- ),男(漢族),山東省臨朐人,山東日興新材料股份有限公司研發中心主任,主要從事溴系精細化學品研究開發。

通訊作者:

李棟,男,漢族,壽光市科技局科員,主要從事研發項目申報及材料整理等相關工作。

基金項目:山東省技術創新項目