降低4號機組磨煤機單耗

王宇 劉浩

摘?要:4號機組磨煤機系統運行時,存在部分磨煤機電耗偏高的現象。磨煤機系統如果運行調整不當或者冗余運行,一方面會使設備損耗增加,造成機組經濟性降低;另一方面,會造成磨煤機系統單耗大量增加,磨煤機單耗在廠用電中占很大一部分,是考察發供電企業經濟效益的一個重要指標,降低磨煤機單耗、降低發電成本,從而提高經濟效益是我們工作的職責。

關鍵詞:機組;磨煤機;單耗

1 原因分析

1.1 磨煤機系統運行方式調整

根據機組負荷煤量及時調整磨煤機運行方式,合理安排磨煤機運行臺數,合理安排啟、停磨時間,對降低磨煤機電耗率影響很大。據統計,18年6月份機組負荷在500MW左右的時間約為113小時,約占月度總運行時間的15.7%。總煤量范圍為190t/h~220t/h。存在很大的選擇、優化空間。

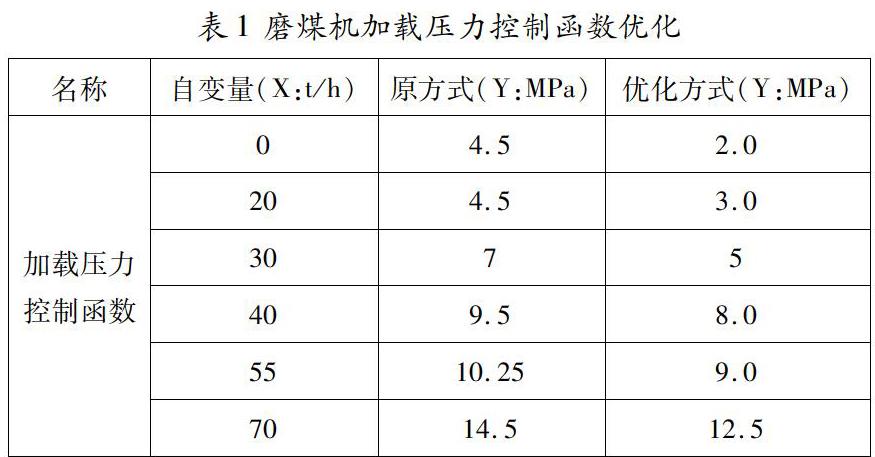

1.2 磨煤機系統運行參數優化

磨輥的加載力是磨煤機安全經濟運行的重要參數,隨著磨輥加載力提高,磨輥碾磨壓力增大,煤粉變細,磨煤出力提高,煤粉顆粒特性系數變大,磨煤單耗升高,但磨煤機設備振動加劇,磨損過快,碾磨部件使用壽命降低。

2 提出解決方案并論證

(1)根據機組負荷煤量及時調整磨煤機運行方式,合理安排磨煤機運行臺數,可以有效降低磨煤機電耗。

(2)在保證煤粉細度,確保磨運行安全的情況下,適當減小液壓油壓力,降低空載時最小液壓油壓,可降低磨煤機系統運行電流,減小磨煤機振動。

3 具體實施

根據上述分析的要因,制定相應改善方案:

制粉系統運行方式進行調整:

合理安排啟停磨時間。

采取對策:

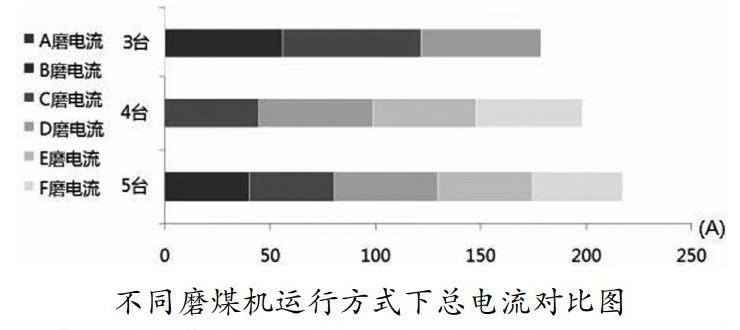

本月主要針對制粉運行方式進行調整,對特定負荷特定煤量下,調整制粉系統運行的方式來做實驗。分別針對降負荷至500MW時,4號機煤量在200t/h時,4臺制粉系統與5臺制粉運行的比較;以及早上升負荷時,負荷在350MW時,煤量150t/h左右,3臺制粉系統和4臺制粉系統運行的比較;

不同磨煤機運行方式下總電流對比圖

經過比較發現,兩種工況下,制粉系統運行總電流下降很明顯。總煤量在200t/h左右時,運行4臺磨煤機比運行5臺磨煤機約節省9.07%的電量,總煤量在150t/h左右時,運行3臺磨煤機比運行4臺磨煤機約節省12.2%d的電量。由此可見根據機組負荷煤量及時調整制粉運行方式對降低制粉系統耗率很關鍵。

制粉系統參數調整:

a、合理設置每臺制粉系統給煤量。

b、調整液壓油偏置、一次風量,在安全的前提下,確保磨煤機電流在較低水平。

采取對策:

例如,我們發現4E磨煤機運行電流偏大,未加液壓油偏置時,磨運行電流在52A左右,通過給液油壓設定負偏置后(-2MPa),發現在同等煤量下,磨運行電流穩定在45A左右,電流下降明顯。

4 成果分析及效果驗收

(1)根據機組負荷煤量及時調整磨煤機運行方式,合理安排磨煤機運行臺數,可以有效降低磨煤機電耗。

(2)在保證煤粉細度,確保磨運行安全的情況下,適當減小液壓油壓力,降低空載時最小液壓油壓,可降低磨煤機系統運行電流,減小磨煤機振動。

5 經濟效益和社會效益

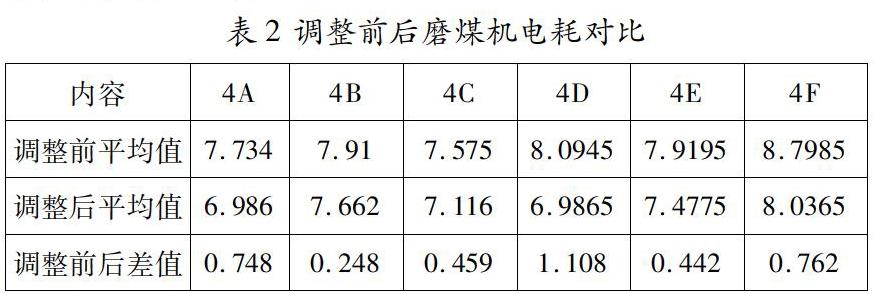

根據小指標系統統計的數據如下,可以看出,調整前后磨煤機電耗明顯下降。

明顯可知,調整后,平均制粉系統磨煤機單耗下降0.75kw·h/t,4號機組年消耗總煤量約為120萬噸。按照每度電0.36元計算,節約電量Q=120×0.75×10^4=90萬kW·h

即 通過調整,4號機組年節約電量約為90萬度

經濟效益 90×0.36=32.4萬元

按照每度電0.36元計算,則經濟效益約為32.4萬元。