電子束局部掃描對35CrMnSiA鋼組織和力學性能的影響

馬宇宇,李梅,邱浩,蔣建偉,楊一方

(1.北京理工大學 爆炸科學與技術國家重點實驗室, 北京 100081;2.河南北方紅陽機電有限公司, 河南 南陽 473000)

高初速、高威力彈藥是自動武器領域的熱點研究問題[1-2]。高膛壓發射是提高彈丸初速的主要方法,但在高膛壓等極限載荷發射環境下,普通彈藥形成的自然破片威力較低,而機械刻槽等[3]預控破片的方法不能滿足發射安全性的要求。

高能束控制破碎技術使用高能量密度的束流在材料表面按預先設定的軌跡進行掃描,使材料局部組織和性能發生改變,形成脆性網格結構,在爆炸載荷作用下,材料沿網格優先斷裂,得到相對規則的破片[4-5]。電子束是高能束的一種[6],在焊接[7-8]、材料表面改性[9]等方面有諸多應用。目前,許多學者對電子束掃描后彈體破碎性能進行了研究。Simon等人通過電子束或激光技術在不規則壁厚的彈藥殼體上形成預制破壞點,材料由此削弱進而在爆炸載荷下形成破片[10]。袁書強等通過扇形靶試驗考察了電子束局部淬火技術后40Cr、40CrMnSiB 殼體的破片威力[11]。Sheng等研究了高能電子束處理后合金鋼殼體的動態斷裂性能,結果表明相比于自然破片,電子束處理后殼體產生的破片形狀相對規則,有效破片率高[12]。但是,使用電子束局部掃描后彈體是否滿足高膛壓等極限發射載荷下力學性能的要求,目前尚不明確,國內外的研究也較少。

35CrMnSiA是低合金超高強度鋼,具有高強度、高韌性、較好的淬透性和焊接性,綜合力學性能良好,常作為彈體材料和對強度要求較高的彈丸零件[13]。本研究以35CrMnSiA鋼為試驗材料,通過掃描電子顯微鏡觀測、準靜態拉伸、硬度測試等試驗方法,研究了電子束掃描后35CrMnSiA鋼的顯微組織及強度、硬度、斷裂等力學性能,為電子束控制破碎技術在極限發射載荷下的應用提供參考。

1 試驗方法

靜態拉伸試件尺寸如圖1所示,使用北方材料科學與工程研究院寧波所LARA型電子束設備在其表面進行局部掃描,圖2為掃描網格示意圖,掃描網格間距d為5.0 mm,夾角θ為90°,本研究中定義掃描深度h為材料表面至掃描網格橫截面底端的距離,選取1.5 mm、2.0 mm、2.5 mm、3.0 mm 4種掃描深度進行靜態拉伸試驗,并選取未經電子束掃描處理的試件進行對比。電子束局部掃描后試件經回火處理消除殘余應力的影響。使用線切割在電子束掃描網格的橫截面切取掃描電子顯微鏡觀測試樣,采用4%硝酸酒精溶液腐蝕后,通過Hitachi S4800掃描電子顯微鏡對電子束掃描區域形貌和顯微組織進行觀測。使用HMV-2型顯微硬度計對電子束掃描區域的橫截面進行顯微硬度測試。靜態拉伸試驗后通過Hitachi S4800型掃描電子顯微鏡對拉伸試件的斷口形貌進行觀測。

圖1 靜態拉伸試件

圖2 電子束掃描網格示意圖

2 結果與分析

2.1 電子束掃描區域形貌及組織

高能量密度的電子束在殼體表面掃描后,作用區域材料迅速熔化或汽化,由于電子束掃描時間極短,材料又迅速冷卻凝固,在熔化-凝固過程中,由于自身的激冷作用,使材料組織結構發生改變。

圖3為電子束掃描區域整體形貌。由圖3,掃描區域可以分為3個部分:基體、改性區和孔洞。改性區呈錐狀,改性區底部存在釘形孔洞,孔洞的形成與電子束和金屬材料的復雜的相互作用有關,有利于爆炸載荷下破片的形成,但會降低材料的力學性能。圖4為孔洞的局部放大圖。由圖4,孔洞內表面凝結著球狀固體小顆粒,應為汽化的金屬物質快速液化凝固所導致的現象。電子束掃描區域顯微組織如圖5所示,改性區經電子束掃描后迅速冷卻、回火熱處理,晶粒得到細化,材料組織為回火托氏體,基體組織主要以馬氏體為主。

圖3 電子束掃描區域整體形貌

圖4 孔洞局部放大

圖5 電子束掃描區域顯微組織

2.2 掃描深度對材料強度的影響

未處理試件的抗拉強度平均為1 901.5 MPa,不同電子束掃描深度下試件的抗拉強度如表1所示。由表1,電子束掃描試件的抗拉強度均小于未處理試件,抗拉強度的下降量隨掃描深度的增加呈先增大后減小的趨勢。

表1 不同掃描深度下試件的抗拉強度

在掃描深度為2.0 mm時,試件抗拉強度為1 667.0 MPa,比未處理試件下降14.1%,下降量最大。圖6為掃描深度為2.0 mm的電子束掃描試件與未處理試件的力-位移曲線,位移由材料試驗機橫梁給出,其余深度下力-位移曲線與其相似。由圖6所示,電子束掃描試件與無處理試件均無明顯的屈服階段,但電子束掃描試件在拉伸過程中發生突然斷裂,主要原因應為電子束掃描區域存在如圖1所示的孔洞,使試件在拉伸過程中出現應力集中,導致試件過早斷裂。在電子束掃描試件斷裂前,其拉力-位移曲線稍低于無處理試件,說明改性區的塑性比基體稍高。

圖6 力-位移曲線

2.3 顯微硬度分布規律

由于改性區寬度較小,幾乎不可能通過由改性區截取試件進行拉伸試驗的方法獲得抗拉強度。硬度測試中,硬度壓頭所引起的變形與拉伸試驗中抗拉強度所對應的變形相似,顯微硬度的測試可以較好地反映出材料的強度特性。

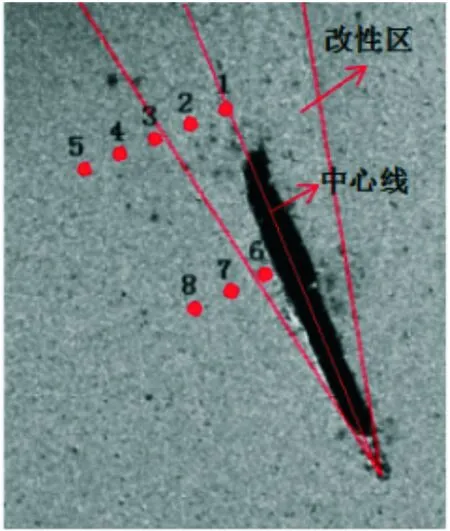

由2.2節,電子束掃描深度為2.0 mm時,試件抗拉強度下降最大,故本節選取掃描深度為2.0 mm的典型區域進行硬度測試,測點分布如圖7所示,測點1~5位于孔洞上方0.2 mm處,測點6~8位于孔洞中部,測點間隔均為0.2 mm。共進行2組試驗,第一組和第二組試驗材料基體的顯微硬度分別為588HV、606HV,平均值為597HV。孔洞上部、中部材料的顯微硬度隨距改性區中心距離的變化如圖8所示。由圖3、圖7,在距離小于0.2 mm時,測點基本位于改性區內,孔洞上部改性區的顯微硬度平均值為533HV,比基體材料平均下降10.7%,孔洞中部改性區的顯微硬度平均值為555HV,比基體材料平均下降7.1%。隨著距改性區中心距離的增加,材料的顯微硬度均呈現先減小后增大的趨勢。硬度最小值大致位于改性區與基體的交界區域處,距改性區中心0.4 mm,孔洞上部材料硬度最小值平均為421HV,比基體材料下降29.5%,孔洞中部材料硬度最小值平均為522HV,比基體材料下降12.6%。

圖7 顯微硬度測點分布示意圖

圖8 電子束掃描區域硬度分布

處于孔洞中部位置材料的硬度比上部普遍偏高,這主要由于改性區中部寬度較小,電子束掃描后冷卻速度更快,有效地阻止晶粒的長大,起到細晶強化的作用,從而使硬度提高。

2.4 斷裂及斷口分析

拉伸試件斷后宏觀形貌如圖9所示。圖9(a)中未處理試樣斷口處可以看到明顯的頸縮,而圖9(b)中電子束掃描深度為2.0 mm的試樣沿掃描網格斷裂,幾乎沒有頸縮現象,其余深度下試件斷裂形式與其相同。圖10為其在掃描電鏡下的斷口形貌。由圖10,低倍掃描電鏡下,斷口宏觀形貌較平整,高倍下斷口上部觀察,到平坦的“類解離”小平面,撕裂棱,韌窩和河流狀花樣斷裂形式為準解理斷裂;斷口中部宏觀形貌呈交錯的臺階狀,微觀形貌為河流狀花樣,斷裂形式為解理斷裂。圖11為未做電子束掃描處理試件的斷口形貌。如圖11(a),斷口中心為韌窩,窩心存在第二相粒子,斷口邊緣存在剪切唇,微觀形貌如圖11(b)所示,存在細小的韌窩。未處理試件的斷裂形式為韌窩斷裂。

圖9 拉伸試件斷后宏觀形貌

圖10 電子束掃描試件斷口形貌

圖11 未處理試件斷口微觀形貌

3 結論

1) 35CrMnSiA鋼經電子束掃描后可以分為三個區域:改性區、孔洞、基體,改性區組織主要為回火托氏體。電子束掃描試件的抗拉強度均小于未處理試件,抗拉強度的下降量隨掃描深度的增加呈先增大后減小的趨勢。電子束掃描試件拉伸斷裂形式為解理斷裂和準解理斷裂的混合斷裂,而未處理試件為韌窩斷裂。

2) 在掃描深度為2 mm時,隨著距改性區中心距離的增加,孔洞上部和中部材料的顯微硬度均先減小后增大。硬度最小值位于孔洞上部的改性區,平均為421HV,比基體材料下降29.5%。改性區中部顯微硬度高于相應位置改性區上部的顯微硬度。

致謝:感謝北方材料科學與工程研究院寧波所在電子束加工方面提供的幫助。