不同磨料對硬質合金刀片化學機械拋光的影響*

2 2

(1.湘潭大學機械工程學院 湖南湘潭 411105;2.湘潭大學復雜軌跡加工工藝及裝備教育部工程研究中心 湖南湘潭 411105;3.湖南大學國家高效磨削工程技術研究中心 湖南長沙 410082)

硬質合金以其強度和硬度高、耐磨性好、紅硬性好、熱膨脹系數小、彈性模量高以及化學穩定性好等一系列優良性能,已成為現代社會和新技術領域不可缺少的刀具材料[1-2]。硬質合金刀具在生產制造過程中,其前刀面的表面加工質量是影響刀具切削性能、使用壽命和生產效率等的重要指標之一[1]。化學機械拋光技術(Chemical mechanical polishing,CMP)作為一種超精密加工方法,其目的是通過降低表面粗糙度、去除研磨和磨削后的機械損傷層來獲得高質量的表面[3-5]。因此在硬質合金刀具生產時通過CMP改善前刀面表面質量,為提高刀具整體性能提供了新的思路和方法[6-8]。

目前一些學者研究了不同硬度磨料對CMP拋光材料去除率及表面質量的影響。YUAN等[9]研究了不同硬度磨料對碳化硅球化學機械拋光的影響,結果表明:接近氧化層硬度的氧化鈰磨料和氧化鋯磨料拋光效果最好,拋光后的碳化硅球表面粗糙度Ra為10 nm,其次是氧化鐵磨料和氧化鉻磨料。王金普等[10]研究了4種磨料(Al2O3、SiO2、CeO2、Fe2O3)在相同條件下對微晶玻璃化學機械拋光的影響,結果表明,采用氧化鋯磨料的拋光液得到的微晶玻璃表面質量最好,其材料去除率達到100.4 nm/min,表面粗糙度Ra為0.4 nm。這些研究表明,磨料硬度是CMP拋光材料去除率及表面質量的重要影響因素之一。目前,對硬質合金刀片CMP的研究大多采用碳化硅磨料和氧化鋁磨料,通過優化工序和工藝參數來獲得好的拋光質量[11-12]。另外,對硬質合金刀片CMP拋光機制研究較少,且所使用的磨料為經驗選取,在拋光過程中發現拋光時間較長、效率低。因此,本文作者通過實驗研究不同硬度的磨料對硬質合金刀片CMP加工后的材料去除率和表面質量的影響,為硬質合金刀具CMP材料去除機制的研究,同時也為提高硬質合金刀片CMP拋光質量和效率提供理論依據。

1 實驗部分

1.1 實驗儀器和材料

硬質合金刀片前刀面表面由許多不同形狀的微凸峰和凹谷組成,采用JB-1C表面粗糙度測量儀測量輪廓算術平均偏差Rav、最大峰谷距Rmax、中線截距平均值Sm[13],如圖1所示。利用VHX-200超景深三維顯微系統觀察拋光前后刀片的表面形貌,如圖2所示。

圖1 JB-1C表面粗糙度測量儀Fig 1 JB-1C surface roughness measuring instrument

圖2 超景深三維顯微系統VHX-2000 系列Fig 2 VHX-2000 series of three dimensional microscopic system of super depth of field

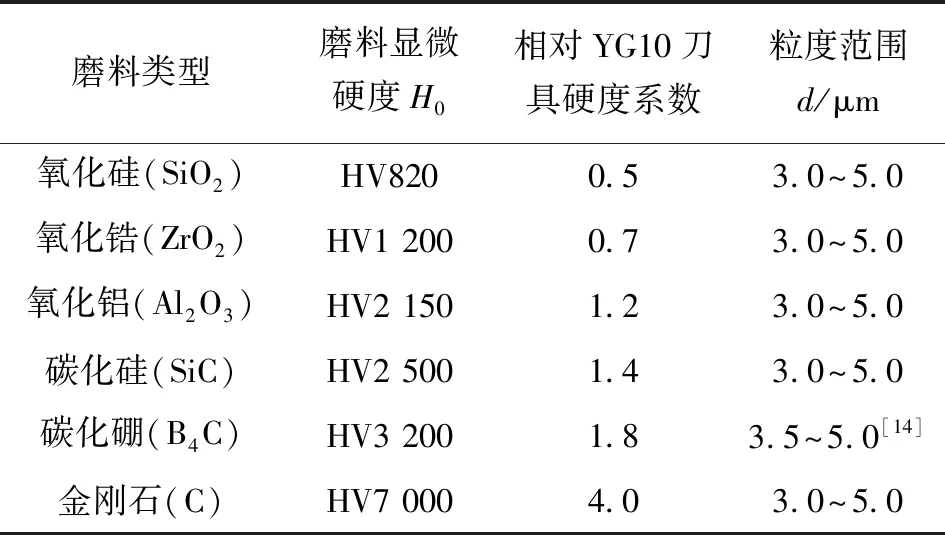

實驗采用的6種微納米磨料的力學性能參數如表1所示[9]。實驗樣品為牌號YG10的硬質合金刀片,所有樣品經過磨削工藝,其力學性能如表2所示。

表1 不同微納米磨料的力學性能參數Table 1 Mechanical properties of different micro and nanoscale abrasives

表2 硬質合金刀片的力學性能Table 2 Mechanical properties of cemented carbide tool

1.2 拋光實驗

在Nanopoli-100型拋光機(如圖3所示)上進行YG10刀具前刀面CMP加工實驗。拋光墊采用聚氨酯拋光墊,拋光工藝參數如表3所示。采用精度為0.001 g的電子分析天平BS200S測量實驗前后硬質合金刀片的質量。

表3 拋光工藝參數Table 3 Polishing process parameters

圖3 Nanopoli-100型拋光機Fig 3 A polishing machine of Nanopoli-100

通過如下公式計算硬質合金刀片的材料去除率:

(1)

式中:RMR為硬質合金刀片的材料去除率(nm/min);m0為拋光前硬質合金刀片的質量(mg);m1為拋光后硬質合金刀片的質量(mg);ρ為硬質合金刀片的密度(g/cm3);S1為硬質合金刀片前刀面表面積(mm3);t為拋光時間(min)。

2 結果與分析

2.1 磨料對硬質合金刀片CMP材料去除率的影響

6種不同硬度磨料對硬質合金刀片表面材料去除率如圖4所示,無磨料拋光液對硬質合金刀片的材料去除率最低;隨著磨料硬度H0的增加,有磨料拋光液對硬質合金刀片的材料去除率存在上升的趨勢;金剛石磨料顯微硬度遠大于其他磨料顯微硬度,其材料去除率也遠大于其他磨料。這是因為硬質合金刀片表面與氧化劑的化學反應速率很慢,磨料的機械作用可以促進硬質合金刀片表面化學反應;而高硬度金剛石磨料的加入進一步促進了CMP過程中的化學反應,提高了硬質合金刀片CMP材料去除率。

圖4 不同磨料對硬質合金刀片前刀面材料去除率的影響Fig 4 The in fluence of the material removal rate of cemented carbide blade front face by different abrasives

2.2 磨料對硬質合金刀片拋光前后表面質量的影響

使用JB-1C表面粗糙度測量儀測量硬質合金刀片表面輪廓算術平均偏差Rav、最大峰谷距Rmax和中線截距平均值Sm。圖5顯示了不同磨料對硬質合金刀片表面粗糙度的影響。

圖5 6種磨料對硬質合金刀片拋光后的表面粗糙度的影響Fig 5 Effect of 6 kinds of abrasives on the surface roughness of cemented carbide blades after polishing (a)the arithmetical mean deviation of the profile;(b)the maximum peak valley distance;(c)the median intercept

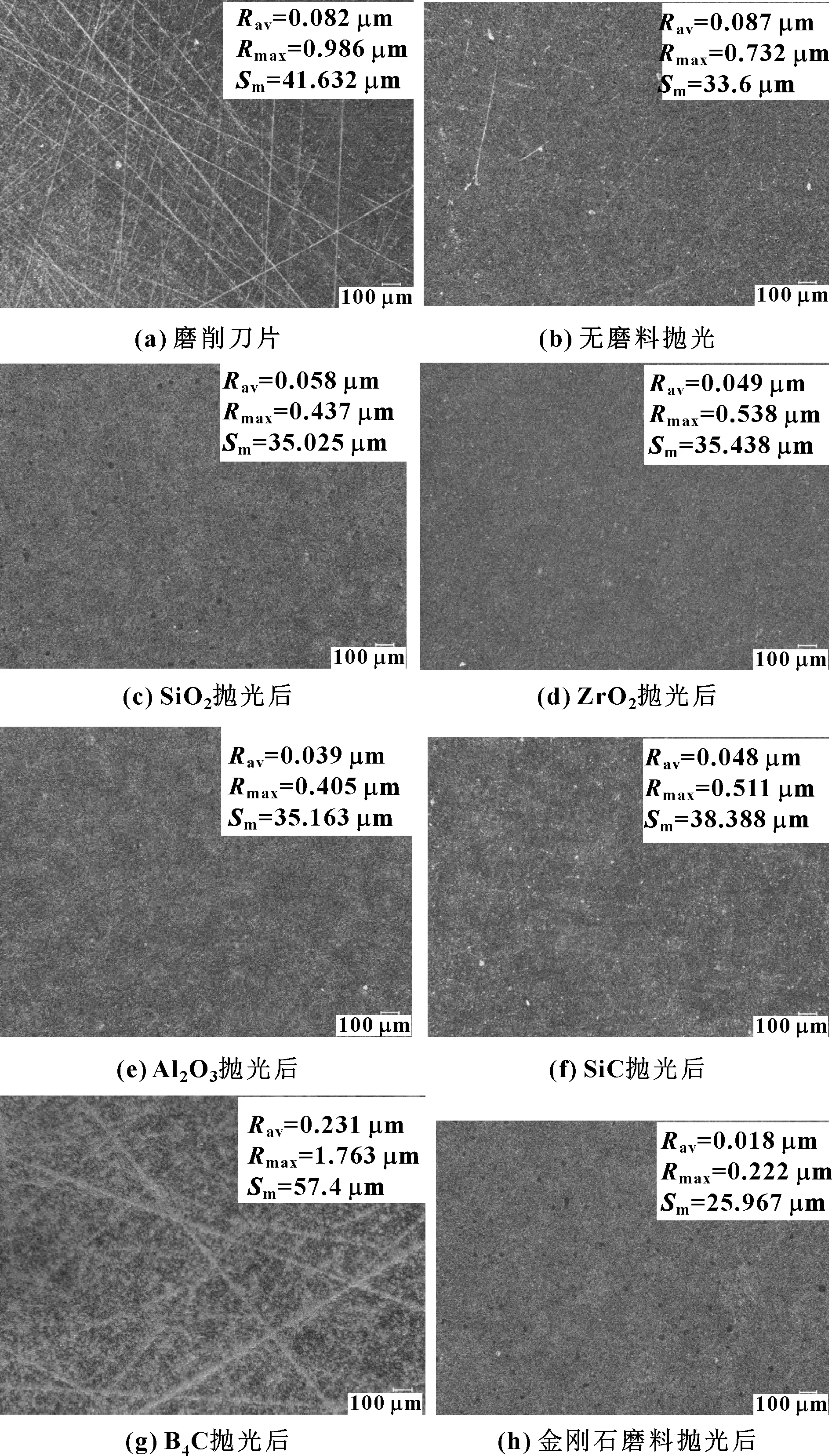

由圖5可知,與氧化硅磨料、碳化硅磨料和碳化硼磨料相比,顯微硬度最大的金剛石磨料拋光YG10硬質合金刀片后的Rav、Rmax和Sm最小,分別為0.018、0.222和25.967 μm;氧化鋁磨料次之,Rav=0.039 μm、Rmax=0.405 μm和Sm=35.163 μm;其次是氧化鋯磨料、氧化硅磨料、碳化硅磨料;碳化硼磨料拋光硬質合金刀片后,其表面質量比拋光前更差,Rav、Rmax和Sm都非常大,這是因為碳化硼磨料存在粒徑分散性大的缺點,在拋光過程中不易控制硬質合金刀片最終表面粗糙度以及容易造成硬質合金刀片表面劃痕較多[15],如圖6(g)所示。

圖6 不同磨料拋光后刀片前刀面表面形貌Fig 6 Surface topography of blade rake after polishing with different abrasives (a)surface of grinding blade;(b)abrasive-free polishing surface;(c)polishing surface with SiO2;(d) polishing surface with ZrO2;(e)polishing surface with Al2O3;(f)polishing surface with SiC;(g)polishing surface with B4C;(g)polishing surface with diamond

拋光前后硬質合金刀片前刀面表面形貌如圖6所示。圖6(a)所示是拋光前(磨削)刀片表面形貌,圖6(b)所示是無磨料拋光后的表面形貌,與磨削刀片相比較,無磨料拋光產生的亞表面劃痕明顯減少;氧化硅磨料硬度小于刀片表面硬度,不能完全去除氧化層,拋光后的刀片表面質量較差,如圖6(c)所示;而碳化硅磨料硬度大于刀片表面硬度,磨料穿過刀片表面氧化層,劃傷刀片表面,造成刀片表面質量很差,如圖6(f)所示;由于氧化鋯和氧化鋁磨料的顯微硬度接近硬質合金刀片硬度,只去除硬質合金刀片表面氧化層,而且磨料的機械作用不會損傷硬質合金刀片表面,獲得較好的表面質量[9],如圖6(d)、(e)所示。

由2.1節可知,氧化鋯和氧化鋁磨料顯微硬度比金剛石磨料顯微硬度小得多。由于硬質合金刀片的表面與氧化劑發生化學反應的速率很慢,材料去除率較低,而磨料的機械作用可以促進硬質合金刀片表面化學反應,所以低硬度的氧化鋯和氧化鋁磨料難以達到最佳RMR和表面質量。

LEE等[16]研究發現,金剛石磨料比其他磨料具有更高的RMR和優異的劃痕能力,金剛石磨料的加入增加CMP過程中的化學反應,并在CMP過程中增加了機械應力,因此金剛石磨料拋光后的刀片表面質量最佳,如圖6(h)所示。

從劃痕結果和表面形貌結果可以看出,氧化硅磨料、氧化鋯磨料、氧化鋁磨料和碳化硅磨料只是去除硬質合金刀片劃痕周圍氧化層,減少了表面劃痕等缺陷;而金剛石磨料整體降低劃痕深度,獲得最佳表面粗糙度。

2.3 討論與分析

由2.1節和2.2節可知,碳化硼磨料存在粒徑分散性大的缺點,在硬質合金刀片CMP過程中,對磨削刀片表面造成更大的機械損傷;在氧化硅磨料、氧化鋯磨料、氧化鋁磨料和碳化硅磨料CMP過程中,刀片表面材料去除率較低,但得到比磨削刀片好的表面質量,并且刀片表面劃痕明顯去除;在金剛石磨料CMP過程中,刀片表面材料去除率最高,表面形貌最佳。低硬度磨料對硬質合金刀片表面劃痕的拋光機制如圖7所示,金剛石磨料對硬質合金刀片表面整體的拋光機制如圖8所示。

氧化硅磨料對硬質合金刀片表面劃痕的拋光機制如圖7(a)所示。硬質合金刀片表面劃痕區域容易與CMP中氧化劑發生化學反應;氧化硅磨料的機械作用去除在劃痕周圍區域的氧化層;由于氧化硅磨料硬度小于硬質合金刀片硬度,無法完全去除刀片表面氧化層,留下殘余氧化層,拋光的表面質量較差。

氧化鋯和氧化鋁磨料對硬質合金刀片表面劃痕的拋光機制如圖7(b)所示。硬質合金刀片表面劃痕區域容易與CMP中氧化劑發生化學反應;磨料的機械作用去除在劃痕周圍區域的氧化層,而硬度接近硬質合金刀片的氧化鋯和氧化鋁磨料,去除劃痕周圍區域的氧化層時,不會損傷硬質合金刀片表面,又能剛好去除刀片表面氧化層,獲得較好的表面質量。

碳化硅磨料對硬質合金刀片表面劃痕的拋光機制如圖7(c)所示。硬質合金刀片表面劃痕區域容易與CMP中氧化劑發生化學反應;磨料的機械作用去除在劃痕周圍區域的氧化層,而碳化硅磨料的硬度大于硬質合金刀片的硬度,去除劃痕周圍區域的氧化層時,磨料穿透硬質合金刀片表面氧化層,對刀片表面造成機械損傷,拋光后的表面質量很差。

圖7 低硬度磨料對硬質合金刀片表面劃痕的拋光Fig 7 Polishing of the scratched surfaces of cemented carbide blades with low hardness abrasives (a)polishing with SiO2abrasive;(b)polishing with ZrO2 and Al2O3 abrasives;(c)polishing with SiC and B4C abrasives

如圖8所示金剛石磨料是整體去除硬質合金刀片表面氧化層。首先,金剛石磨料通過CMP中的機械作用去除刀片表面的氧化層,如圖8(a)所示,硬質合金刀片表面劃痕區域容易與CMP中氧化劑發生化學反應;金剛石磨料的機械作用去除硬質合金刀片表面氧化層后,并在整個硬質合金刀片表面產生機械應力,如圖8(b)所示;然后,化學物質在CMP拋光中的擴散隨著磨料在工件上施加的機械應力增加[17],在機械應力區域的表面與氧化劑發生化學反應,如圖8(b)所示,最后金剛石磨料通過機械作用去除由機械應力引起的化學反應層,如圖8(c)、(d)所示。因此金剛石磨料比其他低硬度磨料能更快地去除應力區域,獲得高材料去除率,并有效地降低了硬質合金刀片整體劃痕深度,得到了更好的表面質量。

圖8 金剛石磨料對硬質合金刀片表面整體的拋光Fig 8 Polishing of carbide blade surface with diamond abrasive

3 結論

(1)低硬度氧化硅磨料、氧化鋯磨料、氧化鋁磨料、碳化硅磨料和碳化硼磨料的機械作用,只能去除硬質合金刀片表面局部劃痕區域;接近硬質合金刀片硬度的氧化鋁磨料,獲得了較好的表面質量,其RMR為98.126 nm/min,Rav為0.039 μm,Rmax為0.405 μm,Sm為35.163 μm。

(2)硬度最大的金剛石磨料,在硬質合金刀片表面上產生機械應力,促進化學反應,能更快地去除刀片表面材料。因此,金剛石磨料可以達到比其他磨料更高的RMR和更好的表面質量,其RMR為343.441 nm/min,Rav為0.018 μm,Rmax為0.222 μm,Sm為25.967 μm。

(3)考慮到金剛石磨料價格昂貴,在硬質合金刀片粗加工時可以選用氧化鋁磨料,精加工時選用金剛石磨料。