基于SAP 大數據的重點設備問題專項維護方法

涂文平

(北京奔馳汽車有限公司,北京 100176)

0 引言

現代制造企業的自動化程度越來越高,機器人、桁架機械手、自動滾道、自動轉運車等的大量應用大大減少了工人的數量[1]。同樣,自動化程度的提高意味著相應維護工作的加重。發動機工廠是典型的高端、智能加工企業,缸蓋生產線集成了五軸聯動高精度加工中心、機器人、桁架機械手、自動化立體庫及RBG 無人運輸車等技術,整條生產線除了個別人工目檢工位外,實現了高度的自動化。自動化設備的特點是減少了大量人工的操作,但是卻帶來了大量設備故障的風險,也對設備維護工作提出了更高的要求。本文研究的目的是通過維修經驗的積累,維修數據的分析,對整條生產線制定專項的重點問題專項維護清單。通過周期性、高頻次的檢查和維護,一方面減少設備的緊急性停機,減少生產線的產量丟失;另一方面可以及時發現問題、及時修復,避免更大的設備損壞,降低維護成本。

提出了一種基于SAP 系統的大數據分析、建立設備故障樹并制定重點問題專項維護的方法[2]。北京奔馳汽車有限公司的設備維護工作充分利用SAP 系統數據儲存及管理功能,從2014年起,逐步將設備預防性維護、修正性維護以及緊急性維護等日常工作及所有備件信息錄入到SAP 系統中。各類維護工作以工單的方式呈現在SAP 系統,每一條工單包含設備功能位置、發生時間、具體原因、解決方法、損耗備件、工時長度等信息。截至2018 年5 月,系統中積累了大量維修工作的信息,通過對這些數據的分類、整理及優化,可以建立每臺設備的故障樹模型,進而根據設備故障類信息制定對于重點問題的周期性預防性維護,采取有針對性的工作,提高生產線設備的運轉率,降低設備維修成本。

1 SAP 大數據采集

從2014 年起,維修人員逐漸將每天的工作內容以工單的形式錄入到SAP 系統里面。其中包括預防性維護清單(WART)、修正性維護清單(ISAU)、緊急性維護清單(INST)等,每一條工單包含設備功能位置、發生時間、具體原因、解決方法、損耗備件、工時長度等信息。缸蓋生產線從2014 年至2018 年5 月的所有維護記錄見表1。

從SAP 系統中獲取預防性維護清單(WART)6915 項,修正性維護清單(ISAU)4243,緊急性維護清單(INST)5012 項,共計16 170 項[3]。

圖1 SAP 數據收集

表1 缸蓋生產線維護數據表格

2 建立設備故障樹

在獲取了缸蓋生產線所有設備的維護數據后,依據功能位置為設備建立各自的維護歷史清單,從而為設備故障樹提供了數據庫。設備故障樹按照時間軸順序,只記錄設備重大故障、設備改造、設備重大維修等信息,因此需要對從SAP 獲取的16 170 條數據進行篩選和優化[4]。圖2 是缸蓋生產線某缸蓋壓裝/試漏設備從2014 年至2018 年5 月的故障樹,共包含重大維修或改造記錄31 條。時間軸從2012 開始,代表該設備的制造時間是2012 年。

故障樹上,每一年對應著一個分支,每一個分支又生成許多的枝節,代表著重要的維護信息。對所有的枝節用不同顏色進行標注,其中,紅色、黃色和綠色分別代表重大故障、非生產時間的重大維修、設備改造。據此方法,共建立了65 臺設備的故障樹,清晰地顯示了每一臺設備各個時間段的維修信息及狀態。另外,也能發現了一些頻繁故障的發生次數及周期,為下一步有針對性的預防性計劃提供數據支撐。

3 制定專項維護清單

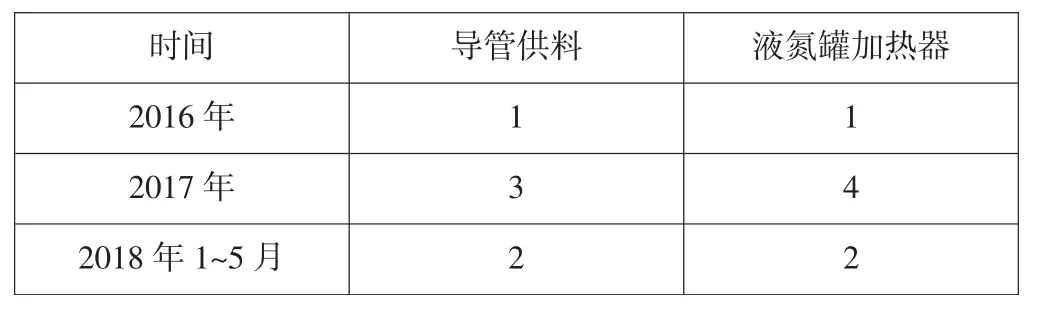

在完成了單臺設備故障樹的建立之后,就需要對所有枝節的維護信息進行梳理和分類,才能夠找到其中的“灰犀牛”故障(即之前發生過、將來肯定會發生的故障)。仍然以前面的缸蓋線某壓裝/試漏設備為例,依據SAP 系統維護清單數據,共統計此臺預防性維護清單(WART)96 項、修正性維護清單(ISAU)247、緊急性維護清單(ISAU)662 項,共計1005 項[5]。然后分析這些條目,從中找到對設備運行影響大并且頻繁發生的2 個“灰犀牛”故障,即導管供料單元和液氮罐加熱器故障(表2)。

圖2 壓裝/試漏設備故障樹

表2 “灰犀牛”故障統計 次

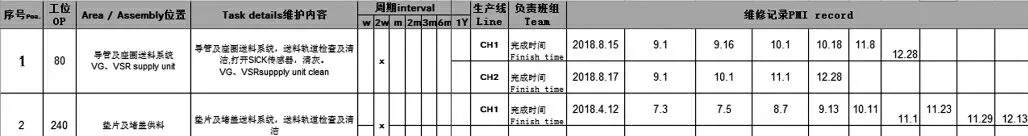

圖3 專項維護清單(部分)

圖4 2018 年重大停機事件趨勢

依據上面方法,一共整理出了影響生產線運行的重大問題33 項,并依據過往5 年發生的頻次,制定合理的預防性維護周期。同普遍的設備預防性維護工作相比,專項維護清單更具有針對性,并且依據歷史數據能夠大大提高預防性工作的準確性。

4 實施案例

北京奔馳汽車有限公司2018 年計劃產量比2017 年高10%以上,因此生產線設備的維護工作面臨巨大挑戰。缸蓋生產線2018 年的7~9 月份重大停機數量居高不下,生產和維修部門承擔著巨大的壓力。此時,缸蓋生產線重點問題專項維護清單提供了一種高效的問題解決方法,從9月下旬開始實施,對生產線33 項重點問題集中檢查、專項維護。從10 月開始,重大停機數量大大降低,接下來的11~12 月份的情況也保持基本穩定(圖4)。

當然,設備的故障發生具有周期性和偶發性等特點,專項維護清單不可能消除所有的停機,但是隨著不斷優化專項維護清單,并能夠持久、有效地實施,長遠來看,一定能夠對整條生產線設備的運行狀況做到基本可控。

5 結論

提出了一種基于SAP 系統的大數據分析,建立設備故障樹并制定重點問題專項維護的方法。利用SAP 系統里面設備維護的大數據信息,篩選并整理出每臺設備的重要故障及改造信息,建立重要信息的設備故障樹,制定整條生產線的重點問題專項維護清單。重點問題,專項維護,實踐證明,能夠高效地解決設備的頻發故障,提高設備的運行率。然而,此方法還存在一些不足的地方,比如大數據信息的準確性以及可信度,以及專項維護工作實施的有效性等[6]。這些問題將在以后的工作中不斷修正和優化,提高信息的真實度,保證實施的有效性,從而提高生產線設備的可用率,降低維修成本。