鍋爐水冷壁管爆管原因分析及防范措施

黎子鋒

(廣州恒運企業集團股份有限公司,廣東廣州 100000)

0 引言

鍋爐10 年來運行良好,但在2018 年1 月9#鍋爐在運行中水冷壁管出現爆管現象,爆管位置見圖1。

圖1 水冷壁管穿孔對應爐膛外壁位置

1 試驗與分析

1.1 簡介

爆管的兩根鰭片焊接的膜式內螺紋水冷壁管,材料牌號為SA210C,規格為Φ63.5×7.5 mm,工作壓力為18.77 MPa,工作溫度為361 ℃。水冷壁穿孔部位離地面約26 m 處。

1.2 宏觀分析

水冷壁穿孔位置兩側斜上方約2 m 處各有1 個蒸汽吹灰器,對應爐膛外壁位置如圖1 所示。兩根膜式內螺紋水冷壁管,1#管和2#管穿孔位置均位于靠近中間鰭片的相鄰區域,穿孔處外壁減薄明顯,表面有紅褐色銹斑,穿孔邊緣厚度不足1 mm,穿孔周圍呈溝壑和凹坑狀。利用體視顯微鏡進一步觀察可見,1#管有一個較大的穿孔A,穿孔直徑約8 mm,穿孔邊緣可見有4處開裂,其中穿孔邊緣裂紋1 和穿孔裂紋3 位于同一直線方向,穿孔邊緣裂紋2 和穿孔裂紋4 位于同一直線方向,未見明顯變形及外翻。2#管有一個穿孔口B,穿孔直徑約5mm,穿孔邊緣有(1~2)mm 邊緣外翻,邊緣可見撕裂開裂。穿孔附近外壁表面有大量圓形凹坑,局部有2 處直徑為(1~2)mm 左右穿孔。穿孔右側附近表面有紅褐色銹斑,周圍可見呈放射狀的沖刷痕跡。1#管在穿孔A 附近截斷后,可見管子內壁覆蓋紅褐色腐蝕產物,向火面內壁靠近穿孔位于內螺紋內凹部位,其附近有腐蝕凹坑,背火面內壁未見明顯腐蝕凹坑,壁厚約為7.5 mm。2#管在穿孔B附近截斷后,可見內壁呈紅褐色,未見明顯腐蝕坑,遠離穿孔位置剩余壁厚均約為7.5 mm。將水冷壁管沿鰭片位置剖開為向火面和背火面,1#管剖開后可見其向火面穿孔A 附近內壁有腐蝕減薄,剩余壁厚約3 mm,表面覆蓋紅褐色腐蝕產物,局部紅褐色腐蝕產物脫落后呈黑色。2#管局部剖開后,可見穿孔B 附近向火面和背火面內壁均呈紅褐色,內壁未見明顯腐蝕減薄。

圖2 水冷壁管

1.3 化學成分分析

對水冷壁管進行化學成分分析,分析結果顯示水冷壁管材料成分均符合SA210C/ASME SA-210/SA-210M 標準要求,結果見表1。

表1 水冷壁管化學成分分析結果(質量分數)/%

1.4 拉伸試驗

對兩根水冷壁管向火面和背火面分別制進行室溫拉伸試驗,試驗結果顯示1#,2#水冷壁管的抗拉強度、下屈服強度均滿足ASME SA-210/SA-210M 標準要求,其中1#管抗拉強度和下屈服強度比2#管相對較低,1#管向火面抗拉強度和下屈服強度試驗值均接近標準要求下限。

1.5 金相分析

對1#水冷壁管穿孔A(E-E 截面,見圖2)附近向火面及背火面分別取樣進行金相宏觀和微觀分析。觀察發現1#水冷壁管穿孔A 附近向火面有從內壁向外壁擴展的裂紋,向火面內壁表面覆蓋腐蝕產物,厚度約為0.4 mm,見圖3、圖4;進一步局部放大觀察,可見主裂紋尖端沿晶擴展,向火面靠近內壁處可見大量孔洞,孔洞呈圓形和長條形,部分孔洞貫穿連接成裂紋,金相組織為鐵素體+珠光體,向火面珠光體球化級別(2~2.5)級,向火面內壁孔洞附近可見局部脫碳,同時可見內壁萌生狀態裂紋,向火面外壁組織為鐵素體+珠光體,珠光體球化級別(2~2.5)級,凹坑底部未見尖銳裂紋擴展。1#水冷壁管穿孔A 處背火面金相組織均為鐵素體+珠光體,珠光體組織片層結構清晰。

表2 水冷壁管拉伸試驗結果

圖3 1#管宏觀金相組織圖

圖4 1#管向火面內壁裂紋

對2#水冷壁管受損的凹坑處(F-F 截面,見圖2)及無明顯受損部位分別取樣進行金相觀察。2#水冷壁管受損凹坑處的金相組織為鐵素體+珠光體,珠光體組織片層結構清晰。2#水冷壁管無明顯受損部位金相組織均為鐵素體+珠光體,珠光體組織片層結構清晰。

1.6 DR 檢測

根據金相分析發現穿孔A 附近存在從內壁向外壁擴展裂紋情況,為進一步了解水冷壁管其它部位是否存在裂紋。對1#管和2#管局部剖開位置進行DR 數字射線檢測,結果發現1#管穿孔A 附近內壁凹坑處存在4 處裂紋,裂紋最大長度約8 mm,見圖5~7。2#管穿孔B 附近未見內部裂紋顯示,見圖8。

1.7 掃描電鏡形貌及能譜分析

用掃描電子顯微鏡對1#水冷壁管穿孔A 處的形貌和附著物進行觀察,可見穿孔A 附近內壁被腐蝕產物覆蓋,覆蓋物約0.5 mm,表面有脫落現象,在穿孔A 處向火面內壁附近可見大量孔洞,孔洞主要呈圓形和長條形,大部分孔洞邊緣呈圓滑狀,部分孔洞尖端有開裂趨勢,局部孔洞尖端開裂并貫穿連接成裂紋。能譜分析顯示穿孔A 向火面內壁表面覆蓋產物主要為鐵的氧化物,主要元素為Fe,O,C,Cu 等。

圖5 DR 檢測樣品

圖6 1#管局部DR 圖片

圖7 1#管向火面局部DR 圖片

圖8 2#管局部DR 拍攝圖片

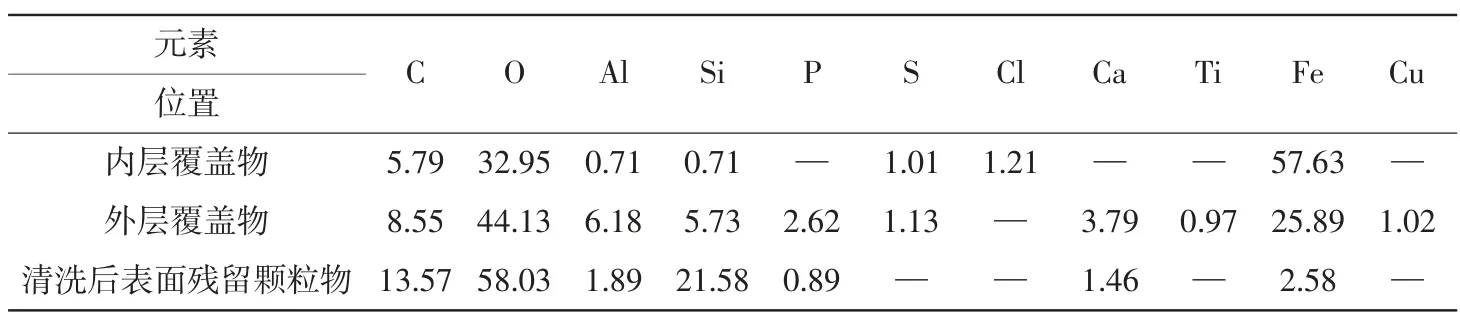

對2#水冷壁管穿孔B 附近外表面進行觀察,其表面為溝壑狀沖刷痕跡,溝壑狀表面進一步局部放大觀察可見大量圓形狀小凹坑。對穿孔B 外表面超聲清洗后觀察,可見局部呈溝壑及凹坑狀,局部放大可見表面存在大量細小的圓形凹坑。對穿孔B 附近外表面局部進行觀察,可見表面有覆蓋物,外層覆蓋物表皮有脫落現象,對有脫落現象的覆蓋物和內層覆蓋物分別進行能譜分析,結果顯示內層覆蓋物有少量S,Cl,O 等元素,外層覆蓋物有 少 量S,P,O等元素。對穿孔B 外壁附近區域超聲清洗后的球狀顆粒物進行能譜分析,結果顯示顆粒物含有Si,Al 等元素,見表4。

2 綜合原因分析

2.1 試驗結果分析

(1)根據宏觀分析,2 根水冷壁管穿孔附近外壁有明顯溝壑狀和放射狀沖刷痕跡,外部有明顯的沖刷減薄。1#管在穿孔A附近向火面內壁有凹坑狀腐蝕,內表面成紅褐色,內層呈黑色,背火面內壁未見明顯腐蝕凹坑和減薄。其中穿孔A 處的邊緣分別成一直線的裂紋1 和3、2 和4 即為管子內部孔洞擴展產生的裂紋。2#管穿孔附近外壁出現沖刷減薄,內壁表面呈紅褐色,未見明顯腐蝕凹坑和減薄。

表3 穿孔A 內壁覆蓋物能譜分析結果列表(質量分數)/%

表4 穿孔B 附近外壁能譜分析結果(質量分數)/%

(2)根據化學成分分析結果,2 根水冷壁管的化學成分均滿足ASME SA-210/SA-210M 標準要求。

(3)根據拉伸試驗結果,2 根水冷壁管強度性能均符合標準要求,但1#管向火面抗拉強度和下屈服強度接近標準要求下限值。結合金相分析結果,1#管強度性能偏低主要為管道局部存在孔洞所致。

(4)從金相觀察結果可知,1#水冷壁管穿孔A 附近向火面可見從內壁向外壁擴展的裂紋,向火面內壁表面覆蓋腐蝕產物,厚度約為0.4 mm;主裂紋尖端沿晶擴展,向火面可見大量孔洞,孔洞主要呈圓形和長條形,局部孔洞貫穿連接成裂紋,金相組織為鐵素體+珠光體,向火面珠光體球化級別2~2.5 級。2#水冷壁管受損的凹坑處及無明顯受損部位金相組織為鐵素體+珠光體,珠光體組織片層結構清晰。

(5)根據數字射線檢測結果,1#水冷壁管穿孔A 附近內壁凹坑處存在4 處裂紋,裂紋最大長度約8 mm。

(6)根據掃描電鏡觀察結果分析,1#水冷壁管穿孔A 附近內壁凹坑處被腐蝕產物覆蓋,外層覆蓋物有脫落現象,外層覆蓋物的主要元素為O 和Fe。1#水冷壁管穿孔A 處內壁向火面可見大量孔洞,孔洞主要呈圓形和長條形,局部孔洞貫穿連接成裂紋,表面覆蓋產物主要為Fe 的氧化物。2#水冷壁管穿孔B 附近外壁有明顯溝壑狀沖刷痕跡,表面可見細小的圓形凹坑。能譜分析結果顯示水冷壁管表面覆蓋物存在S,Cl,O 等腐蝕性物質。

2.2 原因分析

(1)1#水冷壁管穿孔泄漏原因分析。水冷壁的工作壓力為18.77 MPa,工作溫度為361 ℃,在鍋爐運行時,水冷壁管內壁表面由于高溫氧腐蝕形成一層紅褐色氧化產物,局部存腐蝕凹坑處覆蓋氧化腐蝕產物,影響鍋爐水和蒸汽對管壁的降溫作用。同時,水冷壁安裝位置上方的吹灰裝置如果對水冷壁管局部連續沖刷,也可引起水冷壁管局部溫度波動,破壞水冷壁內壁氧化膜的連續性,氧化膜受到破壞的部位容易產生腐蝕凹坑。在內壁腐蝕凹坑擴展變深,內壁受到腐蝕產物覆蓋時,水冷壁管局部承受較高的溫度和壓力,增加了氫在凹坑處的溶解度,使氫持續向管壁金屬擴散。由于高溫下金屬晶界強度低,因此氫擴散到晶界,與鋼中的碳發生化學反應生成甲烷,甲烷氣體無法從鋼中擴散出去而形成氣泡,這些氣泡的數目和尺寸隨著時間增加,局部氣泡擴大并互相連接,逐漸貫穿連接形成裂紋。水冷壁管最終在內壁腐蝕減薄形成凹坑和孔洞貫穿裂紋的共同作用下出現穿孔泄漏。

(2)2#水冷壁管穿孔泄漏原因分析。2#水冷壁管穿孔處外壁形貌具有沖刷減薄特征,微觀形貌具有凹坑狀腐蝕特征,且能譜分析顯示穿孔處外壁覆蓋物含有S,Cl,O 等元素,可見水冷壁外壁減薄穿孔為流體沖刷和腐蝕的綜合作用結果。1#水冷壁出現穿孔泄漏后,可對其附近水冷壁管外壁造成沖刷腐蝕減薄。水冷壁安裝位置上方的吹灰裝置如果出現卡澀現象,也可能對水冷壁管局部連續沖刷,引起局部溫度異常,并造成沖刷腐蝕減薄及穿孔泄漏。

3 結論

(1)1#水冷壁管向火面由于內壁局部腐蝕凹坑和氫腐蝕裂紋擴展而發生穿孔泄漏。

(2)2#水冷壁管向火面在流體沖刷和煙氣腐蝕共同作用下,發生了沖刷腐蝕減薄,局部出現了穿孔泄漏。

4 防范措施

為及時發現鍋爐運行時潛在的危險缺陷,并避免再次出現水冷壁穿孔爆管事件,公司根據實際情況做好以下工作:

(1)對水冷壁管進行壁厚抽查檢測,對壁厚出現異常的水冷壁管及時更換。

(2)加強水質管理,確保給水、鍋水中的溶解氧的含量符合標準要求。

(3)確保吹灰裝置的穩定運行,防止吹灰裝置出現卡澀,造成水冷壁管局部連續吹灰及溫度異常。

(4)確保爐膛燃燒正常,防止偏燒及局部過熱現象,控制煙氣中S,Cl 等腐蝕性物質含量,減少煙氣對管子的腐蝕作用。

(5)加強對安裝前的無縫鋼管的存放管理和使用前的檢查,避免安裝使用的水冷壁管存在腐蝕凹坑等缺陷。

5 結束語

通過以上方法改進后鍋爐運行情況良好,運行快一年來,水冷壁沒有出現爆管泄漏現象。