聯合收獲機割臺高度模糊控制系統的設計與試驗

周冬冬 金誠謙 倪有亮

摘要:針對傳統聯合收獲機調整割臺高度實時性、準確性差的問題,提出1種基于模糊邏輯算法來控制割臺高度的方法。通過研究割臺角位移測試原理,建立割臺高度測試模型。設計并實現基于割臺高度模型的聯合收獲機割臺高度模糊控制系統。對改裝的星光至尊型試驗樣機進行割臺高度自動控制田間試驗,結果表明,設計的模糊控制系統具有較好的實時性、準確性與穩定性,且能較為準確、實時地調整割臺高度,使其達到設定范圍。

關鍵詞:聯合收獲機;割臺高度;模糊控制;田間試驗

中圖分類號:S225 ?文獻標志碼: A ?文章編號:1002-1302(2019)13-0264-04

研制性能優越、自動化程度高的聯合收獲機將成為當今農業機械領域中一個重點研究方向。聯合收獲機在田間作業時,往往因割臺高度調整不當,可能使谷物割茬高度過高或過低,進而會導致聯合收獲機出現漏割、錯割以及割臺鏟土等情況,影響收獲谷物的質量與聯合收獲機作業的質量和效率,嚴重時可能會導致機器故障,不能繼續進行收獲作業。因此,研究割臺高度智能控制系統尤為重要。

在此之前,有許多研究者研究模糊控制技術在聯合收獲機上的應用,如倪軍等設計脫粒滾筒自調整模糊控制器,通過仿真試驗表明,所設計的自調整模糊控制器具有良好的動態性與較強的適應性[1]。陳進等以切縱流聯合收獲機為研究對象,設計1種基于聯合收獲機前進速度的模型參考模糊自適應控制系統,通過田間水稻收獲試驗表明,其所設計的模糊自適應控制系統可以實現對聯合收獲機的自適應控制,提高田間收獲效率[2-3]。介戰等設計全球定位系統(GPS)聯合收獲機模糊控制器,田間試驗結果雖然未取得較為理想的效果,但為后來學者研究喂入量模糊控制奠定了基礎[4]。除此之外,尤惠媛等設計聯合收獲機脫粒滾筒與喂入量的模糊控制系統,均取得了較為理想的結果[5-6]。

本研究在分析上述模糊控制系統的基礎上,提出聯合收獲機割臺高度模糊控制技術,通過研究割臺高度角位移測試原理(地面對割臺的作用力轉換為角位移傳感器電壓),建立割臺高度測試模型、闡述當量割臺高度測試方法,設計并實現割臺高度模糊控制系統,進行田間試驗驗證割臺高度模糊控制系統的實時性、準確性與穩定性。

1 割臺高度實時檢測技術

割臺高度是割臺自動化控制系統的重要參數。聯合收獲機作業時,割臺高度能實時、在線檢測就會使割茬高度控制在一定合理范圍,進而降低割臺損失率,提高收獲效率與作業質量。

割臺高度的控制通常采用手工控制液壓閥門操縱液壓油缸來實現。自動控制割臺高度就是在此基礎上再增設傳感機構、液壓電磁閥和電氣控制系統來實現。其原理為傳感器機構檢測割臺高度,當檢測到割臺高度大于或小于設定范圍時,電氣控制系統下達指令控制液壓電磁閥左或右繼電器通電,液壓缸回油或進油,進而實現割臺高度降低或升高,最終割臺高度達到設定范圍。一些學者研究了割臺高度的測試方法,其中較為突出的是基于超聲波測距傳感器[7-9]、磁吸式傳感機構[10-11]、觸點式傳感機構來測試割臺高度[12-13]。

為了實時測試聯合收獲機割臺的高度,可通過割臺高度傳感器靜態標定、臺架目標割臺高度標定試驗,研究割臺高度、角位移傳感器的電壓之間的關系。經過數據處理和數學推導,建立割臺高度測試的數學模型。因此,采用臺架標定割臺角位移傳感器電壓測試割臺高度,建立相應的數學模型,以此模型進行割臺高度的測試與轉換(當量割臺高度),既可以實現聯合收獲機割臺高度的實時測試,又可以進一步對聯合收獲機割臺高度進行實時控制,以保證聯合收獲機作業時,割臺高度控制在合理范圍內。

2 割臺高度模型的建立

采用角位移傳感器來檢測割臺高度,其檢測原理為地面與割臺之間的高度與地面作用于仿形板的壓力成反比,即割臺距離地面的高度越高,其受到地面的作用力越小。地面對割臺仿形板的壓力轉換為角位移傳感器的角度,進而轉變為角位移傳感器的電壓,最終轉換為割臺高度。

通過實驗室靜態標定試驗,建立割臺高度、角位移傳感器電壓的數學模型y=33.33x-23.64[y為當量割臺高度(mm),x為角位移傳感器電壓(V)]。

3 割臺高度模糊控制策略

聯合收獲機在田間作業時,收獲作物狀態、地形狀況等是隨機變化的,對于影響割臺高度的因素,很難建立一個精確的數學模型。田間作業時的聯合收獲機是一個非線性、大延時的復雜系統,很難采用經典的控制理論與技術對割臺高度進行實時控制,應用模糊控制是解決這一問題的較好途徑。

3.1 模糊控制原理

對聯合收獲機割臺高度進行實時控制的方法有多鐘,采用控制液壓電磁閥左右繼電器通電時間最為便捷可靠,液壓電磁閥是實施割臺高度控制有效的執行部件[14-15]。

對聯合收獲機割臺高度實施模糊控制時,應用割臺高度角位移傳感器電壓測試原理和當量割臺高度測試模型,采用割臺高度傳感器采集收獲機實際作業時割臺距離地面的瞬時高度,并與控制系統設定的割臺高度期望值(目標高度)進行比較,得到割臺高度的偏差以及偏差變化率;經模糊控制器的模糊推理、判斷運算、控制輸出等環節,通過控制液壓電磁閥左右繼電器通電時間對割臺作業高度(當量高度)進行實時控制。其工作原理如圖1所示。

圖1中e為割臺高度偏差[16];E、Ec分別為割臺高度偏差和偏差變化率的模糊變量;u為模糊控制器的控制輸出,即液壓電磁閥的左右繼電器通電時間;y為控制系統輸出,經標定和變換后即為實際割臺高度Q′(即當量割臺高度)。模糊控制器控制聯合收獲機工作在所設定的割臺高度Q范圍內。

3.2 割臺高度偏差和偏差變化率的隸屬度

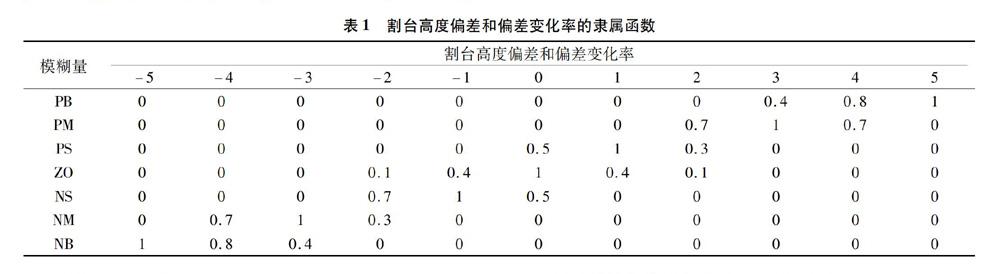

若大豆聯合收獲機設定割臺高度Q為85 mm,擬控制精度為±20 mm,割臺高度偏差e的基本論域為[-2,2];對于模糊控制器的輸入量偏差E與偏差的變化率Ec[17],考慮都在論域中取{-5,-4,-3,-2,-1,0,1,2,3,4,5}這11個元素中,并且都取{PB,PM,PS,ZO,NS,NM,NB}這7個模糊量,則有相應的模糊量的隸屬度函數(表1)。

3.3 模糊控制規則

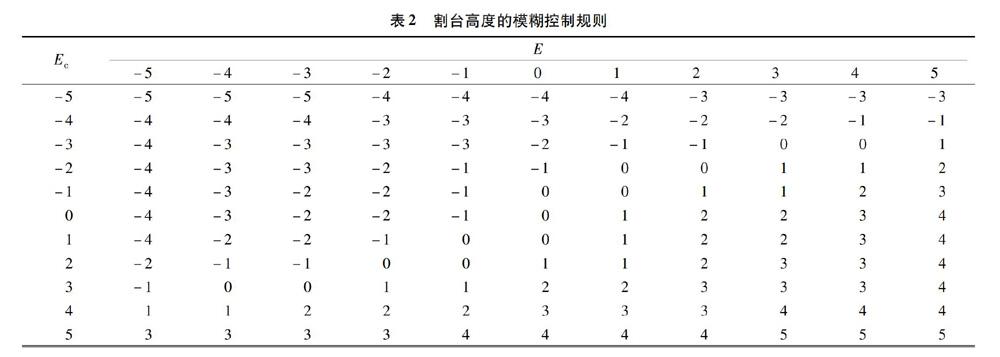

根據多個因子的模糊模型,控制量U=TE+(1-T)Ec,式中:T是加權因子[18-20],當偏差E較小時,對偏差變化率Ec的加權大于對偏差E的加權,以利于提高系統的穩定性;當偏差E較大時,對偏差E的加權大于對偏差變化率Ec的加權,以利于提高系統的響應[21-24]。其模型機構如下:

經過計算機仿真與實驗室、田間試驗,T1、T2、T3、T4、T5、T6分別取0.2、0.3、0.4、0.5、0.6、0.7。模糊控制器的輸出為上式絕對值進一法取整數,系統有穩定的控制輸出,得到的模糊控制規則如表2所示。

4 田間試驗

為了實施大豆聯合收獲機割臺高度的模糊控制,在安徽濉溪縣的一處農場,以星光至尊大豆聯合收獲機為試驗樣機,對研制的割臺高度智能控制系統進行田間試驗。

4.1 樣機的改裝

將星光至尊大豆聯合收獲機使用的手動單回路液壓控制改為由電磁閥手自動一體的雙回路液壓控制,且手動控制優于自動控制,并安裝了屏幕顯示系統,能夠實時顯示當前割臺高度。

4.2 試驗條件

此次田間試驗中,按照GB 8097—1987《谷物收獲機械 試驗方法》中的有關規定與要求,進行田間情況調查即試驗區大豆底莢高度的測定。試驗地大豆品種為冀豆17號,不倒伏,底莢平均高度為150 mm,籽粒含水率為15%~26%。

4.3 試驗結果

在田間試驗中,大豆聯合收獲機收獲的面積較大,地塊分散,因此物料狀況有較大差異。根據不同地塊長短以及大豆長勢情況,選擇測區長度為100 m,并設置5 m的緩沖區。大豆聯合收獲機前進速度為一擋,即0.95~1.69 m/s,割幅為2.3 m。設定目標割臺高度為85 mm,用秒表計時,當聯合收獲機行駛完100 m時停止計時,測區收獲大豆所用時長為79.97 s,為便于后續的數據處理與轉換,所用時長四舍五入為80 s。

大豆聯合收獲機割臺高度智能監控儀表實時測試數據記錄見表3所示,根據表格數據繪制如圖2所示的系統反饋信號曲線。

為驗證顯示屏上所顯示的割臺高度以及系統的實時性,在100 m測區內每隔5 m取1次留茬高度。其數據如表4所示。

為便于對比系統的準確性與實時性繪制如圖3所示的留茬高度模擬曲線。

4.4 試驗分析

由圖2、圖3可以看出,其變化趨勢近乎相同,表明系統具有較好的實時性。通過表3、表4試驗數據結合圖2、圖3的變化趨勢對比分析,發現其最大誤差為4 mm,最大誤差率為4.5%,表明系統具有較好的準確性。

可以看出,大部分數據在84到90之間浮動,表明系統具有較好的穩定性。在模糊控制系統設計時,擬控制精度為 ±20 mm,由圖2看出其最大變化范圍為(-2,9),則表明系統能很好地達到控制要求。

5 結論

本研究針對傳統大豆聯合收獲機割臺高度調整存在實時性與準確性較差的問題,設計并實現了1套模糊控制系統。通過進行田間驗證試驗,對試驗數據的對比分析,得出所建立的割臺高度模型較為準確,設計的模糊控制系統具有較好的實時性、準確性與穩定性,達到了控制系統的設計要求。但本研究具有一定的局限性,所設計的模糊控制系統對于大豆收獲機適用,但對于稻麥等其他谷物收獲機是否適用有待驗證。

參考文獻:

[1]倪 軍,毛罕平,程秀花. 脫粒滾筒自調整模糊控制及VLSI實現技術[J]. 農業工程學報,2010,26(4):134-138.

[2]陳 進,寧小波,李耀明,等. 聯合收獲機前進速度的模型參考模糊自適應控制系統[J]. 農業機械學報,2014,45(10):87-91,96.

[3]寧小波,陳 進,李耀明,等. 聯合收獲機前進速度模糊控制系統多目標遺傳優化[J]. 農業機械學報,2015,46(5):68-74.

[4]介 戰,陳家新,劉紅俊. GPS聯合收獲機隨機喂入量模糊控制技術[J]. 農業機械學報,2006,37(1):55-58.

[5]尤惠媛,李武興. 聯合收獲機脫粒滾筒的模糊恒負荷控制[J]. 中國農機化學報,2015,36(5):33-35,49.

[6]尤惠媛,盧文濤. 聯合收獲機喂入量模糊控制系統研究[J]. 西北農林科技大學學報(自然科學版),2015,43(5):229-234.

[7]南京理工大學,農業部南京農業機械化研究所. 一種收割機割臺高度自動調節系統及控制方法:201610525739.3[P]. 2016-12-21.

[8]農業部南京農業機械化研究所. 一種聯合收割機割臺仿形系統:201710402450.7[P]. 2016-12-21.

[9]迪爾公司. 割臺高度傳感器:20141054009.4[P]. 2015-04-29.

[10]魏 瑩. 一種聯合收割機割臺高度自動控制系統:中國,201510914872.3[P]. 2017-06-20.

[11]劉 晶. 基于電液控制的割臺高度自動控制系統:中國,201310660343.6[P]. 2015-06-10.

[12]延壽縣勝蘭農機修造廠. 收割機割臺自動升降系統:201310692750.5[P]. 2014-04-20.

[13]湖南農機電有限公司. 半喂入式收割機的割臺作物夾持高度調節裝置:201310630999.3[P]. 2014-03-05.

[14]盧文濤,王長昕,鄧志剛,等. 玉米聯合收獲機液壓系統設計與分析[J]. 中國農機化學報,2015,36(3):41-45.

[15]楊術明,楊 青,楊銀輝,等. 基于超聲波傳感器的割臺高度控制系統設計[J]. 農機化研究,2008,35(3):134-136,156.

[16]孟為國,金文忻. 聯合收割機割臺高度自動控制系統設計[J]. 農業機械,2013,14(31):129-132.

[17]朱 劍,尹文慶,謝 蓓. 基于嵌入式的電液比例控制系統在聯合收割機割臺高度控制中的應用[J]. 液壓與氣動,2012(1):83-86.

[18]唐小濤,陶建峰,李志騰,等. 基于模糊控制的純追蹤模型穩定性改善方法[J]. 農業機械學報,2017,7(12):1-8.

[19]詹鵬飛,劉兆峰,呂紅麗,等. 杏鮑菇溫室開關式空調的無靜差模糊控制器設計與試驗[J]. 農業工程學報,2013,29(10):219-224.

[20]王樂剛,孟惠艷,趙光軍,等. 智能收割機模糊控制系統應用研究[J]. 農業裝備與車輛工程,2015,53(6):63-67.

[21]張孝然. 聯合收割機割臺控制系統設計與創新[D]. 天津:河北工業大學,2015.

[22]郭 清,陳為勝. 不確定時滯聯大系統的全局穩定模糊容錯控制[J]. 控制理論與應用,2017,34(5):601-608.

[23]李逃昌,胡靜濤,高 雷,等. 基于級聯式控制策略的農業機械路徑魯邦自適應跟蹤控制[J]. 機器人,2014,36(2):241-249.

[24]偉利國,車 宇,汪鳳珠,等. 聯合收割機割臺地面仿形控制系統設計及試驗[J]. 農機化研究,2017,44(5):150-154.