O3協同SCR處理船舶柴油機廢氣排放的試驗

張 琢, 尹 釗, 李品芳, 曾步輝, 尹自斌

(集美大學 輪機工程學院, 福建 廈門 361021)

國際海事組織(International Maritime Organzation,IMO)出臺的MARPOL公約附則VI規定,2016年1月1日起對排放控制區航行船舶實行更為嚴格的NOx排放Tier III排放法規。選擇性催化還原(Selective Catalytic Reduction,SCR)技術具有可靠性高、經濟性好及對硫不敏感等優點,逐漸成為船舶發動機最具應用前景的NOx排放控制技術之一。[1]但是,船舶在進出港或狹窄水道航行時,船舶主機在低負荷下運行。此時,發動機排氣溫度低,傳統的SCR技術一般采用釩基催化劑,在發動機低負荷工況下活性較低,NOx轉化效率較低。[2]

近年來,有學者提出在SCR反應器前增加預氧化裝置(Diesel Oxidation Catalyst,DOC),將柴油機尾氣中NO部分預氧化成NO2,以提高低溫工況下NOx轉化效率。預氧化所采用的Pt等貴金屬催化劑和負載金屬氧化物催化劑對燃油硫含量敏感,容易引起硫中毒。[3]而且,這些催化劑將NO氧化為NO2的同時會將SO2氧化成SO3,進而生成H2SO4,導致后面SCR反應器中催化劑硫中毒。[3]船舶柴油機通常燃用重油,燃油硫含量較高,因此在船舶柴油機的SCR反應器前安裝DOC的應用受到限制。文獻[4]和文獻[5]采用低溫等離子體協同SCR技術進行發動機尾氣脫硝,文獻[6]和文獻[7]研究采用O3注入與吸收還原技術進行發動機排氣脫硫脫硝。O3技術可有效地將NO部分氧化為NO2,可避免貴金屬催化劑和SCR催化劑硫中毒問題。[8]本文通過在試驗發動機SCR反應器前的排氣管中注入O3研究采用O3協同SCR進行柴油機NOx排氣處理的可行性。

1 試驗裝置及試驗方案

1.1 試驗裝置

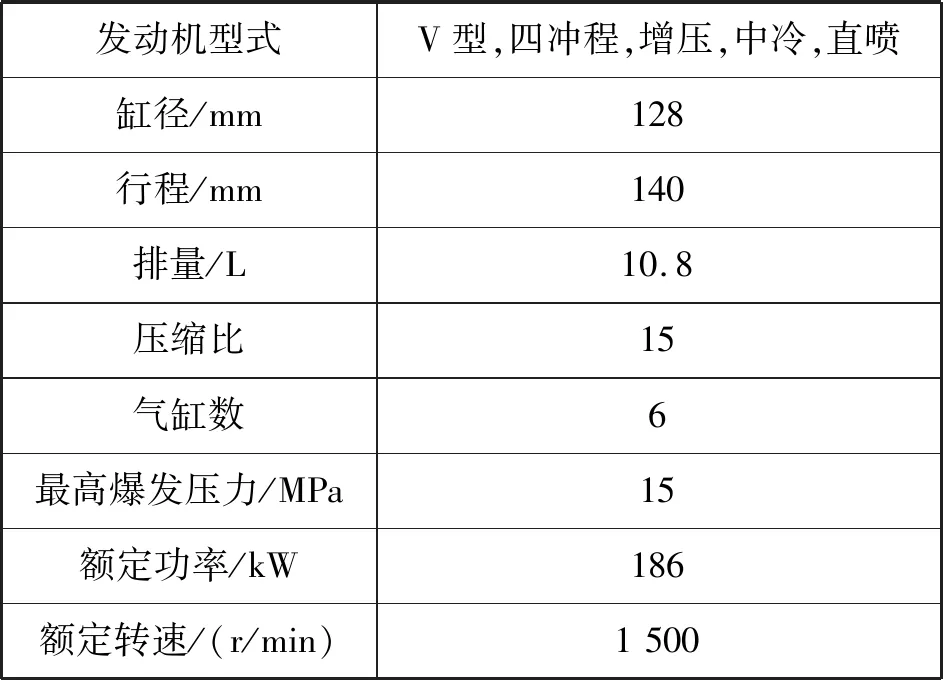

試驗平臺設備主要包括船舶發動機、SCR系統、測功機系統、排氣分析儀和O3發生器等。臺架試驗現場布置見圖1。平臺采用TBD234V6型、增壓中冷船用柴油機,其主要技術參數見表1。O3發生器采用國林CF-G-2-300g型,O3產生原理為介質阻擋放電法,額定功率為3 kW,額定O3產量為300 g/h,額定O3質量濃度為100 mg/L。排氣分析儀采用HORIBA 1600DS-EGR型,其NOx濃度檢測采用化學發光分析法(Chemi-Luminescent Detection,CLD),O2濃度采用順磁法(Magneto Plasma Dynamic,MPD),CO和CO2濃度采用不發光紅外分析法(Nondispersive Infrared,NDIR),TCH濃度采用氫火焰離子檢測法(Flame Ionization Detection,FID)。

1.2 試驗方案

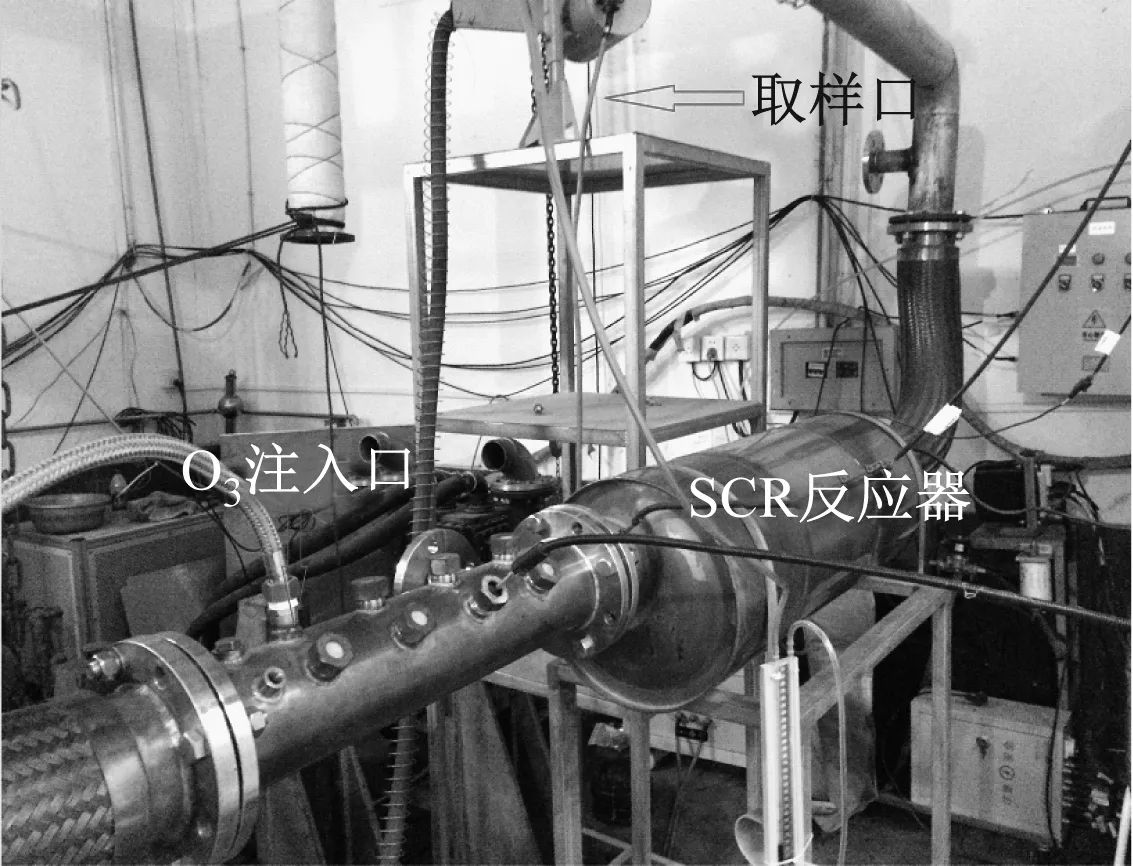

柴油機高負荷時排氣溫度較高,高溫會導致O3受熱分解,且高負荷時SCR反應器NOx轉化率本身較高。因此,針對柴油機推進特性曲線40%負荷率以下的低負荷工況進行試驗研究。柴油機在推進特性曲線下,SCR反應器不工作(即不噴入尿素)的情況下,對比分析在排氣管中注入O3前后,排氣管中NOx、HC和煙度(K值)等參數濃度變化情況;SCR反應器工作(即噴入尿素)的情況下,SCR反應器前的排氣管注入O3前后,SCR反應器后排氣管中NOx、HC和煙度(K值)等參數濃度變化情況。因平臺所配置的O3發生器功率相對較小,在柴油機的各試驗工況下,O3發生器均在額定功率下工作。柴油機排氣管注入O3試驗現場布置見圖2。圖2中O3注入位置在SCR反應器前的排氣管路上,排氣分析儀取樣口設置在SCR反應器之后的排氣管上。試驗方案中所涉及的推進特性下柴油機各試驗工況的排氣流量、排氣溫度、尿素噴射量(按1∶1氨氮比計算)見表2。

圖1 發動機臺架試驗現場布置

表1 TBD234V6型柴油機主要技術參數

圖2 柴油機排氣管注入O3試驗現場布置

2 O3對排氣成分影響的試驗分析

2.1 O3對排氣中NO2/NO濃度比的影響

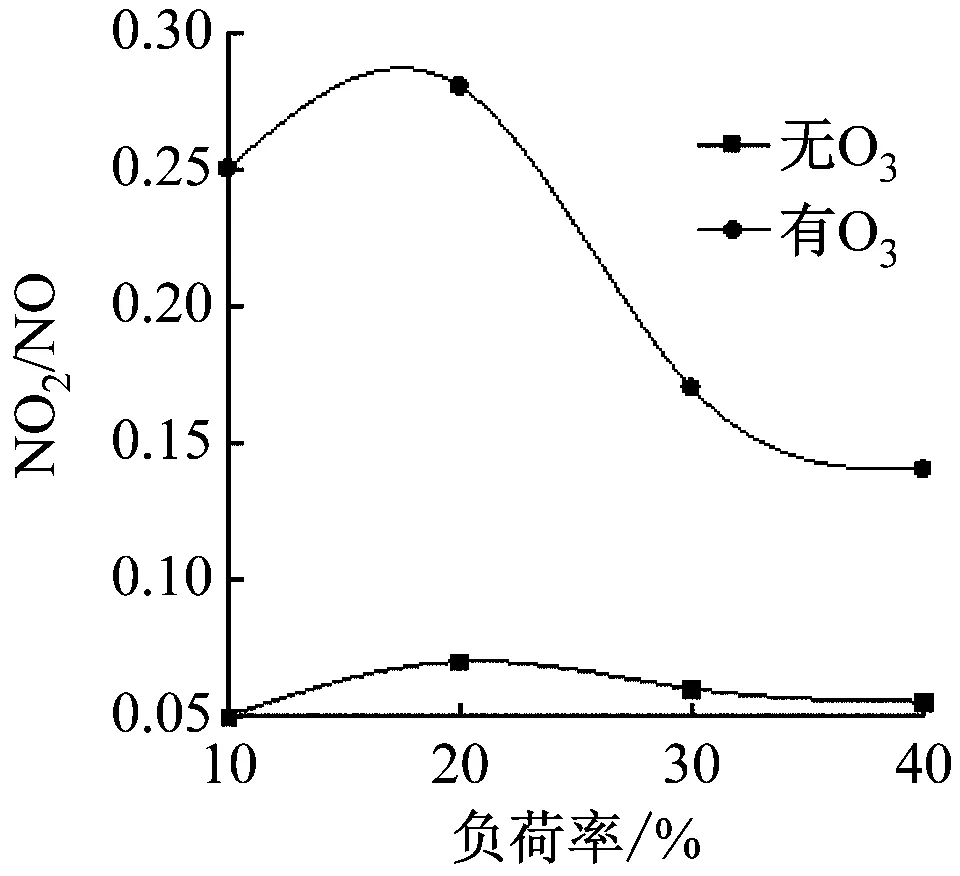

柴油機在推進特性曲線40%負荷率以下的低負荷工況見圖3。SCR反應器不工作(即不噴入尿素)的情況下,排氣管中注入O3前后,NO2/NO濃度比隨負荷率的變化情況。其中,各工況下O3發生器均在額定功率下工作。如圖3所示:排氣管未注入O3時,NO2/NO濃度比約為5%;注入O3后,排氣中NO2/NO濃度比明顯升高,30%負荷率以下更為顯著,20%負荷率左右NO2/NO濃度比高達30%。但隨著負荷率的增加,通入O3后NO2/NO濃度比有所下降。主要原因是柴油機隨著負荷率增加,排氣溫度升高,O3對NO的氧化效率降低。而且NO2隨排溫升高越不穩定,氧化的部分NO2會分解為NO。[9]該柴油機在25%負荷率工況,排氣溫度超過250 ℃。

表2 推進特性下各試驗工況的排氣參數和尿素噴射量

圖3 不同負荷率下NO2/NO濃度比受O3注入的影響

2.2 O3對排氣煙度(K值)的影響

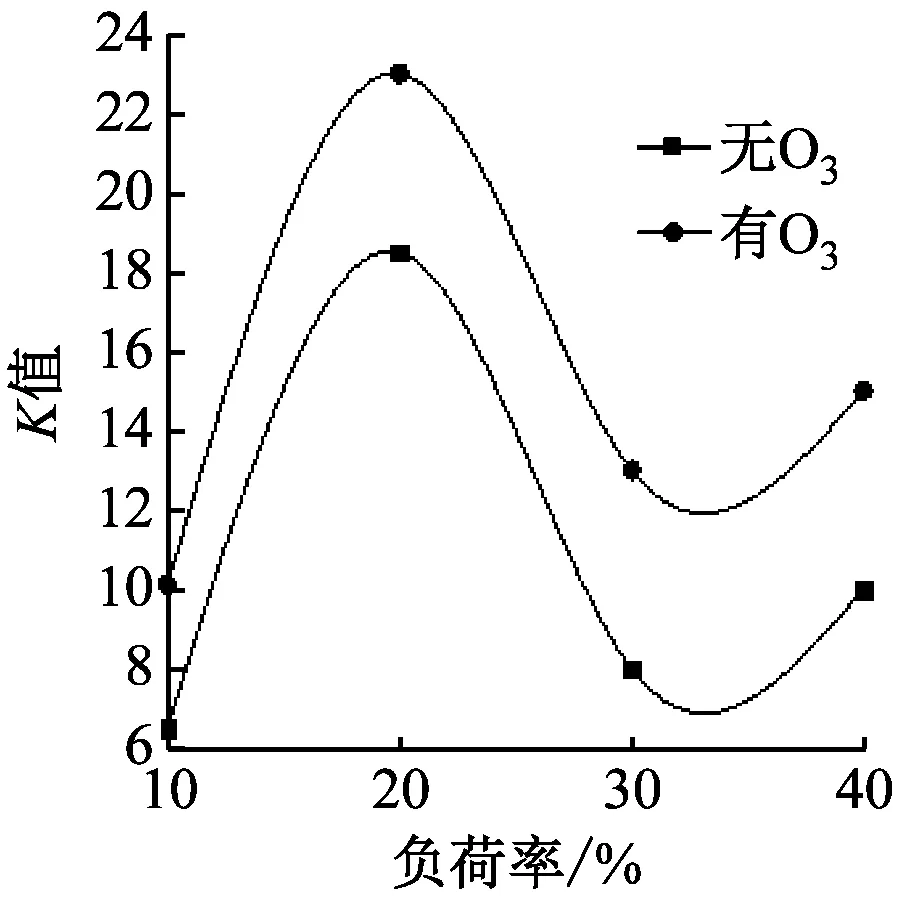

柴油機在40%負荷率以下的低負荷工況見圖4。SCR反應器不工作(即不噴入尿素)的情況下,排氣管中注入O3前后的K值變化對比。其中,各工況下O3發生器均在額定功率下工作。如圖4所示,排氣管注入O3后,K值排放有明顯降低,最高降幅為51%。這是因為O3具有強氧化性,通過對柴油機排氣中微粒物的氧化降低微粒物的排放濃度,從而降低K值。其主要化學反應方程式為

C+O3→CO+O2

(1)

C+2O3→CO2+2O2

(2)

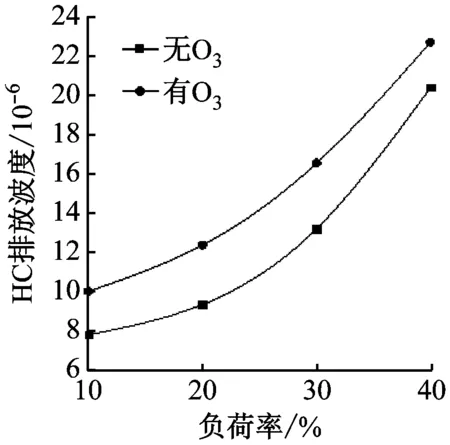

2.3 O3對HC的影響

柴油機在40%負荷率以下的低負荷工況見圖5。在SCR反應器不工作(即不噴入尿素)的情況下,排氣管中注入O3前后的HC濃度變化對比。其中,各工況下O3發生器均在額定功率下工作。如圖5所示,排氣管注入O3后,HC濃度相對未通入O3時明顯下降,最高降幅為19.1%。這是因為O3與HC發生式(3)的化學反應,從而實現對排氣中HC的去除。

6HC+5O3→6CO2+3H2O

(3)

圖4 不同負荷率下K值受O3注入的影響

圖5 不同負荷率下HC濃度受O3注入的影響

3 O3協同SCR對排氣成分影響的試驗分析

3.1 O3協同SCR對NOx轉化率的影響

SCR反應器中NH3與NOx所發生的化學反應以式(4)所示的標準反應為主,即NH3和NOx按1∶1的摩爾比參與反應。由此可計算柴油機在低負荷工況下的理論尿素噴射量,在理論尿素噴射量附近范圍,調整尿素噴射量,對比排氣管注入O3前后,SCR反應器中NOx轉化率的變化情況。

4NH3+4NO+O2→4N2+6H2O

(4)

在柴油機推進特性曲線下,SCR反應器工作時,在SCR反應器前的排氣管中注入O3前后,SCR反應器中NOx轉化率變化情況見圖6。其中,各工況下的尿素噴射量根據柴油機的排氣特性按氨氮比1∶1計算得到,各工況下O3發生器均在額定功率下工作。

圖6所示為柴油機在各工況下,SCR前排氣管注入O3與SCR前排氣管不注入O3相比,SCR反應器NOx轉化率有明顯升高,最高增幅達到32.1%。這表明在柴油機低負荷工況,O3協同SCR可顯著提高NOx轉化效率。其主要原因在于:SCR反應器中氧化還原反應主要遵循慢速反應、標準反應、快速反應等3個反應機理。排氣管未通入O3時,圖3表明排氣中NO2濃度較低,SCR反應器中以反應式(4)的標準反應為主,但在低負荷時,排氣溫度低,標準反應的NOx轉化效率較低;當排氣管注入O3后,排氣中部分NO氧化為NO2,NO2/NO濃度比明顯升高,負荷率約為20%時NO2/NO濃度最高。隨著NO2濃度增加,快速反應式(5)逐漸占據主導地位,在低負荷工況下NOx轉化效率得以提高。圖6中20%負荷率工況相對于其他低負荷工況,NOx轉化效率升高更為明顯,其原因在于負荷率約為20%時NO2/NO濃度最高。

a) 10%負荷率

c) 20%負荷率

d) 25%負荷率

圖6 各負荷率下排氣管注入O3前后SCR反應器NOx轉化率對比

2NH3+NO+NO2→2N2+3H2O

(5)

由式(5)可知:快速反應是NO與NO2等摩爾數參與反應,且快速反應的反應速度是標準反應速度的10倍以上。快速反應所需要的活化能遠小于標準反應所需要的活化能,因此在反應溫度較低時SCR反應器可保持較高的NOx轉化率。

3.2 O3協同SCR反應器對煙度(K值)的影響

在柴油機推進特性曲線下,SCR反應器工作時,在SCR反應器前的排氣管中注入O3前后,SCR反應器后排氣管中的煙度排放變化情況見圖7。其中,各工況下的尿素噴射量根據柴油機的排氣特性按氨氮比1∶1標定計算得到,各工況下O3發生器均在額定功率下工作。

由圖7可知:在25%負荷率以內工況,SCR反應器前的排氣管注入O3后與注入O3前相比,SCR反應器后的K值降低。這是因為K值主要反映固體顆粒物PM濃度,而注入的O3可氧化部分PM,從而降低K值。圖7所示的O3協同SCR的情況與圖4所示的排氣管注入O3而SCR反應器中未噴入尿素的情況相比,O3對煙度排放的影響趨勢不完全一致,這說明排氣管注入O3后,SCR催化劑會影響PM催化反應。

3.3 O3協同SCR反應器對HC的影響

在柴油機推進特性曲線下,SCR反應器工作時,在SCR反應器前的排氣管中注入O3前后,SCR反應器后排氣管中的HC排放變化情況見圖8。其中,各工況下的尿素噴射量根據柴油機的排氣特性按氨氮比1∶1標定計算得到,各工況下O3發生器均在額定功率下工作。

如圖8所示在O3協同SCR的情況下,排氣中HC排放量低于SCR前不注入O3(SCR反應器工作)時HC排放量。其主要原因在于:在排氣管注入O3時,如第2.3節所述,O3與HC發生式(3)的化學反應,消耗部分HC;另外,廢氣中部分NO被氧化成NO2,廢氣中的HC作為還原劑與NO2發生氧化還原反應,將一部分NO2還原成NO(見式(6)),也會消耗部分HC,最終使得O3協同SCR的情況下HC排放量得以降低。

4HC+4NO2→4NO+CO2+2H2O

(6)

4 結束語

試驗研究結果表明:柴油機在40%負荷率以下的低負荷工況,SCR反應器不工作的情況下,排氣管中注入O3,將排氣中部分NO氧化為NO2,提高NO2/NO濃度比值,20%負荷率工況NO2/NO濃度比高達30%。同時,O3可有效地降低柴油機煙度(K值)和HC的排放,其排放濃度與注入O3前相比,最高降幅分別達到了51.0%和19.1%,具有較好的凈化效果。

在柴油機30%負荷率以下的低負荷工況,SCR反應器工作的情況下,SCR反應器前的排氣管注入O3后與注入O3前相比,SCR反應器中NOx轉化率得以提高,最高增幅達到32.1%。主要原因在于排氣管中注入O3,NO2/NO濃度比提高,促進了SCR反應器中NOx催化還原的快速反應。排氣管注入O3后,SCR反應器后的煙度(K值)降低,HC排放也稍有降低。這說明O3協同SCR有利于柴油機在低負荷下提高SCR反應器的NOx轉化率,較適用于柴油機排氣溫度較低的低負荷工況。