先進反應堆用ODS F/M鋼的強韌性匹配研究進展

徐 帥,周張健,賈皓東

(北京科技大學 材料科學與工程學院,北京 100083)

核能是重要的清潔能源,在我國能源結構中占有重要地位。與現有商用堆相比,包括第4代核能系統和聚變堆在內的先進核能系統具有更高的服役溫度和強輻照等更苛刻的服役環境,對堆內構件材料的服役性能提出了很高的要求,關鍵部件候選材料的研發成為制約其工程應用的重要瓶頸。如當溫度超過600 ℃時,傳統鋼鐵材料的強度將無法滿足應用要求[1-2];而大多數材料在強中子輻照條件下,內部產生高密度的納米缺陷團簇(空位、位錯環和氦泡等),阻礙位錯運動,使材料發生明顯的硬化、脆化和腫脹而失去服役能力。為滿足先進核能系統工程化應用的時間進度要求和保障反應堆安全有效運行,急需研發抗輻照高性能先進核能系統用結構材料。采用先進粉末冶金技術,在鐵素體/馬氏體(F/M)熔煉鋼基礎上發展起來的氧化物彌散強化(ODS)鋼由于具有獨特的微觀結構,而表現出優異的抗輻照能力和高溫強度,成為最有希望得到應用的第4代核反應堆包殼以及聚變堆包層結構材料的候選材料[3-6]。但與其他高強度材料在強度得到提高的同時,塑韌性通常會有所降低的矛盾類似,抗輻照高強度ODS鋼的塑韌性還需進一步改進和提高,以滿足工程應用的要求。本文主要針對抗輻照ODS鋼的顯微結構要求及其強韌化研究現狀進行總結和分析,進而提出其強韌化設計發展方向。

1 抗輻照ODS鋼的顯微組織要求

圖1 不同F/M鋼(包含ODS鋼)的初始缺陷阱密度 及在中子輻照時的屈服強度變化[8]Fig.1 Change in yield strength of F/M steel (including ODS steel) with different sink strength under neutron irradiation[8]

自20世紀90年代以來,美國、日本和歐盟廣泛開展了針對先進核能系統的抗輻照ODS鋼的研究[7]。圖1為合金基體內初始缺陷阱密度對幾種F/M鋼(包括ODS鋼)在接近300 ℃時裂變中子輻照的影響[8]。可看出,當鋼中初始缺陷阱密度達到約1016m-2以上時,輻照硬化趨勢降低明顯。表明通過在材料中引入高密度的缺陷阱可起到抑制輻照硬化的作用。與傳統熔煉鋼相比,幾種ODS鋼的缺陷阱密度高出幾個數量級,接近或高于1016m-2,因而具有非常優異的抗輻照能力。研究表明,要使得材料在輻照時體積腫脹率小于5%,需極高數密度(>5×1023m-3)的非常細小的缺陷捕獲界面。由此,Zinkle等[8]提出通過高缺陷阱密度機制結合抗輻照基體機制可研發設計超強的抗輻照材料,而粉末冶金ODS F/M鋼的顯微組織正好滿足了這種設計要求。通過機械合金化使得所添加的氧化物顆粒強制固溶,并在后續熱致密化過程中控制復雜氧化物粒子形核析出的機制可使ODS鋼在制備過程中形成具有極高數密度的超細納米氧化物彌散粒子。這些彌散粒子與基體之間形成的界面可提供高缺陷阱密度,從而滿足抗輻照合金的機制要求。圖2為實驗室制備的9Cr ODS鋼的顯微組織。其典型特征是:晶粒尺寸可達亞微米級(圖2a),氧化物彌散粒子以Y-Ti-O復雜氧化物為主,粒子平均尺寸僅為幾nm,數密度高達1023~1024m-3(圖2b、c),納米彌散粒子與基體之間形成的大量界面及超細晶粒形成的大量晶界可有效俘獲輻照時產生的各類缺陷(圖2d),提高抗輻照能力[9]。所以,ODS鋼的抗輻照能力主要源于其獨特的顯微組織結構,而這種顯微組織結構同時使得ODS鋼具有較為優異的室溫和高溫強度,如圖2c顯示了納米氧化物彌散粒子與位錯之間的相互作用。

a——晶粒組織結構;b,c——納米粒子分布; d——界面俘獲輻照缺陷圖2 ODS鋼微觀形貌Fig.2 Microstructure of ODS steel

2 目前典型ODS F/M鋼的力學性能

作為用于未來先進核能系統包殼材料和聚變堆包層結構材料的ODS F/M鋼,其典型工作溫度在600 ℃以上,必須要有足夠的高溫強度和蠕變強度、較低的韌脆轉變溫度(DBTT)以及良好的可加工性能[10]。ODS鋼的強化主要依靠4種強化機制,即位錯塞積強化、固溶強化、細晶強化和彌散強化。其中最為重要的是彌散強化,即將超細微粒添加到金屬材料中,利用第二相彌散粒子對位錯產生釘扎作用阻礙位錯遷移,從而提高材料的高溫強度[11]。與碳化物等傳統熔煉鋼中的強化相相比,ODS鋼中的彌散粒子尺寸更細、顆粒密度更高。尤其是氧化物具有非常優異的高溫穩定性,其粒子尺寸、分布、成分以及晶粒尺寸在700 ℃、上萬小時和1 000 ℃以上高溫、上千小時的時效條件下均表現出突出的穩定性[12-14],因而能通過奧羅萬(Orowan)強化機制明顯增強合金的室溫強度,尤其是高溫強度,使得ODS鋼的高溫服役溫度窗口較類似的熔煉鋼顯著提高。從已發表的文獻來看,所報道的ODS鋼的力學性能以拉伸性能為主,而夏比沖擊性能、高溫蠕變性能等其他更重要的工程服役性能則報道相對較少。

前文指出ODS F/M鋼獨特的顯微組織結構保證了其較高的缺陷阱密度,賦予優異的抗輻照性能,同時也保證了高溫強度和蠕變性能。然而,ODS F/M鋼中彌散粒子種類較多,彌散粒子與基體的界面存在共格、半共格和非共格等復雜關系[15]。當界面為半共格或非共格時,材料強化機制主要依靠大的共格應變,但同時會導致材料韌性降低[16-17],對部件的安全服役帶來隱患。良好的塑韌性也是保障復雜部件能加工制備的重要基礎。圖3為美國橡樹嶺國家實驗室制備的ODS鋼包殼管[18],其外徑約10 mm、壁厚僅0.5 mm[18-20],對材料的塑韌性和加工性能提出了很高要求。延伸率,尤其是均勻延伸率能在一定程度上反映材料的加工性能,提高ODS F/M鋼的延伸率是保障ODS F/M鋼包殼管成功制備的關鍵。因此,從安全和工程應用的角度都說明實現ODS F/M鋼強韌性匹配是一個有待解決的關鍵問題。

圖3 ODS鋼包殼管[18]Fig.3 Tube of ODS steel[18]

2.1 9Cr ODS鋼的拉伸性能

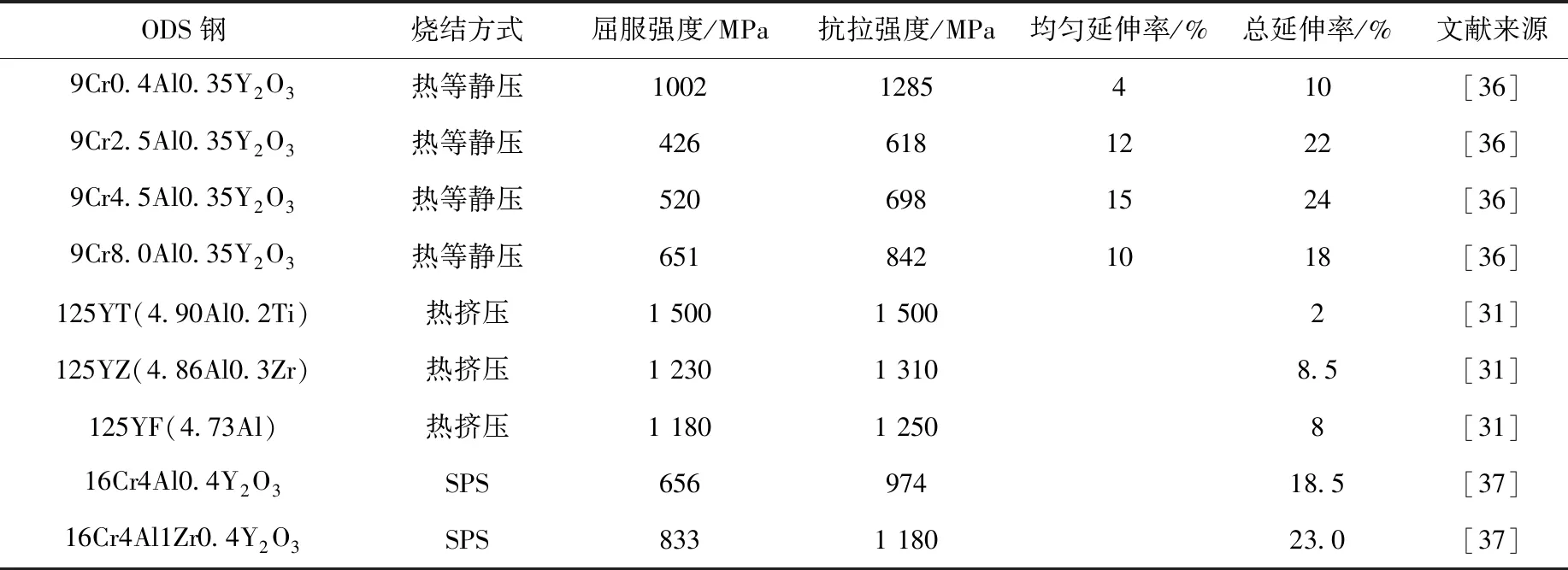

針對9Cr ODS鋼的拉伸性能,不同研究文獻給出的結果有一定差異,這主要源于ODS鋼的微合金成分設計和較復雜的制備工藝參數。表1為相關文獻中典型9Cr ODS鋼的室溫拉伸性能研究結果。總體而言,雖然拉伸強度存在離散性,但當材料強度表現出明顯增加時,延伸率通常明顯降低;且ODS鋼的總延伸率,尤其是均勻延伸率總體偏低,特別是當其抗拉強度很高時,其均勻延伸率通常在5%以下。而均勻延伸率反映材料的可加工性能,也一定程度上反映其塑韌性,是工程應用時特別需要關注的一個性能指標,但目前已有的報道均側重于總延伸率的數據,而均勻延伸率的相關研究較少。

表1 典型9Cr ODS鋼的室溫拉伸性能Table 1 Room temperature tensile property of 9Cr ODS steel

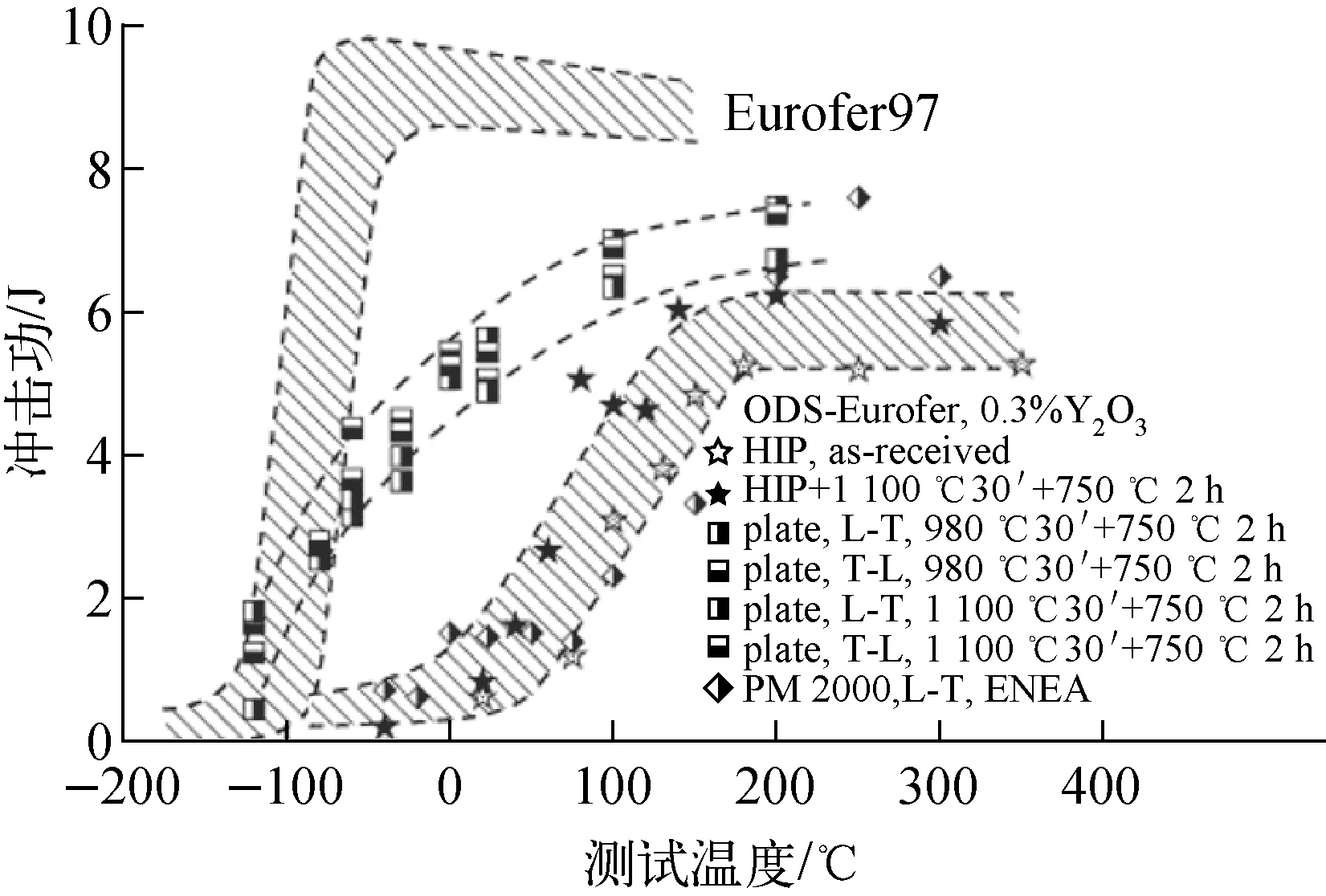

2.2 9Cr ODS鋼的沖擊性能

金屬材料的韌性及其與溫度的關系主要通過夏比沖擊測試進行評價。針對9Cr ODS鋼的沖擊性能的研究相對較少。表2為部分文獻中典型9Cr ODS鋼的沖擊性能研究結果,表中沖擊測試所采用的試樣均為非標小樣品,即3 mm×4 mm×27 mm尺寸、1 mm V型缺口試樣。可看出,微合金成分、氧化物含量和ODS鋼燒結方式等對材料的DBTT和沖擊功有明顯的影響。總體而言,ODS化的F/M鋼較相近成分的普通熔煉F/M鋼的沖擊功小,且DBTT高。圖4為ODS-Eurofer與Eurofer97的沖擊吸收功隨溫度變化的對比,可看出,不同熱機械處理狀態的ODS-Eurofer的沖擊吸收功明顯低于Eurofer97。這說明ODS F/M鋼的抗沖擊性能有待提高[25],ODS鋼的強韌化研究是一個任重道遠的重要任務。

表2 典型9Cr ODS鋼的沖擊性能Table 2 Impact property of 9Cr ODS steel

3 ODS鋼的強韌化研究現狀

同時提高材料的韌性和強度是高強度材料研究的一大難點,ODS鋼的相關研究還較少,其強韌化主要從成分設計、制備工藝和熱機械處理3方面開展。

3.1 基于成分設計的強韌化

如果ODS鋼中只形成氧化釔等簡單二元氧化物彌散顆粒,其尺寸通常較大,強化效果有限。研究表明,多種微合金元素(包括Ti、Hf、Si、Al、Zr)的添加都對彌散顆粒的尺寸及分布有重要影響,進而影響材料的力學性能、輻照性能等。目前最常用的用于細化氧化物粒子尺寸的元素是Ti,其添加量通常小于0.5%。

圖4 ODS-Eurofer與Eurofer97的 沖擊吸收功隨溫度的變化[25]Fig.4 Test temperature dependence of total absorbed energy of different ODS-Eurofer steels in comparison with Eurofer97[25]

基于第三元素效應[29],ODS鋼中添加適量Al提高材料的耐腐蝕性成為目前的研究趨勢[30-31],但Al的添加也會通過改變ODS鋼的微觀結構,尤其是彌散顆粒的組成和尺寸來影響其他性能,如力學性能和抗輻照性能。添加Al會使材料形成不同化學成分和結構的Y-Al-O顆粒,許多研究表明添加Al后ODS鋼中的氧化物顆粒結構變得更為復雜,且彌散粒子平均尺寸明顯增大[32-33]。為解決這一問題,可通過同時添加Zr等元素,優先形成尺寸較小的Y2Zr2O7等彌散粒子來細化彌散粒子,提高彌散粒子的數密度,進而改善材料的強度和韌性[34-35]。表3為文獻對含Al ODS鋼室溫力學性能的研究結果。雖然報道的力學性能結果差異較大,但可看出,加入Zr不僅能提高其強度,材料總延伸率也有所改善。說明微合金成分的協同調控可有效改善ODS鋼的強韌性。

表3 含Al ODS鋼室溫拉伸力學性能Table 3 Room temperature tensile properties of Al-added ODS steels

3.2 基于制備工藝優化和創新的強韌化

ODS鋼的制備工藝十分復雜,不同工藝環節對ODS鋼的性能都有明顯影響。崔超等[38]總結了球磨工藝和熱等靜壓參數等對ODS鋼強韌化的影響。Zhang等[39-40]利用層狀增韌原理,采用Ta片、Ti片對ODS鋼進行了層狀增韌研究,其強度和塑性分別可達1 390 MPa、13.6%及2 300 MPa、13.5%。圖5為利用Ti片增韌ODS鋼的斷口形貌,從中能明顯看到材料的層狀結構。但目前這種增韌方式主要采用電火花等離子體燒結(SPS),所制備樣品尺寸較小。

3.3 基于熱機械處理優化的強韌化

熱機械加工(TMTs)主要利用鍛造及軋制等熱變形加工配合熱處理對鋼的基體相和析出相進行調控,進而有效調控合金的顯微組織和性能,在傳統熔煉鋼中已取得較大進展[41-42]。TMTs能有效提高材料的位錯密度,位錯作為固溶原子的擴散通道,是析出相的形核點,因此,TMTs可有效提高相變的轉變速率,改善析出相的尺寸和分布,進而改善力學性能[43]。TMTs也被認為是除成分和燒結溫度之外影響ODS F/M鋼微觀組織的第3個重要影響因素[44],但相關研究剛開展,報道數據相對較少。Byun等[45]研究了不同TMTs(熱退火和軋制結合)條件下9Cr ODS鋼的室溫和500 ℃的斷裂韌性,結果表明TMTs的確能改善材料的高溫斷裂韌性,其數值提高了1倍多,但其中的微觀機制尚不清楚。需指出的是,TMTs應在不導致晶粒長大和彌散粒子粗化的溫度下進行,其關鍵是需精確控制每一步處理過程的溫度,避免溫度在大范圍內波動,溫度的確定和精確控制需借助材料的熱力學計算等確定,這方面研究還有待進一步加強。

a——拉伸斷口宏觀形貌;b,c,d——Ti層與ODS鋼基體 斷口形貌;e,f——ODS鋼基體斷口形貌圖5 Ti片增韌9Cr ODS鋼的斷口形貌[40]Fig.5 Fracture morphology of 9Cr ODS steel reinforced by Ti layer[40]

4 ODS鋼的強韌化研究展望

基于ODS鋼的強韌化研究現狀可看出,目前相關研究還較少,ODS鋼強韌化手段對于實現其理想的強韌化效果還十分有限。近幾年來,《Nature》和《Science》等高水平期刊陸續報道了針對不同金屬材料強韌化的研究,且強韌化效果十分明顯,或許可從其他材料的強韌化原理中找到可應用于ODS鋼的強韌化手段。

北京科技大學[46]采用真空冶煉的方法,制備出了一種高強高韌鋼,材料中彌散粒子數密度大于1024m-3,彌散粒子尺寸為2.7 nm,彌散粒子與基體晶格錯配度為(0.03±0.04)%,在拉伸應變速率為5×10-3s-1的條件下,其抗拉強度為2.2 GPa、延伸率為8.2%。普通高強度鋼的強化機制依靠大的共格應變,但大的共格應變會導致材料韌性降低。與其他高強度鋼的強化機制不同,這種高強度鋼的強化機制來源于低的晶格錯配度、高的反相界面能,當粒子被位錯剪切時,化學有序效應產生了背應力,背應力可抵抗變形,因此,材料雖然不存在大的共格應變,但強度依然很高。此項研究所發展的鋼的強化粒子特征與ODS鋼的非常相似,說明通過調控ODS鋼中彌散粒子與基體的界面關系,使ODS鋼在受力過程中產生化學有序效應,或許可進一步提高ODS鋼的強韌性。

此外,通過在FCC結構的高熵合金系統中可控地引入高密度延性多組分金屬間納米顆粒(MCINP),可使這種MCINP強化合金在室溫下具有1.5 GPa的超高強度和高達50%的延展性[47]。塑性不穩定性是高強度材料的一個主要問題,MCINP強化合金中顯著的位錯活動和形變誘發的微帶可形成獨特的多階段加工硬化行為,從而消除塑性不穩定性,為開發下一代材料提供了范例。MCINP強化合金的加工硬化率分析和不同應變條件下的TEM位錯形貌觀察如圖6所示,曲線上A、B和C階段存在著不同主要變形機制,分別是FCC結構合金的變形機制、背應力強化和位錯林強化以及微帶誘發塑性(MBIP)效應。因此,實現ODS鋼不同變形階段不同強化機制的配合或許可為ODS鋼的強韌化提供思路。

5 總結

具有優異抗輻照性能的ODS F/M鋼是先進核能系統的重要候選結構材料,ODS鋼的抗輻照特性源于其獨特的顯微組織結構。這種結構特點同時賦予ODS鋼優秀的室溫和高溫強度,但也導致ODS鋼的塑韌性還不夠高。ODS F/M鋼強塑性的調控對于其未來的工程應用和發展十分重要。目前,針對ODS F/M鋼的強塑性研究主要從其成分設計、制備工藝和熱機械處理3個方面展開,相關研究和實驗數據的積累還較為有限,需要系統深入的工作。本文同時總結了近年來發展的與ODS鋼顯微組織相似的其他高強高韌合金的研究進展和強韌化機理,指出通過改善彌散粒子與基體界面關系,以及實現不同變形階段不同強化機制的配合,或可實現ODS F/M鋼較為明顯的強韌化效果。

圖6 MCINP強化合金的加工硬化率分析和不同應變條件下的TEM位錯形貌觀察[47]Fig.6 Work-hardening rate and dislocation microstructure of MCINP strengthened alloy[47]