一種液冷機箱機械設計與加工

鄧立龍

摘? 要:針對目前加固型嵌入式計算機信息處理系統集成化、高功率的發展趨勢,同時加固型嵌入式計算機國產化需求越來越高,但由于國產化芯片功耗較大,所以液冷散熱在信息處理系統熱設計中的需求越來越必要。本文結合實際研究的項目,詳細介紹了冷板、液冷機箱、液冷散熱系統結構設計方案、流道的設計及仿真分析、試驗及測試驗證等項目設計中的關鍵技術,形成一套具有高效散熱的一體化解決方案。

關鍵詞:液冷機箱;液冷散熱;冷板;流道

引言

隨著電子技術向小型化、高集成化、高功率化的方向發展,使得電子設備要求體積越來越小,但由于元器件數量增加,這就使得電子設備功率密度和熱流密度大幅度提高,熱量集中,局部溫度過高,如果熱量不及時散出,就會導致電子設備性能下降甚至死機。

根據設計經驗總結,一般溫度每上升10℃,可靠度就會降低為原來的一半,而溫度從75℃升高至125℃,可靠度則變為原來的20%。有效的熱設計方案是對電子設備的發熱元器件及散熱系統采用合適的冷卻技術和結構設計,對它們的溫升進行控制,從而保證電子設備或系統正常可靠地工作。

傳統的散熱方式都存在一些弊端,風冷散熱會帶來多余物及增大系統空間,而導冷式散熱面對功率較大系統時則出現了散熱瓶頸,而液冷散熱技術的出現,由于液體介質比空氣及常規散熱鋁材有更好的換熱系數,使得液冷系統散熱量級為傳統風冷式、導冷式散熱的100倍以上。

1 方案開發需求簡介

本設計方案是一種基于嵌入式板卡傳導散熱所用液冷機箱的機械設計方案,該液冷機箱主要用于嵌入式板卡利用傳導方式將板卡所產生的熱量傳遞至機箱側壁,并通過與液冷機箱冷卻液進行熱量交換而將板卡產生的熱量帶出機箱的散熱模式。

2 產品應用需求

2.1 傳導液冷機箱熱需求

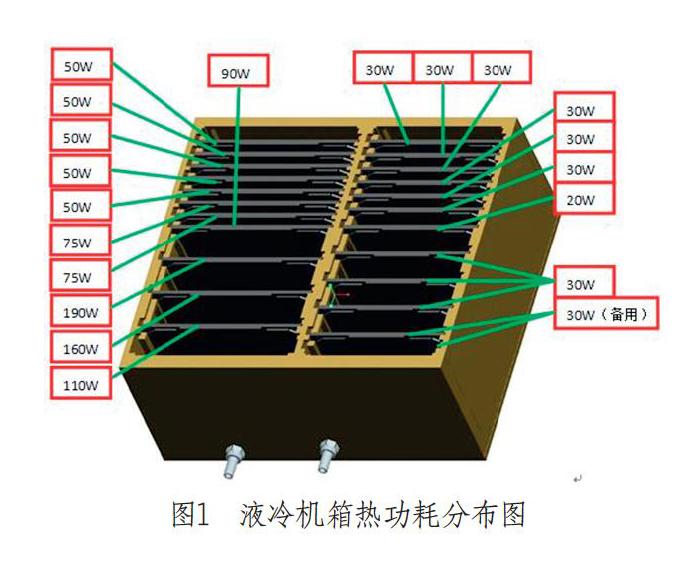

整個機箱分為左右兩個工作區域,左側區域散熱需求為標準6U@4HP插卡和6U@5HP插卡;右側區域熱需求為196X166X22.5mm板卡組件和 196×166× 40.0mm組件。其功耗分配如圖1:

由圖1可以得知,此傳導液冷機箱熱功耗及其換熱需求為1240W。

2.2 制冷需求

液冷機箱制熱交換量設計在熱需求的基礎上增加20%,傳導液冷機箱制冷量(或熱交換量≥1240x(1+20%)=1488W)。且由于液冷機箱要適于在-40℃~+60℃的工作環境,滿足在-55℃~+85℃的貯藏條件,能滿足-55℃~+85℃的溫度沖擊要求。故需要選用具有較高熱容,能在-40℃條件下不凝結,動力粘度低并具有優良熱傳性能的工作介質。

① 60%乙二醇水溶液:

乙二醇水溶液作為重要的載冷劑,其物理特性對設備和系統的設計都十分重要,60%乙二醇水溶液其物理特性為:T凝固點為-48.3℃,T沸點為110℃,密度為1086.27kg/m3@25.0℃,比熱容為3.084KJ/Kg.K@25.0℃, 粘度指數為3.70e-3Pa.s@25.0℃,導熱系數為0.43W/m.K@25.0℃。

② PAO超級冷卻液:

PAO超級冷卻液為聚α-烯烴合成油,簡稱PAO,是通過化學合成方法制成的大分子組成的化合物,再經過進一步加工而成的冷卻液。

PAO超級冷卻液具有以下優良特性:1.極佳的粘溫性和低溫流動性;2.高溫抗氧化性強;3.蒸發損失低;4.具有很好的傳熱性能,PAO冷卻劑的導熱性提高大約10%。此外,PAO超級冷卻液還具有優良的化學穩定性,PAO超級冷卻液與礦物油可以混溶,但它的粘度指數很高,一般超過140,而且由于不含蠟,傾點極低,通常在-40℃以下,測定傾點時溫度降至-30℃油還能保持清澈透明。其物理特性為:T凝固點為-55℃,T閃點為236℃,粘度指數:131,密度:980kg/m3@25.0℃,導熱系數為0.45W/m.K@25.0℃。

工作介質流動動力≤0.2MPa,冷卻液流量4.5L/min~10.0L/min。

流道設計承壓≥1.5MPa。

2.3 結構設計需求

2.3.1 結構布局

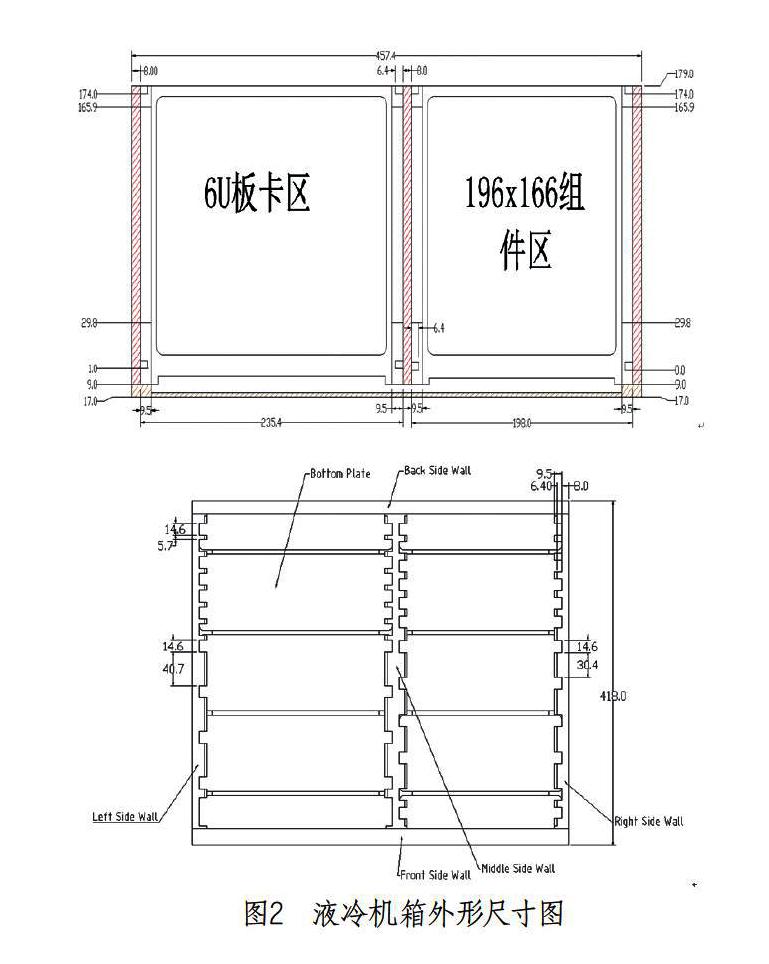

根據板卡散熱需求設計優化不同功率6U板卡和196X166組件的分布區域,左側為6U板卡的分布區域,右側為196X166組件分布區域。結合VITA標準及客戶產品需求,在機箱內壁設計不同發熱組件的板卡插入槽間距、槽高、槽深及外形尺寸(如圖2)。

由上圖:液冷機箱的外形尺寸:

長x寬x高(457.4mmx418.0mmx196.0mm)

槽間距:14.6mm。

槽高:9.5mm。

槽深:136.1mm。

箱體設計重量≤13.0kg.

2.3.2 流道結構布局

根據液冷傳導機箱的散熱及工作環境需求,設計流體工作壓頭≦0.2MPa,流量為4.5L/min~10L/min的條件下,能充分將板卡及發熱組件產生的熱量傳導至機箱側壁,并通過與工作介質進行充分熱交換而將熱量帶出機箱系統,從而滿足板卡及發熱組件的散熱需求的流道布局。同時考慮工作介質與流道兼容性,并確保機箱表面溫差<10℃。

工作介質由機箱前側壁下部進入,分為兩路,主流路為流經左側壁,由于右側壁熱交換的熱量相對較少,設計為附流路。工作介質流經左右側壁,后匯總至后側壁下部,進入中間側壁,并流經中間側壁,從前側壁中部下側流出機箱。

設計過程中根據熱流密度分布,合理調整流道間距。流道進、出口采用快速接頭進行連接(如圖3)。

2.4 應用環境要求

工作環境溫度:-40℃~+60℃

儲藏溫度:-55℃~+85℃

熱沖擊:-55℃~+85℃

振動:15~2000Hz@0.1g/Hz

沖擊:20g/11ms

平均使用壽命:100,000Hr

并滿足霉菌、鹽霧測試要求。

3 熱仿真模擬分析

3.1 模擬分析模型

箱體材料為:6061 T6

加熱模塊材料:C1100(體積塊加熱)

流體進出口封蓋:Insulator

環境溫度:25.0℃。

3.2 模擬流道模型

流道為D6.0mm流體槽。

入口流量:4.5 l/min。

入口壓力:0.2Mpa。

出口設置為:環境壓力。

流體工質為:60%乙二醇水溶液。

3.3 熱源模型設置及分布如圖4

加熱模塊材料:C1100(體積塊加熱)。

溫度監測點為體積熱模塊最高溫度和實體表面溫度。

3.4 流體分析結果

圖5為液冷流體壓力矢量圖。由圖可以看到在4.5 l/min的流量條件下,流體進出口壓降為0.54Atm,小于設計要求2.0Atm的要求。

圖6為液冷流體溫度梯度圖。由圖可以看到在4.5 l/min的流量條件下,流體進出口溫差為5.0℃。流體溫升滿足設計要求。

圖7為箱體最高溫度梯度分布圖,箱體外側表面最高溫度32.5℃,箱體表面要求溫差<10℃,滿足設計要求。

從以上模擬分析結果可知,現有流體設計和結構設計滿足不同插板的冷卻需求,能有效將不同板卡產生的熱量通過傳導交換和流體熱交換,將熱量帶出液冷機箱。

4 液冷機箱結構設計及制作方法:

4.1 左、中、右側壁加工方法

左、中、右側壁皆由兩部分組合而成,根據不同設計需求,加工流道及插槽。

左側壁左部由厚度4.0mm 鋁合金板(6061 T6)加工而成,通過NC加工制作出流道槽路;利用厚度13.5mm鋁合金板(6061 T6)NC加工左側壁右部流道槽路和固定插槽(符合結構標準),如圖8左側壁分解加工及組裝圖。

右側壁右部由厚度4.0mm 鋁合金板(6061 T6)加工而成,通過NC加工制作出流道槽路;利用厚度13.5mm鋁合金板(6061 T6)NC加工右側壁左部流道槽路和固定插槽(符合結構標準),如圖9右側壁分解加工及組裝圖。

中間側壁左右部由厚度13.5mm鋁合金板(6061 T6)NC加工流道槽路和固定插槽(符合結構標準),如圖10。

4.2 前后側壁加工方法

液冷機箱前后側壁采用鋁合金板(6061 T6)利用NC加工設計結構形狀,并利用深孔加工出相應流道,如圖11。

4.3 上蓋板、底板加工

上蓋板和底板采用鋁合金板(6061 T6)利用NC加工設計結構形狀,如圖12。

上蓋板和前側壁把手采用不銹鋼U形拉絲把手設計,通過M4螺釘與上蓋板和前側壁鎖合在一起,以保證其結構強度。

上蓋板通過不松脫螺釘與箱體鎖合在一起。

5 液冷機箱組裝、焊接

將加工完成的左、中、右側壁各部分及前后側壁進行酸洗、堿洗、水洗→焊接表面進行焊劑噴淋→左中右側壁組裝→焊接治具定位→裝配前后側壁→定位、夾緊各側壁組件→真空焊接→松脫定位、夾緊治具→焊劑清洗→烘干→箱體表面清潔處理→箱體外觀處理(表面拋光、局部校形)→箱體外形、焊接、結構檢驗(外形尺寸附合設計要求,焊接結構穩定、無變形、無露焊、無明顯焊疤、焊縫平滑完整)→箱體流體進出口附加工藝管。

6 流道密封性檢驗及表面處理

6.1 流道密封性檢測

利用高壓N2氣體通過工藝管進行流道密封性和承壓檢驗(≥1.5MPa)。

6.2 流道內表面鍍鎳處理

流道內表面清洗,堿蝕,酸蝕,將浸鋅溶液以一定流速注入流道(浸鋅二次),流道內表面清洗,并以一定流速注入化學鍍鎳溶液先堿鍍后酸鍍(化學鍍),經一定時間化學鍍鎳表面沉積,在流道表面形成一定厚度化學鍍鎳層(≥5um),清洗,封閉,烘干(以上制程分別通過循環泵將水、清洗液、浸鋅液、化鍍液經進口工藝管注入流道,并經流道出口流出,使流道形成流體環路)。

7 箱體表面處理

加工箱體及上蓋板、底板安裝孔位,封閉流道工藝管,箱體及上蓋板、底板進行導電陽極處理,之后箱體及上蓋板和底板外表面進行粉沫涂鍍處理(所有安裝孔位進行遮蔽處理)。

8 箱體結構組裝

箱體鎖合螺孔裝配牙套,安裝前側板把手。

在箱體前側壁安裝快換接頭。

用M4十字平頭螺釘將底座固定在底板表面,并用M4十字平頭螺釘將底板組件鎖合裝配至箱體下表面。

將上蓋板把手裝配到上蓋板上,并在上蓋板鎖合松不脫螺釘。之后將上蓋板組件鎖合到箱體上。如圖13。

9 箱體檢驗

9.1 結構檢驗

外觀檢驗附合相關導電陽極處理和粉沫噴涂標準。結構件裝配滿足結構設計要求。

9.2 流道檢驗

流道密封性符合設計要求,在環溫條件下,采用60%乙二醇水溶液,流量、流阻、流速滿足設計要求。

9.3 熱交換性能檢驗

根據圖1附加熱測試模塊,在環溫條件下,在一定流量條件下(4.5l/min~10.0l/min),檢驗工作介質溫升、箱體表面溫度是否滿足設計要求。

9.4 應用環境檢驗

參照相關測試標準執行。

10 結論

通過上述對液冷機箱的結構設計、整體架構、流道分析、冷板設計、熱仿真分析、加工工藝,一一闡述了液冷散熱系統的組成結構和散熱性能,充分說明了采用液冷式散熱系統的優勢和應用前景。

參考文獻

[1] 趙享殳,李家樾.電子設備結構設計原理.江蘇科學技術出版社.1986.

[2]金晹霖.一種新型的液冷機箱及冷板散熱系統的研究.貴陽:貴州航天電器股份有限公司,2016(08).

責編/李雪敏