雙進氣道柴油機絲線法可視化穩(wěn)流測試及缸內氣流運動特性分析*

張 韋,趙羅鋒,陳朝輝,蔣倩昱,鄒 超

(昆明理工大學,云南省內燃機重點實驗室,昆明 650500)

前言

進氣道是內燃機進氣系統(tǒng)的重要組成部分,其結構對進氣流量[1]、進氣流速[2]和進氣結構[3]都有直接影響。同時進氣道系統(tǒng)進氣效率對降低燃油消耗率[4]和污染物排放[5]起關鍵性作用。

目前,就多進氣道柴油機的氣缸內的流場研究來看,研究人員利用激光多普勒風速儀(LDA)[6]、熱線風速儀(HWA)[7]和粒子圖像測速儀(PIV)[8]等儀器可測量發(fā)動機缸內湍流強度[9]、流場結構和進氣渦流演化過程[10]等。但對缸內近壁面流場研究相對較少。缸內的壁面淬熄效應會在氣缸壁面形成厚約0.1~0.2 mm左右的不燃燒或不完全燃燒的淬熄層。尤其在起動和怠速時,燃燒室壁面溫度較低,致使壁面淬熄效應產(chǎn)生的HC可占到排氣管排放HC的30%~50%。目前大多數(shù)柴油機采用高壓噴射系統(tǒng),使噴射的燃料撞擊氣缸壁面和燃燒室壁面頻率增大[11],最終燃料形成液膜并在氣缸中形成不完全燃燒的混合物[12]。因此,對氣缸內近壁面氣流運動研究更為重要。

空氣在進氣道 氣缸內的流動特性很難直接觀測,而流動顯示是借助物理或化學的手段使模型的某些流動特征以畫面形式顯示出來的試驗方法[13]。本文中通過絲線法來獲取氣缸近壁面氣流流動特性。將絲線粘貼在氣缸的內壁面上,由絲線的運動特征判斷氣缸內近壁面氣流的運動情況。研究柴油機氣缸近壁面氣流運動狀況,須將經(jīng)除靜電處理后的絲線一端粘貼在可視化的氣缸內壁面上,另一端懸空,呈自由狀態(tài),進行氣缸軸向、徑向的等間距粘貼。

課題組以配備切向、螺旋的雙進氣道的D19型高壓共軌柴油機為研究對象,通過3D打印進氣道芯盒,以AVL定壓差法結合絲線法,進行氣道可視化穩(wěn)流實驗,對氣缸內壁面所布設氣流測試絲線進行拍攝,結合CFD模擬,表明氣缸近壁面絲線運動能較好地驗證氣缸近壁面氣流運動。最后利用CFD對雙氣道柴油機缸內流場進行數(shù)值模擬。

1 絲線法可視化氣道穩(wěn)流實驗臺的搭建與測試方案設計

1.1 絲線法可視化氣道穩(wěn)流實驗臺的搭建

本文中以D19直列、四缸、增壓中冷高壓共軌柴油機為研究機型,發(fā)動機主要技術參數(shù)見表1。根據(jù)AVL氣道評價方法,搭建可視化穩(wěn)流實驗臺,利用該實驗臺測量各個氣門升程條件下氣道的流通能力和氣缸內的渦流比,如圖1所示。

利用CAD軟件構建D19氣道模型,包括螺旋氣道、切向氣道、氣門和氣門座。導入到Converge軟件,對氣缸和進氣道部分的網(wǎng)格進行自適應網(wǎng)格加密,對氣門、氣門座和氣缸壁面進行固定網(wǎng)格加密,穩(wěn)流計算網(wǎng)格模型如圖2所示。氣缸內壁面模型采用Amsden-O’Rourke,并設置邊界條件,如表 2所示。將D19氣道模型導入3D打印機,打印D19氣道芯盒。

以AVL評價氣道的指標對模型進行驗證,主要參數(shù)為無量綱的流量系數(shù)μσ和渦流比SR。

表1 D19發(fā)動機參數(shù)

圖2 D19穩(wěn)流計算網(wǎng)格模型

表2 穩(wěn)態(tài)模擬邊界條件

流量系數(shù)μσ為

式中:m·actual為實際進氣質量,kg/s;m·theo為理論進氣質量,kg/s。

渦流比SR為

式中:nD為葉輪風速儀轉速,r/min;n為發(fā)動機虛擬轉速,r/min;ρ為空氣密度;A為氣缸截面積,m2;S為氣缸沖程,m;m·為實驗中測得空氣的質量流量,kg/s。

圖3和圖4分別為不同的氣門升程條件下,流量系數(shù)μσ和渦流比SR的穩(wěn)流實驗值與數(shù)值模擬值對比。隨著氣門升程增大,流量系數(shù)和渦流比不斷增加,實驗值和模擬值呈現(xiàn)較好的一致性,證明本文所構建的CFD模型滿足仿真需求。

1.2 絲線法可視化氣道穩(wěn)流測試方案

圖3 流量系數(shù)隨氣門升程的變化

圖4 渦流比隨氣門升程的變化

圖5 絲線可視化穩(wěn)流測試拍攝方案

圖5 示出絲線可視化穩(wěn)流測試拍攝方案。由圖5(a)可見,從缸蓋底開始,沿氣缸中軸線向下進行分層鋪設,每層絲線的間距為20 mm,共布設5層絲線;每層絲線沿缸壁圓周均勻分布,間距為15°,共布設24根絲線,整個氣缸總共粘貼120根絲線。由圖5(b)可見,將氣缸所對應朝向發(fā)動機的進氣管側、切向氣道側、排氣管側、螺旋氣道側4個方向定義為拍攝方向。由圖5(c)可見,以進氣管側正面為第1次拍攝,正對每個拍攝方向的徑向40°扇面的氣缸內壁面范圍,進行9次拍攝,以獲取整個氣缸的周向完整內壁面畫面,逆時針方向拍攝9次。

分別調節(jié)進氣門升程在2/3氣門升程(8 mm)和最大氣門升程(12 mm)進行穩(wěn)流測試。控制鼓風機,調節(jié)進入氣缸的進氣量,使穩(wěn)壓箱出口處與大氣的壓差達到2.5 kPa,以保證充分的湍流流動。穩(wěn)流測試方案如表3所示。在穩(wěn)流實驗過程中,須保持缸內氣流運動的穩(wěn)定,在確保內壁面的絲線隨氣流運動穩(wěn)定后,才能進行拍照。

表3 穩(wěn)流測試方案

2 雙氣道柴油機穩(wěn)態(tài)流動CFD計算與可視化實驗

將拍攝的9張氣缸近壁面絲線運動圖,按照逆時針方向展開,將近壁面的絲線運動拼合為連續(xù)變化的一個整體,即將氣缸圓柱壁面展開成矩形平面。同時將CFD模擬氣缸近壁面流場的圓柱面,也展開成位置與可視化研究完全對應的矩形平面。為了準確對比可視化研究與CFD模擬之間的關系,需構建兩者統(tǒng)一的坐標系,橫坐標從左至右以拍攝順序0°~360°,縱坐標從氣缸蓋到燃燒室為0~80 mm,這樣能夠準確定位每條絲線,并將其運動狀態(tài)與氣流流動特性進行對比分析,如圖6~圖9所示。

2.1 8 mm氣門升程缸內近壁面流動特性分析

圖6 8 mm氣門升程氣缸近壁面氣流流場

圖7 8 mm氣門升程氣缸近壁面絲線運動實驗

圖8 12 mm氣門升程氣缸近壁面氣流流場

圖9 12 mm氣門升程氣缸近壁面絲線運動實驗

圖6 和圖7分別為8 mm氣門升程時氣缸近壁面的氣流流場和絲線運動。由圖可見,在進氣管側的氣缸近壁面氣流流場和絲線擺動實驗運動一致性好。進氣管側壁面流場主要由螺旋氣道產(chǎn)生繞氣缸軸線的渦流運動,氣流在渦流運動導向下出現(xiàn)序號1現(xiàn)象;在切向氣道側的近壁面流場中,主要是切向氣道內氣流進入氣缸內時,一部分氣流撞擊在進氣門背面,反向撞擊到飛輪側的氣缸壁面。另一部分氣流沿氣缸壁面進入氣缸,并得到螺旋氣道的氣流加強。因此產(chǎn)生序號2現(xiàn)象,絲線擺動角度最大值為110°;在排氣管側,氣缸壁面流場受到切向氣道和螺旋氣道內的氣流共同作用。切向氣道內氣流進入氣缸并撞擊在排氣管側壁面,氣流運動方向與螺旋氣道產(chǎn)生的渦流運動相同,但在排氣管側的流場方向與渦流運動方向相反,因此排氣管側壁面流場和絲線擺動減弱;在螺旋氣道側,主要是螺旋氣道起主導作用,但由于渦流運動,在螺旋氣道側壁面流場為渦流運動方向。產(chǎn)生序號3和4現(xiàn)象。

2.2 12 mm氣門升程缸內近壁面流動特性分析

圖8和圖9分別為12 mm氣門升程時氣缸近壁面的氣流流場和絲線運動。由圖可見:在進氣管側,由于螺旋氣道內的氣流以氣缸軸線形成渦流運動,近壁面流場相對氣門升程為8 mm時減弱,絲線擺動角度也變小,如序號1所示;在切向氣道側,氣流經(jīng)過切向氣道進入氣缸并受到渦流運動的影響,絲線的擺動角度最大,最大值為90°,如序號2所示;在排氣管側,由于切向氣道內氣流正向切向流入缸內,并撞擊在排氣管側壁面,同時排氣管側壁面受到渦流運動影響,使得排氣管側壁面流場得到加強,也使得絲線擺動角度增加,如序號3所示;在螺旋氣道側,主要是螺旋氣道起主導作用,由于氣門升程增大,使得螺旋氣道側近壁面流場增大,但受到渦流運動影響,在螺旋氣道側近壁面流場及絲線擺動出現(xiàn)如序號4和5的現(xiàn)象。

2.3 絲線擺動角與渦流比

根據(jù)實驗測得的絲線擺動角度(以逆時針擺動為正)求出氣缸近壁面每層絲線擺動角度的平均值φA。通過AVL的葉輪風速儀測試對應絲線所在的每層渦流比值SR。對氣門升程為2/3氣門升程8 mm和最大氣門升程12 mm測試,實驗值如表4所示。

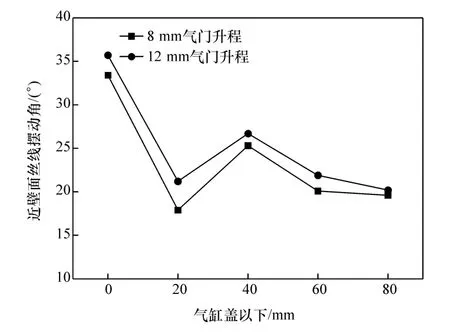

圖10為每層絲線擺動的平均角度φA。在氣缸蓋底面處,絲線擺動平均角度達到φA最大值,最大氣門升程(12 mm)時,絲線擺動平均角度為35.7°,2/3氣門升程(8 mm)時,絲線擺動平均角度為33.4°。在靠近氣缸蓋時,氣流會在氣缸中心軸線產(chǎn)生逆時針的大渦流,導致靠近氣缸蓋的絲線擺動角度最大;在遠離氣缸蓋時,由于氣缸內的進氣渦流向氣缸中心軸線流動,導致遠離氣缸蓋的絲線擺動角度減小。

表4 絲線擺動角度與渦流比實驗

圖10 氣缸蓋以下每層絲線擺動角度圖

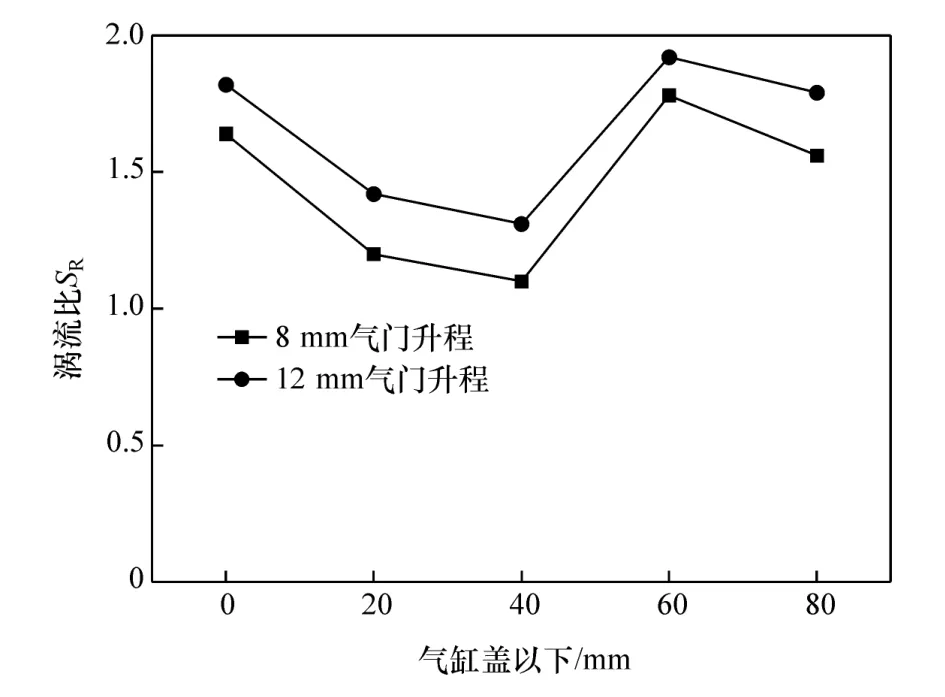

圖11 為每層絲線所在位置的渦流比SR。在氣缸蓋底面以下60 mm時,渦流比SR出現(xiàn)最大值,最大氣門升程(12 mm)時,渦流比SR為1.82;2/3氣門升程(8 mm)時,渦流比SR為1.78。

圖11 氣缸蓋以下每層絲線所在位置的渦流比圖

2.4 雙氣道柴油機瞬態(tài)流場CFD計算與驗證

使用UG構建D19發(fā)動機氣缸實體模型,如圖12所示,在CONVERGE軟件中導入幾何模型并進行網(wǎng)格劃分,得到網(wǎng)格模型,如圖13所示。瞬態(tài)計算使用的進氣道與穩(wěn)態(tài)計算相同,以模擬發(fā)動機處于被“拖轉”狀態(tài)下缸內氣流運動。

圖12 三維實體模型

圖13 計算網(wǎng)格模型

圖14 為雙氣道柴油機瞬態(tài)流場近壁面速度場圖。以進氣管側、切向氣道側、排氣管側、螺旋氣道側,做8和12 mm氣門升程的氣缸近壁面流場切片圖。由圖可知:氣流在進氣管側和切向氣道側都形成一條氣流分界線,與穩(wěn)流條件下的絲線運動情況相同;氣流在螺旋氣道側受到切向氣道側的逆時針氣流與螺旋氣道順時針氣流共同作用,在氣門升程12 mm時刻,左邊氣流順時針運動,中間氣流豎直向下,右邊氣流逆時針運動。證明本文中所構建的瞬態(tài)CFD模型能正確反映穩(wěn)態(tài)近壁面絲線運動情況。

圖14 雙氣道柴油機瞬態(tài)流場近壁面速度場圖

3 雙氣道柴油機缸內流場分析

3.1 穩(wěn)態(tài)分析

穩(wěn)態(tài)分析使用圖2的計算模型。氣門全開時缸內穩(wěn)態(tài)流動的垂直速度和水平速度分布分別如圖15和圖16所示。由圖可見:進氣流量分別在螺旋氣道側以環(huán)形射流的形式進入氣缸,并在氣門閥下形成一個循環(huán)中心;而在切向氣道側則以切向氣道正面流入氣缸,并在排氣管側撞擊氣缸壁面,產(chǎn)生一部分氣流逆時針向氣缸蓋流動,另一部分順著氣缸壁面豎直向下流動。在缸內水平速度分布表面,缸內的角動量是由螺旋氣道的螺旋段形成的并流入氣缸,見圖16中(Z1)。角動量與通過撞擊氣缸壁的進氣氣流在氣缸中產(chǎn)生的角動量相結合,沿氣缸中軸線圓周切向地改變方向。由于與氣缸壁的相互作用,產(chǎn)生了兩個相反的渦旋運動,并且存在一些復雜性,見圖16中(Z2)。在底部出口處,兩個相對的旋渦運動合并成一個渦流,見圖16中(Z3)。

3.2 瞬態(tài)分析

圖15 氣門全開時穩(wěn)態(tài)流動缸內的垂直速度分布

圖16 氣門全開時缸內穩(wěn)態(tài)流動的水平速度分布

瞬態(tài)分析使用圖13的計算模型,模擬發(fā)動機被拖轉狀態(tài)下缸內瞬態(tài)氣流的流動。使用的進氣道與穩(wěn)態(tài)計算一致。進出口的壓力邊界條件都為2.5 kPa。

圖17和圖18分別為缸內瞬態(tài)氣流的垂向和水平速度分布。由圖17可見:垂向速度分布類似穩(wěn)態(tài)流動的情況;隨著活塞運行速度加快,缸內流速增加。由圖17(a)可見:在315°CA BTDC形成強烈的進氣射流;在氣門閥下方出現(xiàn)循環(huán)滾流,同時存在復雜的氣流運動;在190°CA BTDC時,活塞處于向上運動,但由于進氣口與氣缸之間存在壓差,空氣繼續(xù)進入氣缸;在120°CA BTDC之后,氣缸內氣流出現(xiàn)逆流現(xiàn)象。

由圖18(a)可見:在進氣沖程開始時,缸內的水平速度分量不包含很大的角動量,因為在螺旋氣道中,氣流沒有經(jīng)過完整的流動路徑;氣流圍繞著氣門周圍向外運動進入氣缸;在240°CA BTDC時,出現(xiàn)一個單一的主渦流運動,并伴隨有多個小渦流中心;在190°CA BTDC和 120°CA BTDC時,缸內的渦流運動變成一個單一的主渦流,其渦流中心由螺旋氣道側轉向氣缸中心運動。

圖17 缸內瞬態(tài)氣流垂直速度分布

三維流動結構可能有所不同,但穩(wěn)態(tài)流動實驗和瞬態(tài)流動計算結果具有可比性。在定壓流場條件下,采用渦流比測量方法可預測瞬態(tài)計算的渦流比。在較大氣門升程時,軸向速度分布不均勻。在瞬態(tài)計算中,活塞不影響渦流比,但它可能產(chǎn)生滾流運動,這取決于進氣閥的位置和數(shù)量。雖然滾流運動比渦流運動衰減得更快,但它能保留到壓縮沖程,直到壓縮上止點。滾流運動不太可能對發(fā)動機缸內性能相關的流動特性產(chǎn)生顯著影響。缸內穩(wěn)態(tài)流場存在渦流和滾流運動,但很快合并成單一的渦流運動。

4 結論

圖18 缸內瞬態(tài)氣流水平速度分布

(1)以穩(wěn)流實驗方法,結合絲線法來研究固定氣門升程的氣缸近壁面穩(wěn)態(tài)氣流運動狀況,結合CFD流動計算,表明絲線法能有效反映缸內近壁面氣體運動狀況。

(2)在可視化穩(wěn)流實驗臺的近壁面絲線顯示法實驗中,氣缸近壁面絲線運動方向受到螺旋氣道產(chǎn)生的渦流作用,使絲線運動方向與渦流方向一致。在切向氣道側近壁面流場受到切向氣道內氣流影響,同時在渦流運動的共同作用下,切向氣道側近壁面速度場最大,使得此處的絲線擺動角度最大,氣門升程為8和12 mm時,絲線擺動角度分別為110°和90°。

(3)缸內瞬態(tài)流場存在渦流和滾流運動,但很快合并成單一的渦流運動。