輪轂電機驅動電動汽車液壓執行單元的壓力估計與控制方法研究*

劉 剛,徐文博,靳立強

(1.河南工學院汽車工程系,新鄉 453000; 2.吉林大學,汽車仿真與控制國家重點實驗室,長春 130025)

前言

輪轂電機驅動電動汽車是新能源汽車的一種構型方案,底盤構型方案比傳統乘用車結構簡單,電機響應速度比傳統汽車傳動系快,因此輪轂電機驅動的電動車具有較高的市場競爭力。本課題組在研究輪轂電動汽車的同時,設計了一種新型構型的液壓執行單元(hydraulic control unit,HCU),并進行了一系列再生制動能量回收與控制的研究[1-3]。在研究的過程中發現,準確估計制動輪缸壓力和線性控制是電動汽車再生制動和液壓制動協調控制與ABS控制的基礎。

在傳統乘用車壓力控制系統中,HCU多采用開關型高速電磁閥來調節制動輪缸壓力,造成駕駛員主觀感受較差,且噪聲較大。Rahman等[4]提出通過測量電磁閥線圈電流來估計電磁閥閥芯位置的方法,并采用查表法進行了驗證。此后,在此基礎上,Wu等[5]通過檢測電磁閥電流相位來確定閥芯位置,進而估計輪缸壓力。Straubberger等[6]實時識別電流參數,準確估計輪缸壓力。Zhao等[7]利用測量數據建立反液壓模型估計制動輪缸壓力。李志遠等[8]通過大量實驗數據建立HCU準確模型,以查表法實現輪缸壓力的精準控制。

本文中以課題組設計的HCU為研究對象[1-3],研究HCU器件數學模型,并利用AMESim軟件建立HCU液壓模型,依據制動輪缸p-V特性,設計了基于SRCKF算法的閥芯位置估計算法和基于滑模控制算法的閥芯位置控制方法,進而實現制動輪缸壓力的精準控制。

1 液壓執行單元系統介紹

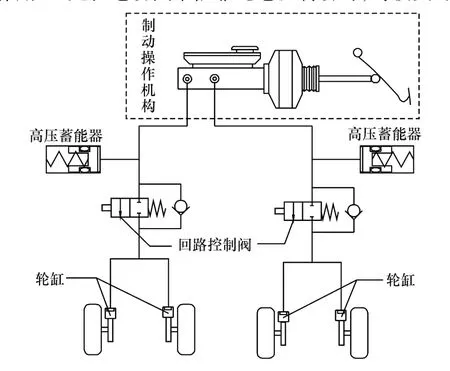

HCU的結構原理如圖1所示,它主要包括回路控制閥和高壓蓄能器兩部分,回路控制閥負責調節制動輪缸中的制動壓力,而高壓蓄能器主要有兩個作用:一是在電動汽車依靠純電機制動時,駕駛員踩制動踏板所產生的制動液暫時存儲在高壓蓄能器中;二是當單純依靠電機制動產生的制動力不足時,蓄能器中的制動液能快速建立制動壓力。

圖1 液壓執行單元(HCU)原理結構圖

2 回路控制閥模型

當回路控制閥線圈未通電時,閥芯在彈簧力的作用下,閥口處于全開的狀態,制動液會從蓄能器或主缸流入制動輪缸,實現制動。

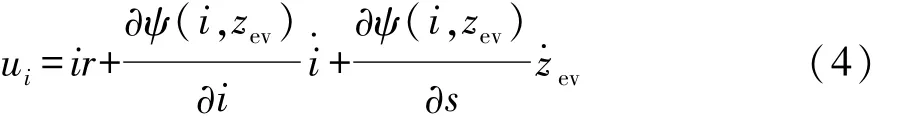

閥芯在制動過程中,主要受彈簧力、推桿與管壁的摩擦力、電磁作用力和制動液的壓力的作用。閥芯受力模型可表示為

式中:Fm為線圈通電后產生的電磁力,N;Fs為制動液產生的液動力,N;Fk為彈簧作用力,N;Cu為與摩擦力對應的摩擦系數;zev為閥芯運動行程,0≤zev≤0.22 mm;m為閥芯質量。

式(1)中的彈簧力為

式中:F0為預緊力,N;Kk為剛度系數。

2.1 回路控制閥閥芯電磁力分析

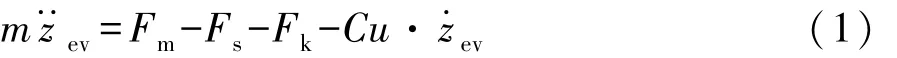

根據麥克斯韋應力張量理論(Maxwell stress tensor),閥芯所受電磁力可表示為

式中:S0為磁極面積,m2;μ0為磁導率系數;ψ(i,zev)為閥芯工作氣隙的磁通量;n為線圈匝數;Rm1為工作氣隙磁阻參數;Rm2為非工作氣隙的磁阻參數;z0為初始氣隙長度,z0=0.4×10-3m;z0-zev為工作氣隙長度;e為非工作氣隙長度,m;ls為非工作氣隙的寬度,m;R為控制閥閥芯半徑,m。

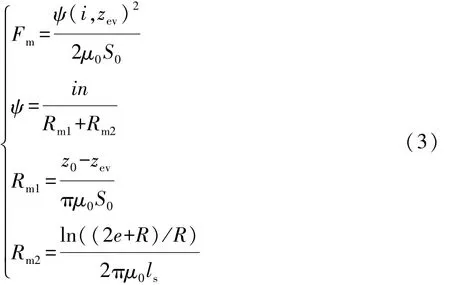

2.2 回路控制閥閥芯電氣特性分析

線圈磁場強度主要由通電電流大小確定,此外還須考慮反電動勢,因此回路控制閥線圈電路模型為

2.3 回路控制閥閥芯液壓特性分析

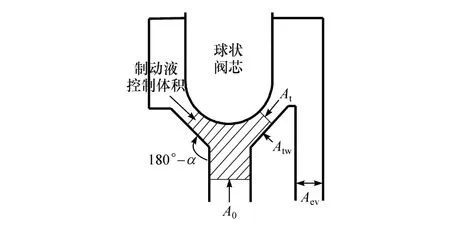

閥芯在電磁力的作用下打開,制動液的流速和方向會產生變化,促使制動液動量發生改變,并隨之造成液動力的變化,最終引起閥芯所受作用力改變,選取由回路控制閥閥芯與進油口圍成的空間所容納的制動液為控制體積(見圖2中陰影部分)進行分析,依據萊布尼茲雷諾傳輸定理,可得

圖2 液動力示意圖

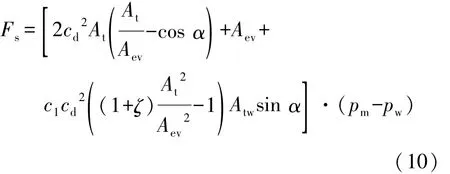

經過一系列推導、整理,得到液動力表達式[9-10]為

式中:qev為制動液流經閥座時的流量,m3/s;ρ為制動液密度,kg/m3;v0為初入閥口時流速,m/s;A0為閥座進油口截面積,m2;vt,At和pt為由閥口流出時對應的流速、截面積和壓力;α為閥座錐體角度的一半;pm為初入閥座時的制動液壓力,可由主缸壓力傳感器測量得到數據,MPa;pw為對應制動輪缸的壓力,MPa;Atw為閥座錐面表面積,m2,考慮到制動液作用閥座錐面時壓力分布不平均,設置補償系數c1。

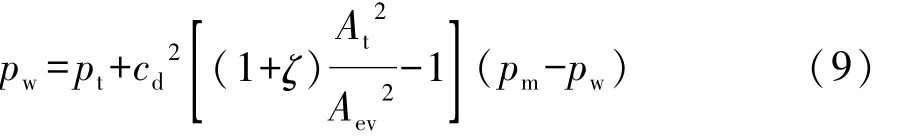

制動液流過閥座的流量qev為

式中cd為制動液流量參數。

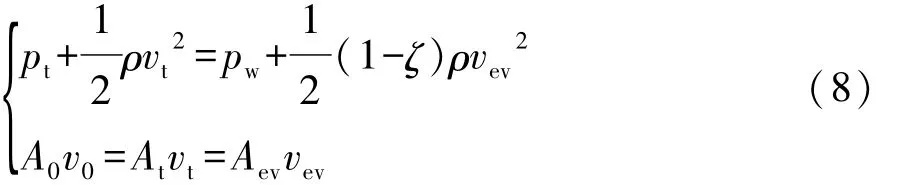

再依據流體力學的能量守恒定律,可知初入閥口和流過閥口的制動液之間機械能守恒:

式中:Aev和vev為制動液流過制動閥后出口油道的截面積和流速;ζ為考慮制動液受管壁摩擦力作用,而引入的制動液機械能損失系數。

對式(7)和式(8)整理可得

再將式(7)~式(9)代入式(6)可得制動液處于穩定狀態時的液動力:

3 壓力估計和壓力控制方法

3.1 輪缸壓力估計方法

制動輪缸壓力主要根據制動液的p-V特性曲線來計算,控制周期內制動液體積增量加上原有制動液體積即可得到輪缸內總體積,再依據p-V特性曲線查表得到制動輪缸內壓力值。

3.1.1 增壓階段輪缸壓力計算

制動液體積增量由回路控制閥確定,增壓階段制動液體積增量為

式中qev為增壓時制動液流量。增壓階段輪缸壓力計算示意圖如圖3所示,增壓階段制動液流量由回路控制閥閥芯行程確定,閥芯行程則由回路控制閥線圈電流決定,因此閥芯行程的求解是輪缸壓力計算的關鍵。

圖3 輪缸壓力計算示意圖

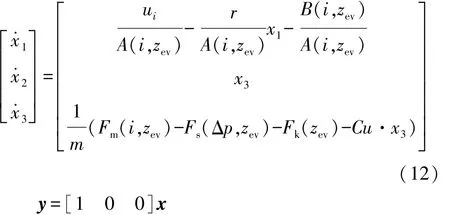

對式(1)和式(4)整理可得回路控制閥閥芯行程和線圈電流的狀態方程:

式中:需要估計的狀態變量為 x=[x1,x2,x3]T=[i,量為 y=[i 0 0];系統的輸入控制量為[uii];Fs(Δp,zev)可通過式(6)求得。

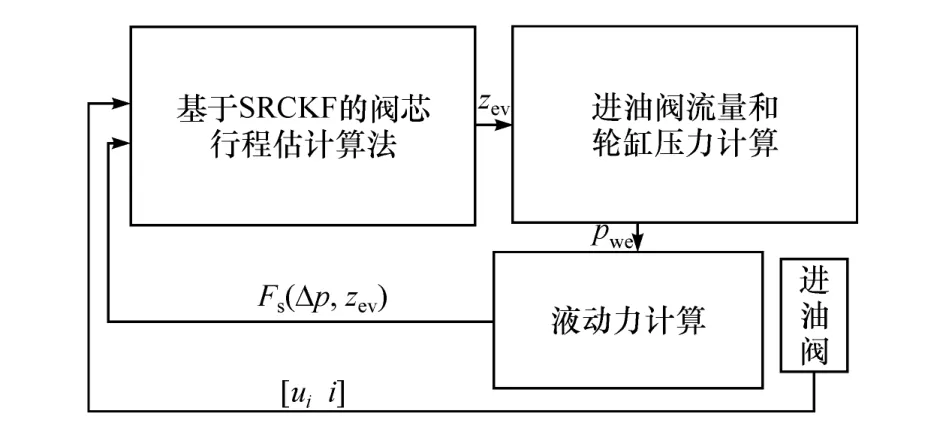

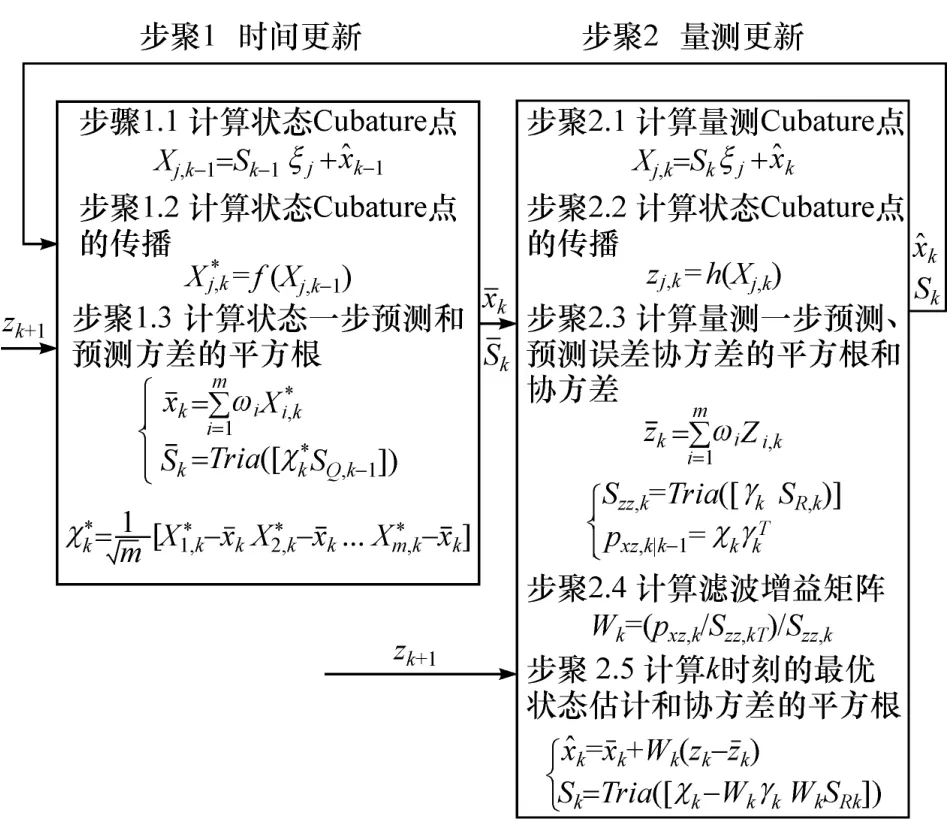

針對式(12)采用SRCKF計算閥芯行程zev和線圈電流i,SRCKF算法如圖4所示。

圖4 平方根容積卡爾曼濾波算法流程圖

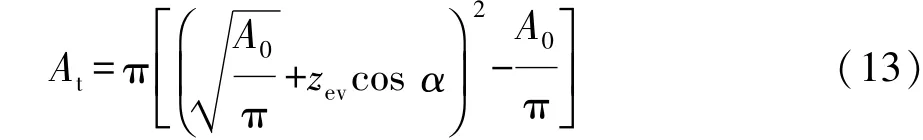

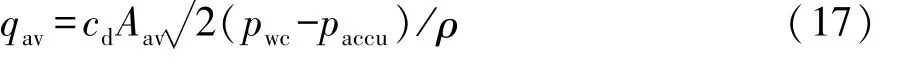

回路控制閥閥芯行程數值和控制閥節流口面積的數學關系[10]為

將式(13)代入式(7)即可得到回路控制閥在增壓階段的流量:

再將式(13)和式(14)整理后代入制動輪缸p-V特性公式可得回路控制閥增壓階段輪缸壓力:

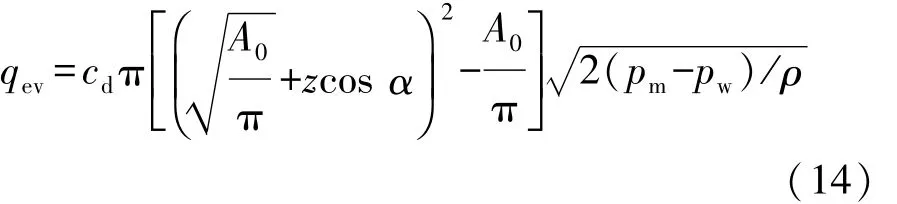

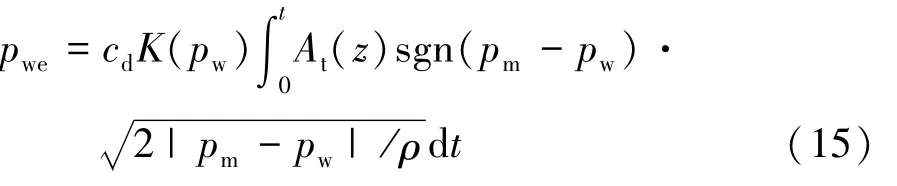

3.1.2 減壓階段輪缸壓力計算

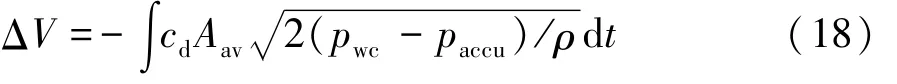

減壓階段制動液體積增量為

式中qav為減壓時制動液流量,減壓階段回路控制閥閥口完全打開。因此回路控制閥在減壓階段的流量依據伯努利方程可得

再對流量求積分可得減壓階段制動液體積增量:

最后將原有制動液體積和當前體積增量相加后,采用p-V特性曲線查表法可求得減壓階段制動輪缸內的輪缸壓力為

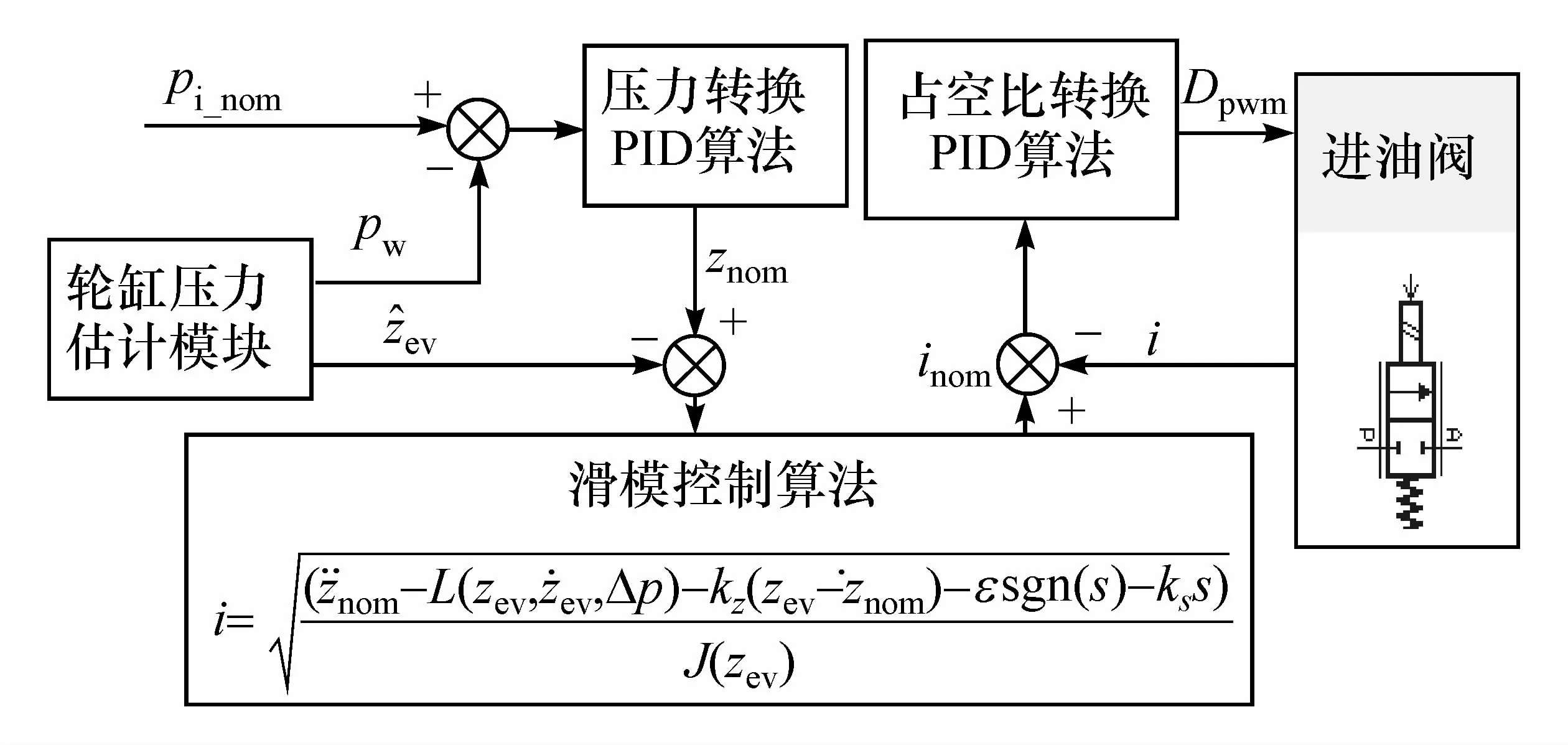

3.2 輪缸壓力控制方法

回路控制閥的壓力控制同樣分為增壓階段和減壓階段,在減壓階段閥口完全打開以加快減壓速度,而增壓階段則相對復雜。增壓階段壓力控制策略如圖5所示,輪缸壓力估計值、輪缸壓力目標值和回路控制閥閥芯行程估計值作為輸入參數。控制策略中的控制信號則是PWM占空比,可由線圈電流轉換得到。

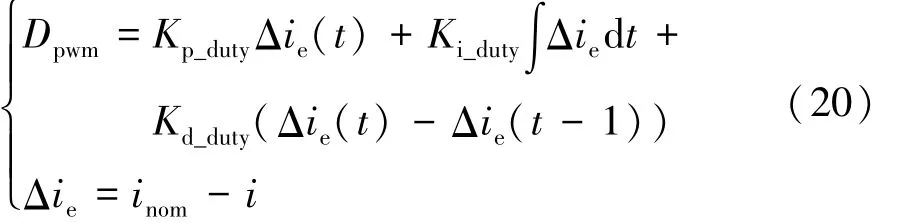

如圖5所示,回路控制閥線圈電流目標值和PWM信號目標值之間依靠PID算法轉換:

圖5 輪缸壓力控制策略圖

式中:Dpwm為 PWM控制信號目標輸出值;Kp_duty,Ki_duty和Kd_duty為PID算法的比例、積分和微分增益;inom為線圈電流目標控制值;i為電磁閥線圈電流實際值。

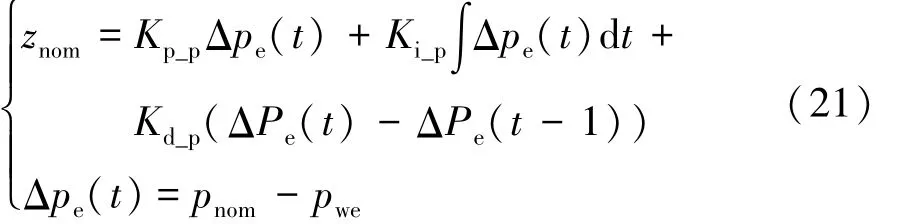

制動輪缸壓力目標值與回路控制閥閥芯行程目標值之間同樣依靠PID算法轉換:

式中:znom為回路控制閥閥芯行程目標值;Kp_p,Ki_p和Kd_p分別為PID比例、積分和微分系數;pnom為輪缸壓力控制目標值;pwe為制動輪缸當前制動壓力。

依靠PID算法,將制動輪缸壓力的精準控制轉換成了針對回路控制閥閥芯行程的準確控制,接著利用滑模變結構控制算法解決輪缸壓力和回路控制閥閥芯行程之間的非線性問題。

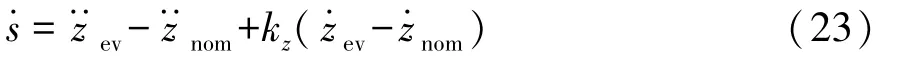

將閥芯行程與其目標之間的誤差和變化率設計為滑模面:

式中kx為滑模面的權值系數。當變量s逐漸趨于0時,則(z·ev-z·nom)→0和(z-znom)→0。對滑模變量s微分:

滑模算法的趨近律選擇指數趨近律:

對式(1)、式(3)、式(4)和式(24)整理后,可求得制動輪缸壓力目標值與回路控制閥線圈電流目標值之間的數學關系:

4 軟件聯合仿真

本文中制動輪缸壓力估計和控制算法驗證采用軟件聯合仿真的方式,壓力估計和壓力控制算法采用Matlab/Simulink軟件建模,HCU利用Lab AMES-im軟件建模。壓力估計和壓力控制算法的執行周期為10 ms,壓力估計算法需要壓力控制算法提供回路控制閥開啟時間參數,壓力控制算法部分需要輪缸壓力目標值pdesired和壓力估算值pestimated差值。以LAB AMESim軟件建模的HCU模型需要以接口的方式,將回路電磁閥工作時線圈電流、電壓參數和主缸壓力發送至基于Matlab/Simulink的壓力估計和控制算法模型。

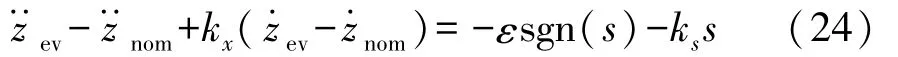

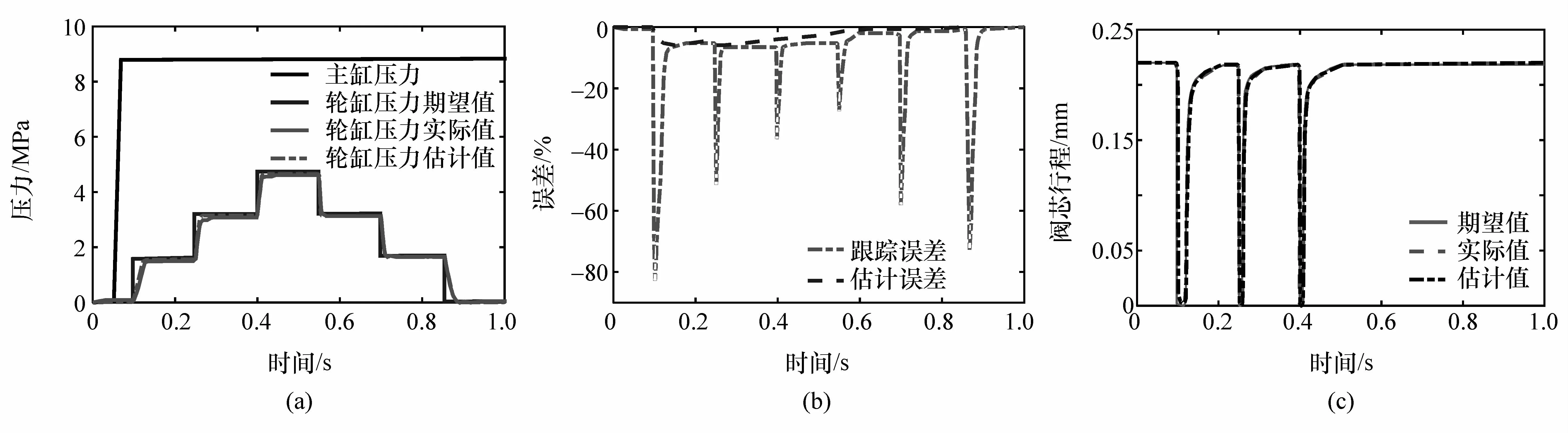

首先驗證輪缸壓力估計算法,圖6(a)為回路控制閥控制指令。PWM控制信號的占空比從40%開始,0.02 s一個周期增壓10%,達到100%后重新恢復至40%。主缸壓力設定為在30~80 MPa之間反復變化,該設定是為了模擬駕駛員在危險工況下猛踩制動踏板的情況。圖6(b)為輪缸壓力估計值與實際值曲線對比,可見兩者基本重合。圖6(c)為輪缸壓力估計值與實際值的偏差率曲線,可以看到估計值與實際值的偏差率基本在±6%左右。

圖6 輪缸壓力估計算法驗證

然后進行輪缸壓力控制算法的仿真驗證,結果如圖7所示。在AMESim中設置0.05 s左右階躍變化達到90 MPa,并保持恒定。圖7(a)為壓力控制的仿真驗證效果,可見輪缸壓力實際值與目標值基本重合。由圖7(b)可見,在0.1,0.25和0.4 s時誤差相對較大,這是由于在輪缸壓力估計算法中利用積分運算導致。由圖7(c)可以看出,回路控制閥閥芯行程估計值與實際值基本保持一致,而實際值密切跟隨目標值,保證了制動液流量計算和輪缸壓力估計準確。結合圖7(a)和圖7(c)可以看出,增壓初期,回路控制閥閥芯完全打開,制動輪缸壓力以最高速率增加,在實際值逐漸和目標值相等時,閥芯行程迅速歸零以降低增壓速率。

圖7 輪缸壓力控制算法驗證

5 硬件在環臺架測試

通過軟件聯合仿真方式驗證了本文中設計的輪缸壓力估計和輪缸壓力控制算法,接著采用硬件在環臺架對算法進一步驗證,臺架如圖8所示。

圖8 硬件在環臺架

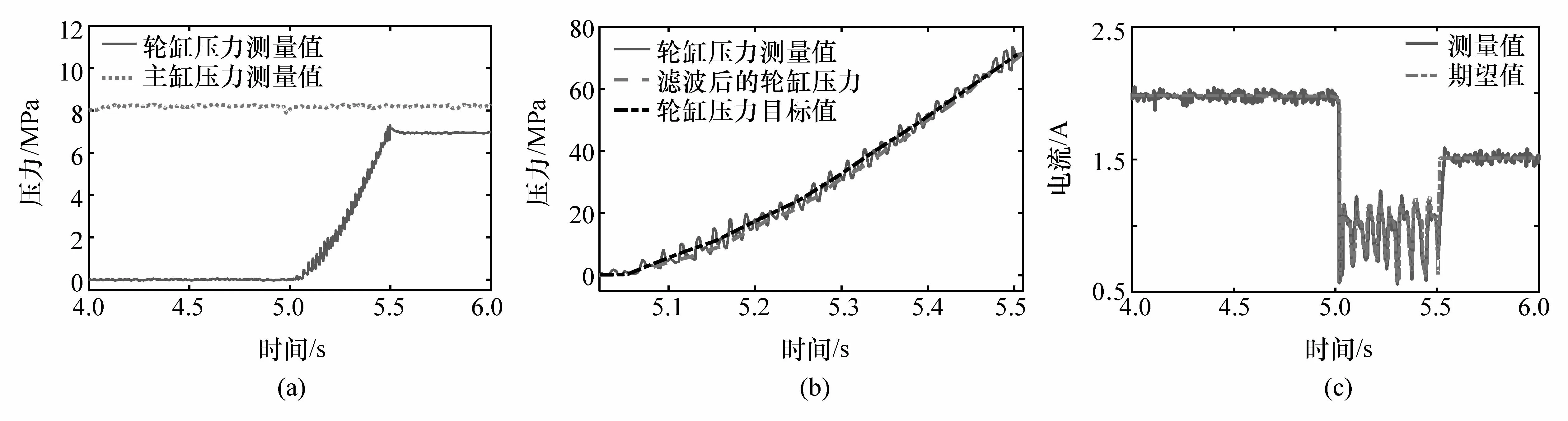

(1)增壓速率目標值為130 MPa/s

輪缸增壓實驗結果如圖9所示,實驗開始時,依靠電機泵將主缸壓力穩定在8 MPa,輪缸壓力從5 s開始增加,5.5 s輪缸壓力達到6.52 MPa,整個增壓過程中增壓速率達到12.9 MPa/s,制動輪缸壓力的增壓速率和目標值基本保持一致。圖9(b)為圖9(a)輪缸壓力曲線的放大圖,可以看出,輪缸壓力傳感器測量數據有波動,經過濾波后輪缸壓力數據密切跟隨目標值。圖9(c)為回路控制閥線圈電流測量數據和目標值數據曲線,可以看出兩者基本保持一致,以此可判斷電磁閥閥芯行程能得到準確控制,進而可認定本文算法能精準控制制動液流量。

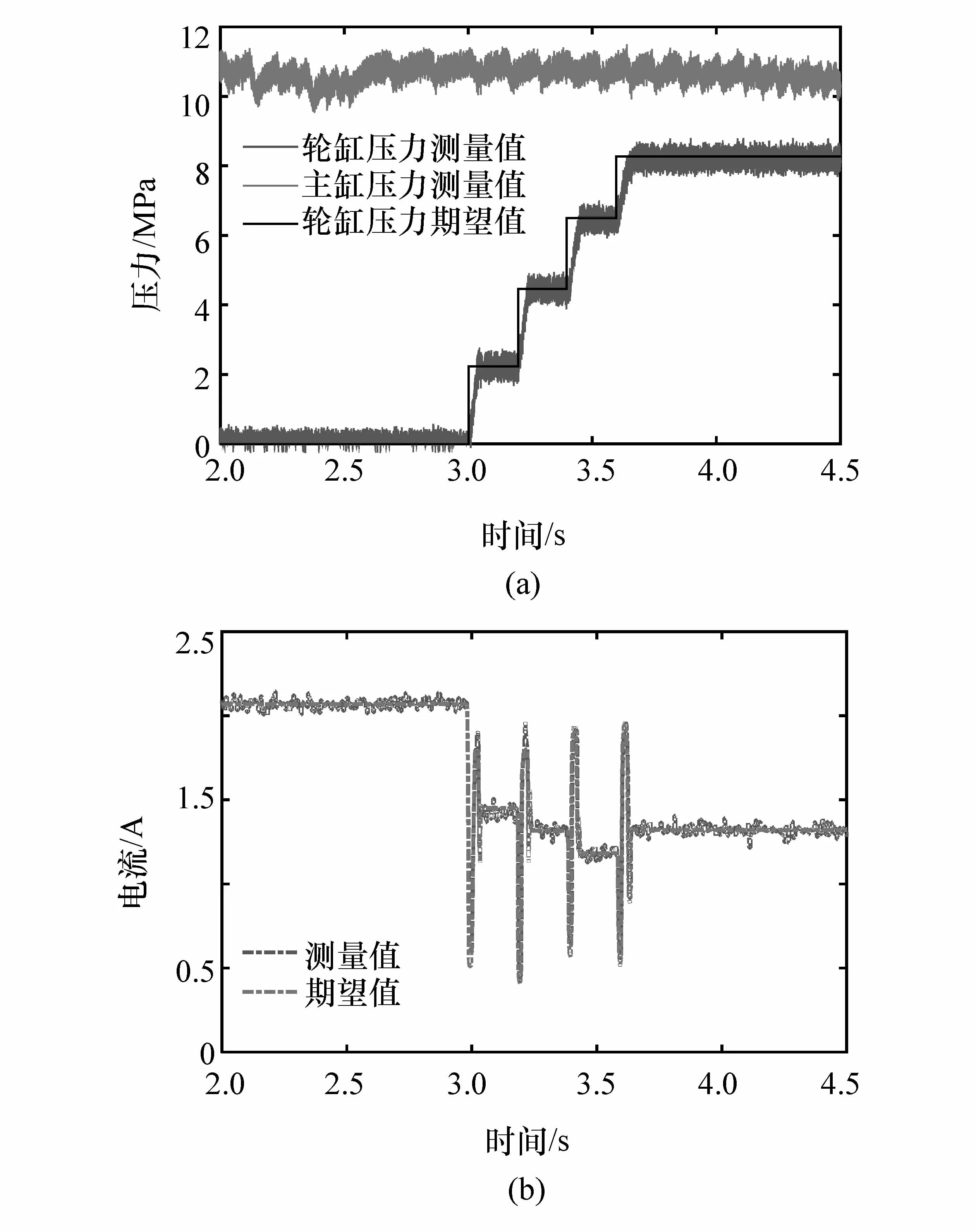

(2)階梯增壓實驗

圖10為階梯增壓工況下輪缸壓力測量數據,在此工況下,主缸壓力數據始終保持在10~11 MPa,實驗開始后3 s時,控制器控制回路控制閥增壓,經過40 ms,制動輪缸壓力達到目標值2 MPa。經過0.2 s后再進行增壓。圖10(b)所示為回路控制閥線圈電流數據,在3,3.2,3.4和3.6 s時回路控制閥線圈電流迅速降低至0.5 A,閥芯行程達到最大值,此時制動液迅速流入制動輪缸,保證輪缸增壓速率達到最大,確保輪缸壓力緊密跟隨目標值。

圖9 目標增壓速率9 MPa/s數據

圖10 階梯增壓測量數據

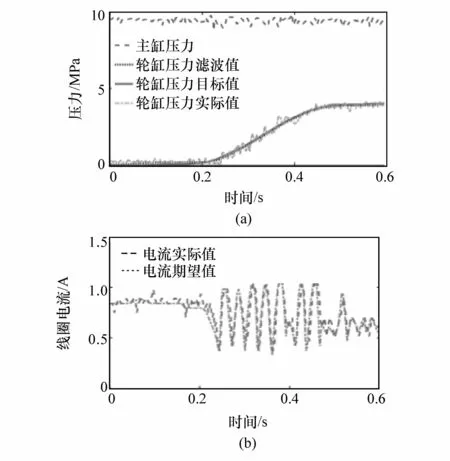

(3)目標壓力跟隨實驗

圖11為實際輪缸壓力跟隨目標壓力實驗結果。由圖11(a)可以看出,實際輪缸壓力濾波值從0.2 s開始密切跟隨目標值,在0.45 s左右輪缸壓力實際值達到4.5 MPa。由圖11(b)可見,在實驗初始時線圈實際電流相對期望值的波動較大,這是由于閥芯在初期處于關閉狀態,壓差較大,造成閥芯的液動力較大所致。

圖11 壓力跟隨實驗數據

6 結論

本文中首先針對HCU的回路控制閥工作機理及其特性進行了研究,依據p-V特性設計了制動輪缸壓力估計算法和壓力調節控制方法,利用Matlab/Simulink和AMESim軟件聯合仿真和硬件在環臺架實驗,驗證壓力估計和壓力控制算法,所得結論如下:

(1)回路控制閥是一種比例電磁閥,當電流流過電磁閥線圈時產生的電磁力和制動液流動時的液壓力一起影響回路控制閥閥芯行程,閥芯行程的改變則會影響流入制動輪缸的制動液流量,據此建立狀態方程,利用SRCKF計算閥芯行程,進而估算出制動輪缸壓力。

(2)改變回路控制閥線圈電流能有效調節電磁力,進而影響電磁力、液壓力與彈簧力之間的力學平衡關系,利用滑模變結構算法調節回路控制閥閥芯行程,以此改變流入回路控制閥的制動液流量,最終達到準確調節制動輪缸壓力的目的。