經胎電場耦合式電力傳輸系統的研究*

陳 新,黃守道

(1.湖南大學電氣信息學院,長沙 410082; 2.湖南人文科技學院能源與機電工程學院,婁底 417000)

前言

當前電動汽車的各項技術尚不成熟,特別是動力電池無法取得突破造成電動汽車續航里程短、充電時間長、成本高和車體質量大等問題。無線電力傳輸的出現在一定程度上彌補了動力電池的不足,目前已經成功利用互感線圈電磁感應的方式實現了電動汽車的大功率靜態和動態無線電力傳輸[1-5]。由于電磁感應WPT(wireless power transfer)系統在無線傳能過程中,互感線圈必須保持足夠大的互感用來傳輸電能,互感線圈位置必須保持相對恒定來保證系統的傳輸效率和功率。這要求在電動汽車動態無線電力傳輸中必須布置足夠多的互感線圈等方式來保證動態無線電力傳輸性能,導致WPT系統成本較高且大規模實際應用有較大困難。同時電磁感應WPT系統在無線電力傳輸過程中還要考慮電磁輻射對人體及其周圍環境的影響。

電場耦合電力傳輸(electric-field coupled power transfer,ECPT)系統利用金屬板間電容來實現無線電力傳輸,由于發射端和接收端采用金屬極板降低了成本,且ECPT系統同樣適用于靜態與動態無線電力的傳輸[6]。例如利用電動汽車保險桿上的金屬箔與固定充電樁上的金屬箔實現給電動汽車的靜態充電,其傳輸功率達到1 kW,傳輸效率90%以上[7]。文獻[8]中利用電場耦合方式實現空氣動力流體軸承靜止表面和運動表面之間的無線電能傳輸。文獻[9]則通過機車模型驗證了通過24 pF的金屬板間耦合電容給行進中的機車提供700 W電力。日本豐橋技術科學大學Takashi Ohira團隊則通過路面混凝土內置金屬和汽車輪胎之間的板間電容實現最高1 kW的動態無線傳能,并實現驅動無電池小車以10 km/h的速度行駛[10-12]。ECPT系統能方便地實現動態無線傳能,有效減小電池的體積和質量,延長電動汽車的續航里程。而降低ECPT系統的工作頻率、成本和板間電容變化時保持較高的傳輸性能,對推進ECPT系統在電動汽車動態充電中廣泛應用與推廣有較大的實際意義。

針對上述問題,ECPT系統利用輪胎鋼帶與金屬電極之間板間電容,采用電容耦合雙諧振電路拓撲結構,通過二端口網絡原理分析該拓撲結構二端口網絡特性阻抗、輪胎與地面金屬板間電容和負載等的變化規律,最后給出了經胎ECPT系統的一種電路拓撲設計和參數優化方法。該電路拓撲結構應用在經胎ECPT系統無線電力傳輸時能獲得較高的傳輸性能,在實驗平臺上實現以90%傳輸效率無線傳輸大約60 W電力。

1 輪胎板間電容分析

ECPT系統的原理示意圖如圖1所示,高頻交流電源AC輸出的電能通過初級補償網絡提高電壓以增強耦合電場強度,金屬極板在高頻交流電作用下在板間電容(CS1和CS2)間形成交互電場并產生位移電流通過金屬極板。次級補償網絡引起阻抗的變化和電力轉換等將電能提供給負載,ECPT系統最終通過金屬極板實現無線電力傳輸。

上述ECPT系統中板間電容CS1和CS1的形成有眾多可能性。圖2示出車輛各部位與地面銅箔形成的板間電容。由圖可見,輪胎(本文中使用的輪胎型號為225/65R17)中纏繞有鋼絲,形成一圈鋼帶,輪轂為鋁合金,底盤裝有銅箔,地面則埋有兩塊銅箔,分別對準底盤銅箔和車輪,3塊銅箔尺寸皆為300 mm×600 mm×0.6 mm。這樣形成3個板間電容,通過MAXWELL電磁軟件仿真算得:當底盤與地面銅箔距離為15 cm時它們形成的板間電容③約為18 pF;輪轂與地面銅箔之間板間電容①約為15 pF;輪胎鋼帶與地面銅箔之間等效距離較近且其間的橡膠起到電介質的作用,故其形成的板間電容②較大,達80 pF以上。

圖2 車輛各部位與地面銅箔之間的板間電容

經分析,底盤銅箔和輪轂離地面銅箔較遠,且它們與車體、大地等會產生較大雜散電容,彼此形成多個交叉電容。雜散電容和交叉電容有時甚至會大于極間電容,嚴重影響ECPT系統的傳輸效率。另外,輪轂、底盤和金屬銅箔等裸露在外,由于無線電力傳輸過程中極板之間會形成高壓造成安全隱患。而輪胎鋼帶和地面銅箔之間距離很小,可較好地避免雜散電容和交叉電容產生,板間電容值大小可完全滿足電場型無線電力傳輸的需求,同時由于輪胎鋼帶隱藏在輪胎橡膠之中,具備良好的電氣絕緣,通過輪胎鋼帶實現無線電力傳輸具備更高的安全性。因此,輪轂并未增添任何物件,自然不必考慮;底盤加裝銅箔形成板間電容的方案,非但無益,反而存在弊端,不予采納;最終選用輪胎鋼帶與地面銅箔形成板間電容的方案,構建經胎ECPT系統。

經胎ECPT系統示意圖如圖3所示。初級電路通過全橋逆變等方式以阻抗補償網絡提供高頻高壓交流電給路面金屬極板,利用路面金屬極板與輪胎鋼帶之間的板間電容(CS1和CS2)通過無線方式傳遞電力至電動汽車次級部分。次級部分通過補償網絡、整流和濾波電路等轉換成直流電。該直流電直接或通過升壓電路等接入電池管理系統并通過電池管理系統將電力提供給車載電池充電。

圖3 經胎ECPT系統示意圖

由于輪胎鋼帶與路面金屬極板之間的板間電容具有電容值較大、且行駛過程中板間電容波動較小等優點,利用輪胎鋼帶與地面銅箔之間的板間電容來實現電場耦合式無線電力傳輸。

2 二端口網絡建模

電容耦合雙諧振電路拓撲結構中耦合電容的引入適用于板間電容較小的應用場合,同時能有效減小板間電容變化對ECPT系統傳輸性能造成的影響[13-14]。圖4為S-S拓撲電容耦合雙諧振電路二端口網絡的示意電路圖。為方便建模與分析,不考慮高頻狀態下的電感、電容等元件的磁滯損耗和渦流損耗等。

圖4 S-S拓撲電容耦合雙諧振電路二端口網絡

圖中二端口網絡NC為電容耦合電路,其中耦合電容 CS=CS1·CS2/(CS1+CS2),C1為初級并聯電容,C2為次級并聯電容。網絡NP為初級諧振電感L1,網絡NS為次級諧振電感L2。U1和U2分別為二端口網絡N的輸入和輸出電壓,I1和I2分別為二端口網絡N的輸入和輸出電流。

2.1 特性阻抗分析

將二端口網絡NC中的耦合電容CS、電容C1和C2分別代入NC得到其轉移矩陣:

式中ω為系統工作角頻率。

由于二端口網絡N由NP,NC和NS采用級聯方式連接,二端口網絡N的轉移矩陣為

如令角頻率 ω0=ω1=ω2,式(3)簡化為

在特性阻抗Z01和Z02為極值的條件下,通過式(5)得到耦合電容CS與耦合系數K的關系式:

根據二端口網絡理論及式(7)和式(8),二端口網絡的輸入/輸出特性阻抗與源阻抗、負載的匹配情況能有效跟蹤功率的流動方向和大小[15]。

式中:US為電壓源AC的電壓幅值;Z0為二端口特性阻抗;Pin和PL分別為二端口網絡輸入功率和負載功率;η為系統傳輸效率;Гin,ГL和 ГS分別為二端口網絡的輸入、負載和源反射系數;S21和S22分別為二端口網絡端口2的正向傳輸和反射系數。

通過修改二端口網絡的相關參數,如耦合電容CS、工作角頻率ω等可以改變二端口網絡N的輸入/輸出特性阻抗,從而調節和改善ECPT系統的傳輸性能。特別是,當負載RL等于二端口輸出特性阻抗Z02(ГL=0)時,其輸入阻抗Zin也等于輸入特性阻抗Z01(Гin=0),此時系統傳輸效率達到最大值。如果此時恰好滿足源阻抗RS等于輸入特性阻抗Z01(ГS=0),源輸出最大功率并轉化為有功功率,保證以最大傳輸效率傳遞到負載。

2.2 參數優化

以電動汽車經胎ECPT系統常用參數為例,進行ECPT系統參數設計、優化和仿真。設 CS=30 pF,Z02=RL=50Ω,初級及次級諧振頻率 f1=f2=300 kHz,在不同特性阻抗Z01前提下,計算優化的ECPT系統參數如表1所示。

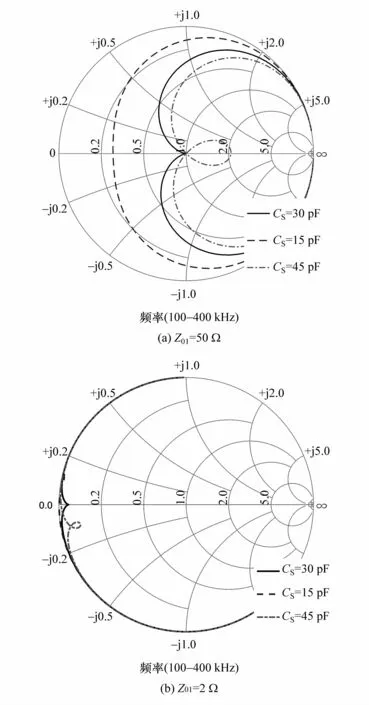

通過表1中電路參數分別得到特性阻抗Z01分別等于50和2Ω時,二端口網絡N在不同耦合電容時S11的Smith圓圖,如圖5所示。

在Smith圓圖中S11從∞點隨工作頻率增加而順時針旋轉,當耦合電容CS=30 pF時,在對應的極值工作頻率300.21和300.04 kHz分別回到中心點1.0(50Ω)和點0.04(2Ω),表明二端口網絡 N在對應的工作頻率點實現了阻抗匹配,此時系統處于臨界耦合狀態。在耦合電容(耦合系數)變化時,二端口網絡N的特性阻抗會發生明顯的變化,例如當耦合電容增大時處于強耦合狀態,并出現頻率分叉現象,在初始工作頻率時端口阻抗失配導致系統負載功率明顯下降。耦合電容越大,分叉點峰值之間距離越遠,谷值越低。耦合電容CS減小時,二端口網絡進入弱耦合狀態,同樣特性阻抗的變化造成二端口網絡阻抗失配,導致ECPT系統負載功率明顯下降。

圖5 Smith圓圖

特別是,當特性阻抗Z01=Z02時二端口網絡處于強耦合狀態,此時通過工作頻率的調頻能在兩個分叉極值工作頻率點重新達到阻抗匹配,從而在分叉極值工作頻率點ECPT系統負載功率顯著提升。而特性阻抗Z01≠Z02時,則無法通過調頻方式重新實現網絡阻抗匹配。特性阻抗Z01≠Z02時,由于上述優化過程沒有增加阻抗匹配網絡,降低了設計難度也提高了系統的整體傳輸效率。但是Z01?Z02時,可能導致耦合系數K過小或次級電容C2接近甚至小于耦合電容等問題,導致耦合電容CS細微變化造成ECPT系統傳輸性能的急劇下降。

根據特性阻抗Z01=Z02時,在強耦合狀態時能通過工作頻率的調頻重新滿足阻抗匹配的特點,本文中采用雙邊高頻變壓器的TS-ST拓撲結構實現工作頻率調頻過程中二端口網絡N輸入/輸出端阻抗的重新匹配以提高負載功率。高頻變壓器用于阻抗匹配網絡能實現寬頻阻抗變換,變壓器阻抗變換比例僅與線圈匝數比有關,而與電流、電壓及其頻率無關。避免傳統的電容和電感阻抗匹配網絡由于匹配網絡、匹配范圍有限和匹配精度不高的缺點,給電路增加大量的極點,使得電路穩定性和調節精度下降[16-17]。

在TS-ST拓撲結構中,在S-S拓撲二端口網絡N(Z01=Z02)處于強耦合狀態的前提下,高頻變壓器阻抗變換與頻率無關的特性能滿足TS-ST拓撲結構通過工作頻率調頻方法實現寬帶阻抗匹配,如圖6所示。

圖6 TS-ST電路拓撲結構

TS-ST拓撲結構設計時可考慮先依照輸出特性阻抗等于負載的前提下設計S-S拓撲結構,再添加初級變壓器,這樣可以避免添加次級變壓器,以提高ECPT系統的傳輸效率。

3 仿真與實驗驗證

為驗證經胎ECPT系統的實際效果,利用電力電子仿真軟件PLECS進行仿真,并搭建實驗平臺利用輪胎鋼帶和銅箔之間的板間電容實現了60 W左右的無線電力傳輸。圖7為ECPT系統仿真電路拓撲示意圖。圖8為系統實驗平臺,利用信號發生器產生方波信號來控制兩片半橋驅動芯片IRS2110S,以控制全橋MOSFET管產生不高于500 kHz的高頻AC輸出,死區時間為45 ns,直流電源輸出電壓為12 V。TS-ST系統電路參數如表1(Z01=50Ω)所示,由于負載等于50Ω,TS-ST拓撲結構無須添加次級變壓器,初級變壓器繞線比為1∶5,磁芯材料采用環形高頻鐵氧體PC40。

圖7 電路仿真和示意圖

圖8 ECPT系統實驗平臺

當系統工作頻率固定不變時,采用表1中S-S拓撲(Z01=2Ω,f=300.04 kHz)和 TS-ST拓撲結構(Z01=50Ω,f=300.21 kHz)的電路參數進行仿真,結果如圖9所示。由圖可見,ECPT系統在 CS=30 pF時傳輸效率達到最大值,隨著耦合電容CS變化,二端口網絡輸入/輸出特性阻抗發生變化,導致傳輸效率顯著降低。在工作頻率不變的前提下,TSST拓撲結構在過耦合狀態下有更高的傳輸效率。

圖9 傳輸效率與耦合電容C S變化仿真曲線

采用TS-ST拓撲結構和表1電路參數(Z01=50Ω)進行仿真和實驗,結果如圖10所示。由圖可見,當耦合電容CS=30 pF時二端口網絡NT處于臨界耦合狀態,ECPT系統在極值工作頻率點300.21 kHz附近負載功率處于最大值。當耦合電容CS=45 pF時,二端口網絡處于強耦合狀態,系統負載功率產生了頻率分叉現象。由于在分叉工作頻率點重新實現了阻抗匹配,在分叉工作頻率點ECPT系統的負載功率和傳輸效率得到明顯的提升。而當耦合電容CS=15 pF時,二端口網絡處于弱耦合狀態,由于輸入/輸出阻抗變小導致ECPT的負載功率顯著下降,在工作頻率點305 kHz左右達到極值。

圖10 負載功率與工作頻率變化仿真與實驗曲線

從實驗曲線得到實驗平臺的耦合電容值約等于45 pF,由于二端口網絡處于強耦合狀態,出現了頻率分叉現象,分別在頻率分叉點305.8與288.8 kHz負載功率達到極值。

當耦合電容CS增大時,二端口網絡NT特性阻抗與負載失配,MOSFET全橋輸出電壓和電流會產生明顯的相位差,通過判斷相位差的大小可以判斷二端口網絡輸出端口的阻抗匹配情況。如圖11所示,在工作頻率點305.8 kHz全橋輸出電壓和電流基本同相,且負載功率達到極值,表明在該頻率點通過工作頻率調頻重新實現了二端口網絡輸出端口的阻抗匹配。

圖11 示波器實驗曲線(f=305.8 kHz)

圖11 中MOSFET全橋電壓和電流輸出滿足零電流軟開關的工作條件,能有效減少MOSFET開關損耗。

當采用TS-ST拓撲結構,工作頻率分別等于300.21和305.8 kHz時的實驗結果如圖12所示。由圖可見,工作頻率調頻至305.8 kHz時,ECPT系統實驗平臺以90%左右的傳輸效率實現了大約60 W的無線電力傳輸。隨著輪胎的滾動,輪胎與銅箔之間板間電容有波動,但負載功率和傳輸效率隨著輪胎角度變化基本上保持恒定。相對工作頻率未調頻前(f=300.2 kHz),ECPT系統負載功率和傳輸效率均有明顯的提升。TS-ST拓撲結構采用高頻變壓器實現工作頻率調頻時電容耦合雙諧振電路二端口網絡的阻抗匹配,簡化了電路設計,提高了電路設計的靈活性。相對于其它的阻抗匹配方法,高頻變壓器主要應用在低頻段,隨著工作頻段的升高,變壓器損耗增大,阻抗匹配的應用越來越少。

圖12 傳輸效率與負載功率實驗曲線

通過降低初級變壓器的繞線比,輸入特性阻抗降低從而可以進一步提高負載功率,使系統電流增大。但由于輪胎內置鋼絲較細、內阻過大,導致損耗增加、輪胎發熱,影響汽車行駛安全。提高直流電源的輸出電壓同樣可有效提高負載功率,但同時造成金屬板間電壓及其系統整體電壓的升高,對車輛的高壓絕緣與元器件耐壓提出更高的要求。

4 結論

利用輪胎鋼帶和路面金屬底板之間的板間電容實現了ECPT系統的動態無線電力傳輸。針對S-S耦合電容雙諧振電路拓撲結構建立了二端口網絡模型,通過二端口網絡的阻抗匹配情況來分析ECPT系統負載功率和傳輸效率。根據耦合電容S-S拓撲結構在強耦合條件下調節工作頻率可以實現二端口網絡阻抗重新匹配的特點,提出了一種適用于經胎ECPT系統的雙邊變壓器TS-ST拓撲結構。該拓撲結構及其參數設計方法和調節工作頻率的方法可有效解決車輛動態行駛過程中輪胎鋼帶和路面金屬底板之間板間電容變化帶來的無線電力傳輸性能下降問題。該電路拓撲結構和優化設計方法為車輛動態行駛過程中的動態無線電力傳輸提供了一種行之有效的方法。