連續可變氣門升程技術在汽油機上的應用研究

崔亞彬,袁中營,郭峰,王闊,吳慎超,宋東先,高定偉

(1.長城汽車股份有限公司,河北 保定 071000;2.河北省汽車工程技術研究中心,河北 保定 071000)

連續可變氣門升程(CVVL)技術,通過連續改變氣門升程,調節進入缸內的氣量,控制發動機負荷,弱化甚至取消節氣門的節流作用,吸氣損失因而減少;同時CVVL技術可降低對進氣凸輪軸的驅動力矩,有效提高發動機燃油經濟性。

應用CVVL機構后,節氣門全開,用CVVL機構來控制發動機的進氣量,使進氣歧管中的進氣壓力接近大氣壓,可有效降低發動機在吸氣過程中的吸氣損失。同時CVVL機構能夠實現進氣門早關(EIVC)的米勒循環效果,降低部分負荷的泵氣損失。

CVVL機構采用不同升程控制負荷,部分負荷采用低氣門升程時,可以降低發動機驅動進氣凸輪軸所需要的力矩,間接降低發動機的摩擦功。

低壓外部廢氣再循環技術(LP-EGR),將燃燒后經催化器過濾的廢氣,經過EGR冷卻器冷卻后引入缸內,通過改變缸內工質的比熱容比,降低燃燒溫度,提升燃燒等容度來提升熱效率。

某產品發動機(排量1.5 L,直噴,廢氣渦輪增壓)在升級換代過程中,引入機械式CVVL技術,本研究結合臺架試驗,對CVVL的應用策略進行研究,挖掘CVVL技術的潛力,并匹配LP-EGR技術,進一步提高發動機熱效率。

1 試驗設備及方法

CVVL結構見圖1,通過驅動電機改變偏心軸的旋轉角來改變擺臂機構擺動角,從而調節氣門升程。

圖1 CVVL結構

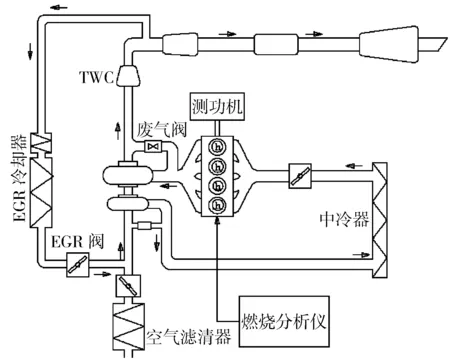

試驗發動機為一臺1.5 L直噴增壓汽油機,主要技術參數見表1,主要試驗設備見表2,發動機布置方案見圖2。

表1 發動機技術參數

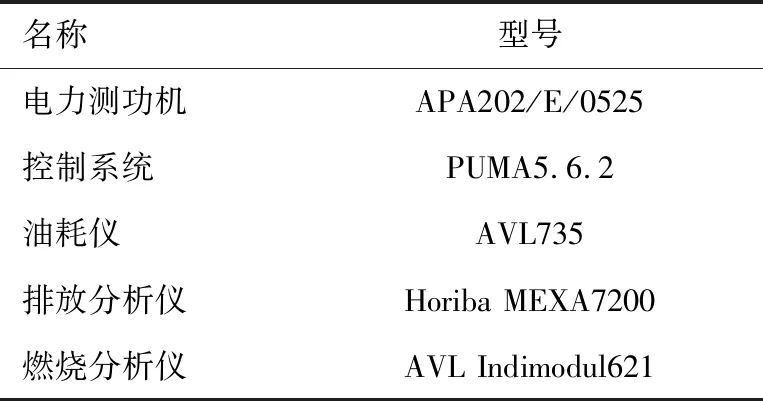

表2 主要試驗設備

圖2 臺架示意

試驗使用INCA軟件,實現對發動機噴油時刻、軌壓、點火時刻、進排氣相位及進氣門升程的控制。試驗采用AVL電力測功機,安裝火花塞式缸壓傳感器,采用燃燒分析儀采集燃燒放熱數據。

試驗首先對原機進行性能摸底試驗,將基礎工況點進行優化,將油耗調整到最佳。

試驗中節氣門全開,調節CVVL升程進行負荷控制。固定發動機轉速和扭矩,通過調節VVT對配氣正時進行正交掃點,掃點步長為10°,該過程中調節進氣門升程,保持扭矩固定,點火角調節到最佳位置(燃燒累計放熱50%對應的曲軸轉角即θAI50,位于6°ATDC~8°ATDC),平均指示壓力變動率小于3%。選取最低油耗對應的氣門升程及VVT組合,進行數據分析。

選擇CVVL主要工作區域進行分析,將CVVL機構運行策略匹配優化后,選取最佳熱效率點進行LP-EGR匹配,對米勒循環與LP-EGR的耦合關系進行分析。

2 CVVL試驗結果分析

2.1 CVVL控制負荷的油耗結果

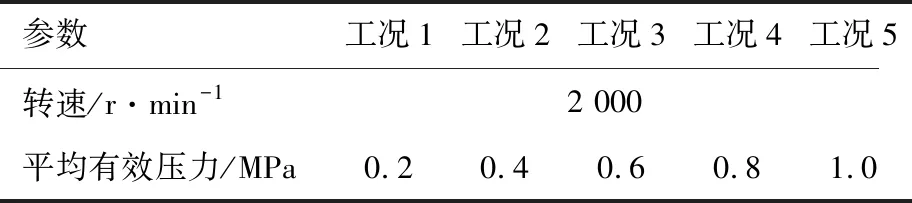

圖3示出2 000 r/min下5種工況點(見表3)的燃油消耗及降幅。由圖3可見,工況1、工況4、工況5的燃油消耗降幅較小,工況2和工況3的油耗有所升高。

圖3 油耗降幅

參數工況1工況2工況3工況4工況5轉速/r·min-12 000平均有效壓力/MPa0.20.40.60.81.0

使用CVVL控制負荷,節氣門全開,進氣歧管壓力接近大氣壓,具有進氣門早關的米勒循環效果,吸氣損失降低明顯,如圖4虛線包裹部分面積明顯減小,所有工況的泵氣損失均降低(見圖5)。由于取消節氣門節流作用,相同負荷下進氣門升程較小,凸輪軸的驅動力矩減小,機械損失呈減小趨勢(見圖6)。

雖然泵氣損失及機械損失均有降低,但油耗降幅沒有體現。下文針對油耗升高的兩個工況點進行分析,解析CVVL未發揮節油效果的原因。

圖4 吸氣損失對比

圖5 泵氣損失對比

圖6 機械損失對比

2.2 油耗影響因素分析

從表4可見,工況2和工況3在應用CVVL控制負荷后,燃燒持續期(燃燒累計放熱10%到90%對應的曲軸轉角)均有一定程度的縮短,燃燒效率有一定提高,但由實際油耗計算得出的指示熱效率反而有一定的降低。燃燒效率是指燃料燃燒實際釋放出的總熱量與燃料所能釋放的總熱量之比,體現了燃燒的充分程度,與排放物測量結果相關聯,根據排放物能量平衡分析得到,其計算公式為

(1)

式中:ηc為燃燒效率;[CO],[HC],[CO2]為摩爾濃度;Hμ為燃油低熱值;hCO為CO的燃燒焓,取值283.24 kJ/mol;hH2為H2的燃燒焓,取值244 kJ/mol;MWf為碳原子歸一后的燃油分子質量。

表4 燃燒參數及臺架熱效率

臺架指示熱效率計算公式為

(2)

式中:η為發動機指示熱效率;Pi為指示功率;B為燃油消耗量;Hμ為燃料低熱值。

燃燒效率的提升和燃燒持續期的縮短,一般與缸內殘余廢氣的減少有關。應用CVVL控制負荷,相同工況對應的進氣門升程較小,進氣門開啟持續期減小,與排氣門所形成的重疊角減小;同時由于進氣歧管壓力大幅度升高,進排氣壓差很小,廢氣從排氣回流到進氣的趨勢減小,造成缸內殘余廢氣減少。殘余廢氣對缸內混合氣的稀釋作用減弱,導致燃燒速度加快,燃燒充分,排放物減少,因此,燃燒效率有所提升。燃燒持續期的縮短與燃燒效率的提升,均有利于油耗的降低,但對應臺架指示熱效率反而下降,最終油耗升高,以下作進一步分析。

經過統計,采用CVVL控制負荷后,發動機在工況2和工況3的排氣溫度升高了30 ℃左右,內部殘余廢氣量減小10%左右(見表5)。

表5 殘余廢氣率及排氣溫度

內部殘余廢氣比例會改變工質的比熱容比,奧拓循環的理論指示熱效率公式為

(3)

式中:k為比熱容比;εc為壓縮比。

內部殘余廢氣比例增加會增加工質中雙原子分子的比例,從而增大k值,對理論指示熱效率有一定影響。經過查表計算,內部殘余廢氣變化10%時,k值變化極小,可以忽略由于比熱容比改變帶來的理論熱效率的改變。

內部殘余廢氣(內部EGR)的量,根據進排氣壓力差及氣門重疊角計算而來:

(4)

式中:Rri為內部EGR率;mr為內部EGR質量;ml為缸內進氣質量;V1為排氣門關閉0.5 mm相位對應的缸內體積;qrsp_s為回流廢氣聲速流量;Φlap為0.5 mm氣門重疊角;pex為排氣歧管壓力;Tex為排氣溫度;n為發動機轉速;Cyl為氣缸數;Rg為氣體常數,取值273.24 J/(kg·K);KLAF為氣體流量特性系數;ftex為排氣溫度修正因子;fpex為排氣壓力修正因子。

工況2和工況3內部殘余廢氣的來源:在吸氣過程中,活塞下行,此時排氣門還沒有完全關閉,由排氣歧管倒吸回缸內。殘余廢氣的溫度等于發動機的排氣溫度。對此過程進行模型抽象(見圖7),可見,兩種控制只是內部殘余廢氣的比例不同,殘余廢氣進入和排出氣缸的溫度不變,所以殘余廢氣并沒有給缸內帶進或帶出熱量。綜合其對比熱容比的影響來看,這兩個工況下殘余廢氣對理論指示熱效率的影響可以忽略。

圖7 不同殘余廢氣(內部EGR)抽象模型

進一步分析發現,采用CVVL控制負荷,進氣門升程以及開啟持續期均有一定程度減小,這就使發動機有效壓縮比有一定減小(見式(5))。同時發動機排氣門的開啟時刻、持續期和升程不變,因此發動機有效膨脹比不變(見式(6))。因此,有效壓縮比小于有效膨脹比,形成了典型的米勒循環。

有效壓縮比計算公式:

(5)

有效膨脹比計算公式:

(6)

式中:εe為有效膨脹比;εc為有效壓縮比;ε為幾何壓縮比;α為0.5 mm進氣門關閉時刻對應的曲軸轉角(BTDC);β為0.5 mm排氣門開啟時刻對應的曲軸轉角(BTDC);l為連桿長度;r為曲柄半徑。

選取工況2和工況3氣門開閉所對應的曲軸轉角,根據發動機幾何壓縮比9.6計算有效壓縮比和有效膨脹比,結果見表6。

表6 有效壓縮比與膨脹比

由表6可知,采用CVVL控制負荷后,有效壓縮比明顯減小,有效膨脹比變化不大。因此推測是有效壓縮比的變化降低了發動機的理論指示熱效率,泵氣損失及機械損失降低的優勢不能發揮,最后導致油耗降幅不理想。

2.3 理論指示熱效率

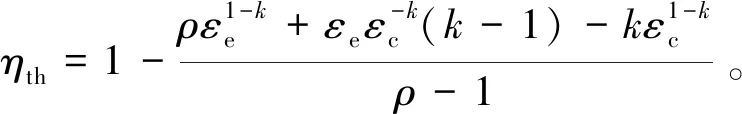

理論指示熱效率與有效壓縮比、有效膨脹比、壓力升高率以及比熱容比相關(見式(7))。

(7)

式中:ρ為壓力升高比,為試驗控制量,取值為4.5;k為比熱容比,取值為1.3(當量比1.0)。

統計臺架指示熱效率及理論指示熱效率,結果見表7。結果顯示,在應用CVVL機構前后,理論指示熱效率的降幅與臺架指示熱效率的降幅相當。理論計算的指示熱效率與臺架計算的指示熱效率之間誤差為20%左右。

表7 理論熱效率與臺架熱效率

理論計算指示熱效率,沒有將傳熱部分剔除,而根據油耗反算得到的臺架指示熱效率是剔除傳熱損失的。假設理論熱效率與臺架熱效率是對應的,只是多了傳熱而已,那么優化前后的傳熱變化并不大,理論指示熱效率的降低直接導致臺架指示熱效率降低。

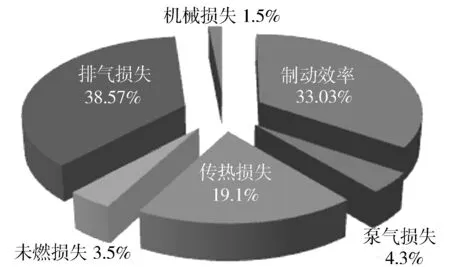

為了驗證上述推測,使用GT軟件針對工況3建立一維模型,對發動機能量損失進行分析,結果見圖8。由圖8知,傳熱損失占比為19.1%,與理論熱效率與臺架熱效率差值相吻合。

圖8 各損失的占比

由此,可以確認上述推測成立。由于應用CVVL控制負荷后,相同工況下有效壓縮比降低,造成理論熱效率的降低,從而直接導致臺架指示熱效率降低。因此,提高發動機幾何壓縮比,使發動機在應用CVVL后能有一個比較高的有效壓縮比,可保持理論熱效率不變或者稍高,將泵氣損失和機械損失改善的優勢發揮出來。

2.4 結果驗證

根據式(5),為了將應用CVVL機構后的有效壓縮比維持在之前的水平,采用幾何壓縮比為11的活塞進行試驗驗證。表8列出不同壓縮比下工況2和工況3所對應的有效壓縮比、有效膨脹比以及理論指示熱效率。

表8 有效壓縮比、膨脹比及理論熱效率

由表8可知,采用CR11以后,有效壓縮比與之前相當,有效膨脹比有一定增加,理論熱效率稍高于原機。圖9油耗結果顯示,所有工況的油耗均有一定幅度的降低,降低幅度與泵氣損失以及摩擦損失的降幅對應。

圖9 油耗優化結果

3 CVVL與LP-EGR耦合

采用CR11的活塞,選取最佳熱效率點(2 800 r/min@1.2 MPa),應用CVVL機構,將進氣門開啟持續期分別調整為215°,195°,170°,150°,針對不同的開啟持續期,優化進排氣相位,選取燃油消耗率最低的VVT組合。然后打開EGR閥,加入LP-EGR,在燃燒穩定性指標指示有效壓力變動率小于3%的邊界條件下,將EGR率增加到大于20%(微調VVT,保證EGR率),同時優化進排氣相位,調整點火角,并采集燃油消耗率最低的參數組合。

3.1 加入EGR后的油耗

圖10顯示,在不加EGR的條件下,燃油消耗率隨進氣門開啟持續期的減小,呈現先升高再降低的趨勢,最低點出現在持續期150°處,燃油消耗率為222.5 g/(kW·h)。增加EGR后,燃油消耗率大幅度降低,降幅在15 g/(kW·h)左右,并且在170°處出現拐點,油耗開始升高,最低燃油消耗率為214.3 g/(kW·h)。此趨勢與對應的外部EGR率的趨勢相同。在進氣門開啟持續期150°處,EGR率比持續期170°時有所增加,但油耗呈增長趨勢。

圖10 加入LP-EGR后的油耗結果

3.2 米勒度與EGR率的耦合關系

為了找到油耗增加的原因,分析不同開啟持續期對應的θAI50和米勒度(MCR)(見式(8))。由圖11可看出,隨著進氣門開啟持續期的減小,在增加外部EGR的情況下,θAI50的變化趨勢與燃油消耗率的變化趨勢相同,由于此工況爆震比較強烈,所以θAI50是影響燃油消耗率的主要因素。

(8)

圖11 米勒度EGR率與θAI50的關系

米勒度表征發動機有效壓縮比相對于幾何壓縮比降低的程度,米勒度越大,有效壓縮比越低,發動機對于爆震的抑制作用越強,米勒度變小,對爆震的抑制能力減弱。

圖11顯示,在沒有外部EGR和增加外部EGR兩種情況下,不同進氣門開啟持續期對應的米勒度基本相同,只有進氣門開啟持續期在150°時,增加外部EGR,米勒度大幅度減小,與170°時米勒度相近,對爆震抑制能力也相近。造成在EGR率基本相同的情況下,θAI50由6.7°ATDC推遲到8.5°ATDC,油耗呈微增的趨勢。

分析進氣相位發現,進氣門開啟持續期150°時,發動機充氣能力降低,為了保證能夠加入20%以上的EGR,進氣門開啟相位由原來的-49°調整為-39°(見圖12)。進氣相位推遲,對應有效壓縮比升高,造成米勒度由17.4降低至12.2,造成爆震趨勢的增加,點火推后,θAI50隨之推后,因此油耗微增。

圖12 進氣VVT與米勒度的關系

4 結論

a) 使用CVVL機構控制負荷,取消節氣門的節流作用,可以降低發動機的泵氣損失,同時降低凸輪軸驅動力矩,有助于降低部分工況的油耗;

b) 使用CVVL機構后,部分負荷對應的進氣門升程及開啟持續期減小,降低了有效壓縮比,實現了米勒循環的效果;但有效壓縮比降低導致理論指示熱效率降低,所帶來的負面作用高于泵氣損失及摩擦降低對于油耗的正面作用,因此需要提高發動機幾何壓縮比,才能發揮CVVL機構的節油優勢;

c) 對于有爆震傾向的工況,LP-EGR加入20%以上,節油效果明顯,米勒循環的作用弱化;

d) 外部EGR的加入對于發動機充氣能力的要求增強,為保證足夠的EGR率,需要較大的進氣持續期,或較遲的進氣關閉角,這樣就造成米勒度的降低,影響油耗降低幅度。