自制輕骨料制備超高性能輕質混凝土的試驗研究

陳 敬 李 城 石從黎

(重慶建工建材物流有限公司,重慶 401122)

0 引言

輕質高強化一直是混凝土發展及研究的重要方向,輕質高強混凝土在降低工程自身荷載方面具有重要作用[1-2]。目前,采用陶粒陶砂作為輕質骨料降低混凝土密度的措施較為成熟和普遍,由于陶粒混凝土經濟性良好,是應用最為廣泛的輕質高強混凝土;然而,采用陶粒制備輕質高強混凝土也存在一定的局限性:陶粒的筒壓強度有限,通常在10MPa 以內,所配制的混凝土強度有限;陶粒內部有害孔隙缺陷普遍,從而影響混凝土的力學性能;陶粒密度相對固定,在配制不同密度等級混凝土時存在與基體協調性的問題,陶粒上浮會影響混凝土的勻質性,很難實現高強體系的勻質化要求[3]。

基于陶粒混凝土的局限性,本文結合超高性能混凝土(簡稱UHPC)的設計思路,采用玻璃微珠作為輕質材料,通過纖維增強,并利用自制輕骨料“兩步成型法”降低混凝土成型的膠凝材料用量,將體系有害缺陷降至最低,可制備出1800密度等級、120MPa 以上超高抗壓強度的輕質混凝土。

1 試驗概況

1.1 原材料

試驗選用的原材料及其主要性能見表1。

表1 材料及主要技術性能

1.2 設計思路

1)混凝土內部缺陷控制

(1)采用兩步成型法,第一步自制輕質骨料,第二步混凝土成型,與一次成型法相比,大幅降低水泥用量,減少混凝土內部的溫度裂縫缺陷。

(2)選用級配合理的膠凝材料組合及細骨料,促使膠凝體系更加致密,同時控制粗骨料的最大粒徑,減小界面區域對強度的不利影響。

(3)采用玻璃微珠取代陶粒多孔材料,降低有害孔缺陷的影響。

(4)采用超高減水率減水劑,最大程度降低水膠比,同時添加消泡組分,降低混凝土內部孔隙缺陷。

2)骨料與基體協同性控制

采用與混凝土密度等級相同的輕質砂漿制備骨料,避免骨料與基體密度差異導致骨料上浮,提高混凝土勻質性,提高界面粘結性能。

3)纖維增強

研究表明[4],UHPC 的抗壓強度受纖維摻量、類型和形狀的影響,纖維在混凝土中三維亂向分布形成纖維網骨架,橋接可能出現微裂縫的部位,限制微裂縫的發展和宏觀裂縫的形成。非金屬纖維由于其變形能力強,對微裂縫的抑制效果不明顯,但對較大裂縫能起到很好的限制作用;而鋼纖維由于其變形能力弱且與基體間存在很高的機械咬合力,能有效抑制微裂縫的延展[5]。本文通過鋼纖維和高強非金屬纖維的混雜,形成更完善的纖維增強體系,從而提高混凝土的力學性能。

4)養護增強

對于水膠比低于0.20 的混凝土,在傳統養護條件下內部水泥顆粒水化并不充分,需進行特殊養護。其中,熱水養護、蒸汽養護、蒸壓養護等熱養護措施是超高性能混凝土強度提升的重要手段[6-7]。本文采用高溫組合養護的方式對輕質高強混凝土作進一步增強。

1.3 試驗方法

1)粗骨料制備

采用52.5 水泥、硅灰和Ⅰ級粉煤灰作為膠凝材料,首先通過試驗確定膠凝材料各組分的最優比例,然后以石英砂為骨料進行漿骨體積比試驗,確定最優漿骨體積比,最后以玻璃微珠作為輕質材料替代部分石英砂降低砂漿基體密度,并調整密度至相應混凝土密度。按調整好的配合比制備砂漿,采用VDF-1200 型制丸機進行骨料成型,制備圓球形顆粒,調整下料速度控制骨料粒徑為5~10mm。骨料成型后,在成型室環境下放置1d,然后置于20℃水中養護7d,最后放置在95℃熱水中養護2d,取出放置在空氣中自然冷卻,備用。本文以1800 為目標密度等級,圖1所示即為自制粗骨料,自制骨料的配合比和性能分別見表2,表3。

表2 自制粗骨料配合比

表3 自制粗骨料技術性能

2)成型與試驗

UHPC 的成型過程中,易產生細鋼纖維團聚不易分散的情形,本文經大量試驗發現,通過適當調整攪拌制度,能較大程度改善細鋼纖維的團聚。具體攪拌制度為:投入水泥、硅灰、微珠、自制骨料、石英砂、PVA 纖維→攪拌1min→加水和減水劑→攪拌5min,至拌合物具有一定流動性→保持攪拌機運行,同時均勻投入鋼纖維→繼續攪拌3min,至鋼纖維分散均勻。攪拌完成后,采用尺寸為100×100×100mm 試模成型抗壓強度試件。

2 結果與分析

2.1 配合比參數試驗

1)膠凝體系材料比例

采用水泥、硅灰(S)和粉煤灰(F)組成膠凝體系,通過膠砂試驗確定材料最佳用量,試驗結果如圖2。可以看出,膠砂抗壓強度受水泥用量影響較大,隨水泥用量的增加而升高;水泥用量一定時,硅灰與粉煤灰的比例對膠砂強度呈規律性影響,即硅灰比例越高,強度越高,當水泥用量為60%時,S:F 為1:1 時強度相對較高。綜合考慮粉煤灰的二次水化反應,以及水泥用量越大內部缺陷風險越高的因素,本文最終采用了水泥用量60%,S:F 為1:1 的膠凝體系。

圖2 不同膠凝材料比例的膠砂抗壓強度

2)漿體骨料體積比

UHPC 通常由漿體、石英砂骨料及一定體積的纖維組成。漿體與骨料的體積比對UHPC 的強度有較大影響,本文在固定膠凝材料用量和水膠比的情況下使漿體體積保持不變,不摻纖維,通過改變石英砂用量調整漿骨比在1.00~2.00 范圍,探索漿骨比對強度的影響,試驗結果如圖3。可以看出,混凝土的抗壓強度隨漿骨比的增加呈先增后減的趨勢,漿骨比為1.50~1.75 時相對較高。

圖3 漿骨比對抗壓強度的影響

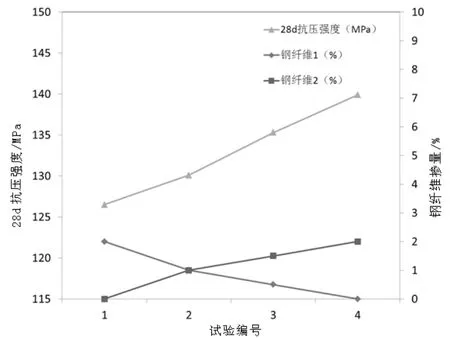

3)纖維種類與摻量

表4所示為纖維種類及摻量對混凝土抗壓強度的影響。其中,為比較兩種規格的鋼纖維對UHPC 抗壓強度的影響,保持鋼纖維體積摻量為2%,改變兩種鋼纖維的比例,其對混凝土強度的影響如圖4;可以看出,UHPC 的28d 抗壓強度隨鋼纖維2 摻量的增加逐漸升高,隨鋼纖維1 摻量的增加則逐漸降低,表明當鋼纖維摻量在某個范圍并保持一定時,鋼纖維2 對UHPC 抗壓強度的增強作用更明顯。本文選擇了四種非金屬纖維與鋼纖維2 進行了纖維混合增強對比試驗,非金屬纖維與鋼纖維的體積摻量分別為1.0%和2.5%,試驗結果如圖5,可以看出,UHPC抗壓強度由高到低依次為PVA 纖維、碳纖維、聚丙烯纖維和玄武巖纖維,除PVA纖維試驗組較基準組的強度高以外,其余三種纖維的UHPC 均較基準組強度低,玄武巖纖維試驗組的抗壓強度降低高達9.8%,鑒于此,本文選擇PVA 纖維進行纖維混雜增強。圖6為摻1.0%PVA 纖維后UHPC 強度受鋼纖維2 摻量變化的影響,可以看出,UHPC 的抗壓強度呈先增后減趨勢,在鋼纖維2 摻量為4%時達到最高,過量的鋼纖維因易發生團聚而無法充分發揮增強效果。

表4 纖維種類及摻量對混凝土抗壓強度的影響

圖4 摻量2%時,兩種鋼纖維比例對抗壓強度的影響

圖5 幾種非金屬纖維對抗壓強度的影響

圖6 鋼纖維2 摻量對混凝土抗壓強度的影響

2.2 超高性能輕質混凝土

1)表觀密度調整

采用玻璃微珠作為輕質材料對UHPC 進行表觀密度調整,本文以1800 作為目標密度等級,確定配合比如表5。

表5 1800 級超高性能輕質混凝土基體配合比

2)自制粗骨料用量

采用表3中自制粗骨料進行第二步混凝土成型,粗骨料用量為體積用量,由于粗骨料為等體積替代,因此基體材料的實際用量等比例減小,表6所示為粗骨料用量對混凝土抗壓強度的影響,可以看出,與未加粗骨料的基體強度相比,粗骨料的加入使混凝土的強度有所降低,最高降幅為7.6%,在20%~40%區間,混凝土強度隨粗骨料用量的增加而升高,當粗骨料用量為50%時,混凝土強度有所下降。

表6 自制粗骨料用量對混凝土強度的影響

3)養護制度對性能的影響

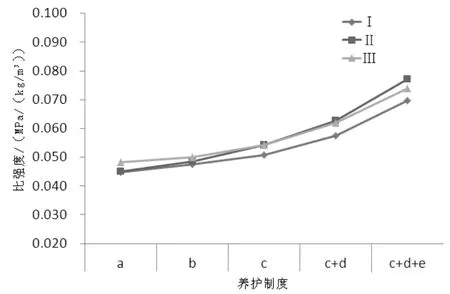

表7所示為本文采用的幾種養護方式,討論幾種高溫組合養護制度對混凝土性能的影響,養護制度及試驗結果見表8。從圖7還可以看出,隨著養護的逐步遞進,混凝土強度呈階梯增長。本文經熱水、蒸壓和干熱組合高溫養護后的混凝土強度提升較56d 標養達33~46%,混凝土抗壓強度最高達130.7MPa,表明高溫、加壓養護制度是UHPC 獲得高強高性能的重要手段。

混凝土的表觀密度隨熱養護方式的逐步遞進有降低的趨勢,如圖8,在進行干熱養護前,表觀密度降低相對較小,降低最多不超過1.6%,說明在混凝土外部水分充足條件下,混凝土表觀密度能保持相對穩定,但經干熱養護后,混凝土失水及脫水明顯,表觀密度降至1700kg/m3 以下,降幅均超過8.0%。此外,隨著養護方式的逐步遞進,混凝土的比強度逐漸升高,如圖9所示。

表7 養護方式與標記

表8 養護制度對混凝土性能的影響

圖7 養護制度對混凝土抗壓強度的影響

圖8 養護制度對混凝土表觀密度的影響

圖9 養護制度對混凝土比強度的影響

3 結論

結合超高性能混凝土的設計思路,以玻璃微珠作為輕質材料,配合高強水泥、硅灰、優質粉煤灰和石英砂,采用0.15 超低水膠比,通過95℃熱水養護,制備出表觀密度1790kg/m3 、筒壓強度達24.4MPa 的圓球形高強輕質骨料。利用自制骨料,采用“兩步成型法”,并采取內部缺陷控制、骨料與基體協同性控制、纖維增強和養護增強的手段,制備出濕表觀密度1800 級、最高抗壓強度達130.7MPa 的超高性能輕質混凝土,可為超高性能輕質混凝土的研究提供參考。