液氣動量比對內混式直流氣液噴嘴霧化特性影響

楊國華,張波濤,周立新,王 凱

(1.西北工業大學 航天學院 燃燒、熱結構與內流場國家重點實驗室,陜西 西安 710072;2.西安航天動力研究所 液體火箭發動機技術重點實驗室,陜西 西安 710100)

0 引言

內混式直流氣液噴嘴通過氣液兩相的相互作用來增強霧化和摻混,具有結構簡單、供液量大、霧化效果好等優點。國外已在多個型號發動機上使用內混式直流氣液噴嘴,但目前關于內混式直流氣液噴嘴的研究文獻卻很少,針對內混式直流氣液噴嘴的霧化機理與霧化特性開展研究有重要意義。

在國內公開資料中,楊立軍[1]給出了較常用的內混式直流氣液噴嘴射流軌跡公式。可知隨著液氣動量比的增加,內混式直流氣液噴嘴中多股射流會發生相撞。國內外學者已對液體射流在橫向氣流中霧化過程和互擊式噴注單元霧化過程進行了大量的研究[2-3]。Pei-Kuan Wu[4-6]研究了射流在橫向氣流中的霧化過程,重點分析了射流穿透深度和射流角度。Madan Mohan Avulapati[7]對氣流輔助互擊式噴注單元霧化進行實驗研究,分析了液體黏性、液體表面張力、射流撞擊角和氣流孔直徑等參數對霧化特性的影響。Y.Xia[8]采用高速攝影和激光相位多普勒對液氣互擊式噴注單元霧化過程進行實驗研究,分析了霧場粒徑分布和液滴速度,為CFD仿真工作提供了參考數據。李佳楠[9]采用相位多普勒分析儀(PDPA)對兩股射流撞擊霧化特性進行實驗研究,重點分析了工質黏性對霧化特性的影響規律。Lai[10]對多種流體進行射流互擊實驗,分析了射流物性對霧化特性的影響規律。

雖然很多研究者對射流霧化過程和互擊式噴注單元進行了大量實驗研究,但實驗采用的光學設備無法穿透射流柱及濃密的液霧場,只能對霧場宏觀特征進行研究,因此很多學者采用數值計算方法對該問題進行研究。仝毅恒[11]采用Euler-Euler 雙流體模型的VOF 方法和CLSVOF 方法對射流霧化過程進行數值計算研究,分析了射流破碎形式及其產生的原因,得到CLSVOF方法比VOF方法計算結果準確,這是由于CLSVOF算法同時具有VOF 方法的質量守恒特性與Level Set 方法的精確表面重構特性,計算精度較高。Ehsan Farvardin[12]采用LES結合VOF的方法對橫向氣流中橢圓形液體射流霧化過程進行數值仿真,得到射流穿透深度、破碎長度、液滴尺寸分布等參數都會隨著射流孔形狀改變而變化,計算結果表明將LES和VOF方法結合計算精度較高。Heinz Pitsch[13]采用直接數值模擬對射流在氣流中一次破碎進行數值仿真,捕捉到了迎風面的表面波,射流軌跡與實驗很好的吻合。由于射流霧化過程中形成的液滴數目多且液滴粒徑差距大,傳統模型中固定的網格量很難滿足射流霧化過程中不同位置對空間分辨率的要求。基于Gerris 的樹形自適應空間離散算法與分段線性的VOF方法可以很好地解決這一難點,四叉樹/八叉樹的樹形結構網格使得自適應加密算法可簡易靈活地實現,網格自適應函數可以用疏密程度不同的網格來解決不同空間對分辨率的需求,在不損失計算精度的情況下顯著降低了計算量。李佳楠[14]在國內率先使用Gerris軟件對直流互擊噴注單元霧化過程進行數值模擬,分析了撞擊波的形成機理及孔徑比、動量比和射流速度等參數對霧化特性的影響。王凱[15-17]基于Gerris對離心式噴嘴錐形液膜破碎過程進行數值模擬,計算了在不同流量和不同切向孔直徑下的液膜錐角、液滴平均粒徑SMD 的變化。張波濤[18]采用Gerris開源代碼首次對橫向氣流中射流破碎過程進行數值計算,清晰地捕捉到了射流柱表面形成的表面波,計算得到的射流軌跡、破碎長度和液滴空間分布均與實驗結果很好地吻合,全面驗證了基于Gerris數值方法計算橫向氣流中射流霧化過程的高可靠性和高精度性。

本文采用基于Gerris開源代碼的自適應加密算法和VOF方法,在國內率先對內混式直流氣液噴嘴霧化過程進行研究,分析液氣動量比對內混式直流氣液噴嘴霧化特性的影響,得到霧場液滴粒徑空間分布,為設計內混式直流氣液噴嘴奠定了基礎。

1 數學物理模型

根據內混式直流氣液噴嘴霧化的物理過程,使用八叉樹的自適應加密算法對空間進行離散,不可壓N-S方程通過有限體積法進行求解,將表面張力轉化為某一區域連續的體積力并結合高度函數曲率估計實現表面張力的精確求解,采用單調集成大渦模擬近似模擬亞格子的能量傳遞[19]。

1.1 控制方程

在計算中假定氣液流動過程是等溫的且不考慮蒸發過程,因此無需求解能量方程。求解的三維不可壓N-S方程組為

(1)

(2)

·u=0

(3)

其中

ρ=p(x,t)

u=(u,v,w)

μ=μ(x,t)

式中:ρ為流體密度;u為流體速度;μ為動力黏度;D為應變張量;δs為集中在界面上的表面張力;κ為界面曲率;n為界面的法向方向。

1.2 VOF方法

采用經典的VOF方法對氣液界面進行重構,通過定義第一相體積分數α(x,t)來描述界面。將密度連續方程用體積分數α的連續方程替換為

(4)

采用體積分數定義密度和黏度

ρα=αρ1+(1-α)ρ2

(5)

μα=αμ1+(1-α)μ2

(6)

式中ρ1,ρ2和μ1,μ2分別為第一相與第二相的密度和粘度。

1.3 空間離散

空間離散形式以二維為例進行介紹,通過四叉樹網格單元實現,每個正方形單元根據需求都會生產四個子單元,如圖1所示。但在網格生成時會有條件限制,直接相鄰網格單元的精細化水平相差不能超過1,對角相鄰的網格單元的精細化水平相差不能超過1,被固壁切割的相鄰網格必須具有相同的精細化水平。

圖1 四叉樹空間離散例子Fig.1 Example of quadtree mesh discretization

1.4 計算模型與參數設置

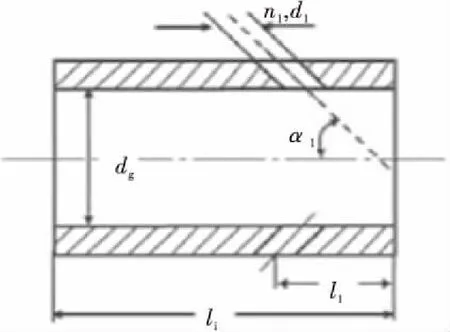

內混式直流氣液噴嘴結構圖如圖2所示,噴嘴三維圖如圖3所示,噴嘴長li=22 mm,軸向氣體通道直徑為dg=11.25 mm,液體射流孔角度為αl=45°,液體射流孔直徑為dl=1.25 mm,液體射流孔距噴嘴出口距離為ll=4.25 mm,液體射流孔數為nl=2。

圖2 內混式直流氣液噴嘴結構圖Fig.2 The structure diagram of internal mixing gas-liquid injector

圖3 內混式直流氣液噴嘴立體圖Fig.3 Stereogram of internal mixing gas-liquid injector

Gerris計算三維算例的空間離散采用八叉樹結構形式的立方體網格單元來實現,立方體網格單元如圖4所示,稱為Box塊,每個Box塊都可以繼續劃分生成8個子單元。本文中的計算模型采用38個Box塊,如圖5所示,通過程序命令噴嘴坐標位置,使噴嘴模型位于左側2個Box塊中,右側36個Box塊組成的立方體為噴嘴外流場。

圖4 Box塊離散方向的定義Fig.4 Definition for discrete direction of Box block

圖5 計算域Fig.5 Calculate domain

由于網格為立方體,在計算中發現液體射流圓孔的固體壁面會被立方體網格切分,導致圓形射流孔壁面附近的網格呈鋸齒狀,壁面附近液體會順著鋸齒狀的邊界網格形成槽道流動。為解決壁面射流孔附近網格不完整的問題,將Box塊的邊長設置為略小于氣流通道的直徑,在射流孔附近用Box塊的邊逼近圓弧,流體不再從固壁模型中的射流孔噴出,通過程序命令使射流直接從Box塊邊上射出,這樣射流就可以完整射出。在射流后期發展中,射流在混合通道中間運動,不受射流混合通道周邊網格被切分的影響。在計算時定義Box塊邊長為11.1 mm,使用三維建模軟件UG建立噴嘴幾何模型,將其轉換成Gerris能識別的STL格式,再通過stl2gts工具將STL格式文件轉成GTS格式文件,最后通過調用Gerris庫函數GfsSolid編程寫入運算的腳本文件。最高網格加密級別為Level=9級加密,計算的邊界條件均按表1進行設置,表1中Vg為氣流速度,Vl為液體射流速度,q為液氣動量比。液相為水,氣相為空氣,物性參數如表2所示。

表1 邊界條件

表2 物性參數表

2 計算結果與分析

噴嘴霧化實驗系統示意如圖6所示,實驗主要分噴嘴霧化系統和測量拍攝系統。

圖6 噴嘴霧化實驗系統Fig.6 Spray experiment system for injectors

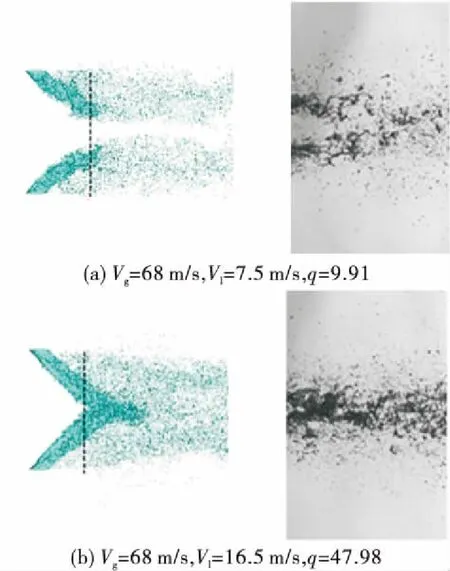

通過霧化系統中的流量計測量噴嘴流量,從而達到流量的精確控制。由于噴嘴不易采用透明材料加工,因此實驗只采用高速攝像系統拍攝噴嘴外流場的霧場。圖7給出了液氣動量比為9.91和47.98的數值仿真結果與實驗結果對比圖,圖7中黑色虛線為噴嘴出口位置。從圖7中可以看出數值仿真得到的射流軌跡和射流穿透深度等形態參數與實驗拍攝結果基本一致。

圖7 不同霧場形態的計算結果與實驗結果對比Fig.7 Comparison of spray structure between the simulation results and experimental results

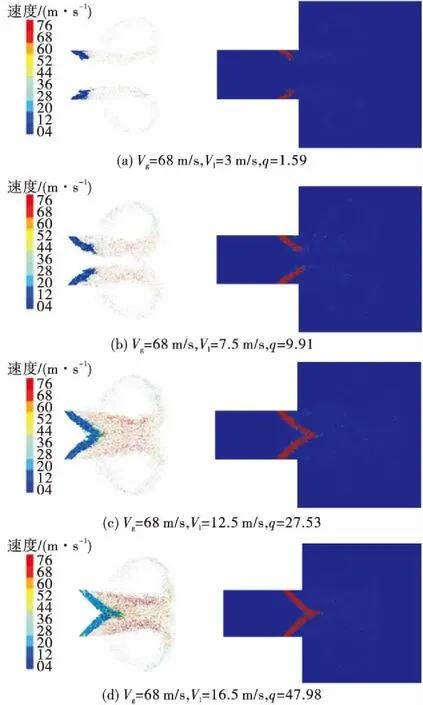

圖8為氣體速度為68 m/s一定時,射流速度從3 m/s增加到16.5 m/s的霧場分布圖和體積分數分布云圖,霧場分布圖中的顏色代表速度大小。當射流速度為3 m/s時,液氣動量比q為1.59,由于射流速度很小,兩股液體射流不發生相撞,射流的破碎長度和穿透深度都很小。隨著射流速度的增加,軸向氣流速度與射流軸向分速度的速度差減小,射流徑向速度增大,兩股射流柱破碎長度和穿透深度均增大,但射流穿透深度比破碎長度增長快。射流速度為3 m/s和7.5 m/s時的射流霧化過程和霧場形態類似于橫向氣流中液體射流霧化過程,這時射流只在氣動力下發生霧化,霧化機制為氣動破碎。當射流速度增大到12.5 m/s時,兩股射流發生相撞,其霧場形態有互擊式噴注單元霧場形態的特征,但內混式直流氣液噴嘴兩股射流撞擊后形成的液膜在軸向氣流的作用下快速破碎,此時霧化機制轉變為氣動破碎為主,撞擊破碎為輔。對霧場信息進行統計,射流速度為16.5 m/s的撞擊位置比射流速度為12.5 m/s時的小,但射流速度為16.5 m/s的液膜破碎長度卻比12.5 m/s時的液膜破碎長度長,這一規律與互擊式噴注單元液膜破碎長度隨著液體射流速度增大而減小相反。

圖8 不同液氣動量比的霧場結構和體積分數分布云圖(Vg=68 m/s,改變Vl)Fig.8 Spray structure and volume fraction contours at various liquid-gas momentum ratio(Vg =68 m/s, Vl is changed)

這是由于互擊式噴注單元隨著射流速度的增加,射流動量增大,即軸向分量與徑向分量同時增加,導致撞擊波波動幅值增大,波長減小,液膜破碎長度也減小。但內混式直流氣液噴嘴比互擊式噴注單元多了軸向氣流,隨著射流速度的增加,雖然撞擊波波動幅值變大,但由于軸向氣流速度與射流柱軸向分速度差減小,其液膜受到的氣動力相對減小,液膜破碎長度反而增長,因此對于內混式直流氣液噴嘴,氣動破碎比撞擊破碎對液膜破碎長度影響更大。

圖9是液體射流速度為12.5 m/s一定時,軸向氣流速度從51.5 m/s增加到82 m/s的霧場分布圖和體積分數分布云圖。隨著軸向氣流速度增加,即液氣動量比q減小,射流柱在軸向氣流的作用下彎曲程度逐漸變大,兩股射流柱的撞擊位置向右偏移。射流柱表面有液滴剝離且貫穿于射流發展全過程,兩股射流柱撞擊后形成的液膜在軸向氣流的作用下破碎距離明顯減小。

圖9 不同液氣動量比的霧場結構和體積分數分布云圖(Vl=12.5 m/s,改變Vg)Fig.9 Spray structure and volume fraction contours at various liquid-gas momentum ratio(Vl =12.5 m/s, Vg is changed)

這時霧化機制是氣動破碎為主,撞擊破碎為輔。當軸向氣流速度增大到75 m/s時,可以發現兩股射流柱在撞擊前已經斷裂,斷裂后形成的小液塊在慣性力和氣動力的共同作用下運動發生相撞。當氣流速度為82 m/s時,兩股射流柱不發生相撞。因此液氣動量比q是影響噴嘴霧化最重要的工作參數,在本文的噴嘴模型中,隨著q的增加,噴嘴霧化過程由兩股射流柱不相撞模式轉變為相撞模式,其臨界點為q=22左右。

圖10和圖11分別對比了不同工況下的射流穿透深度和破碎長度,圖10(a)和圖11(a)中橫向氣流速度均為68 m/s,射流速度分別為3 m/s,7.5 m/s,12.5 m/s,16.5 m/s,從圖10(a)和圖11(a)中可以看出射流穿透深度和破碎長度均隨著射流速度增加而增大。圖10(b)和圖11(b)中射流速度均為12.5 m/s,橫向氣流速度分別為51.5 m/s,75 m/s,82 m/s,從圖10(b)和圖11(b)中可以看出射流穿透深度和破碎長度隨著橫向氣流速度增加而減小,因此可以得到射流穿透深度和破碎長度均隨著液氣動量比增加而增大。

圖10 不同工況的射流穿透深度Fig.10 The jet penetration depth at various cases

Gerris可以對全場液滴的數目和體積進行統計后并輸出。圖12為不同工況時的液滴SMD,圖12(a)中軸向氣流速度為68 m/s時,隨著液體射流速度從3 m/s增加到16.5 m/s,液氣動量比增加,液滴SMD有增大的趨勢,圖12(b)中液體射流速度為12.5 m/s時,隨著軸向氣流速度從51.5 m/s增加到82 m/s,液氣動量比減小,液滴SMD有減小的趨勢。內混式直流氣液噴嘴全場液滴SMD為50~60 μm,液滴SMD隨著液氣動量比增加而增大。文獻[6]中互擊式噴注單元液滴SMD為150 μm左右,約為內混式直流氣液噴嘴液滴SMD的3倍,因此軸向氣流速度對內混式直流氣液噴嘴霧化特性影響很大。

圖11 不同工況的射流破碎長度Fig.11 The jet breakup length at various cases

3 結論

通過對內混式直流氣液噴嘴霧化過程開展數值模擬工作,得出的主要結論如下:

1)通過采用基于Gerris開源代碼的VOF方法和樹形自適應加密算法對內混式直流氣液噴嘴進行數值模擬,可以詳細展現霧化過程,并捕捉到霧場細節特征。

圖12 不同工況的液滴SMD Fig.12 Droplet SMD at various cases

2)液氣動量比是影響內混式直流氣液噴嘴霧化特性的重要工作參數,隨著液氣動量比增加,兩股射流柱穿透深度和破碎長度均增大。當液氣動量比增大到22左右時,射流柱會發生相撞,其霧化機制由氣動破碎轉變為氣動破碎為主、撞擊破碎為輔。

3)當射流柱相撞時,軸向氣流速度與射流軸向分速度差是影響液膜破碎長度的重要參數,液膜破碎長度隨著軸向氣流速度與射流軸向分速度差的增大而減小。

4)內混式直流氣液噴嘴全場液滴平均粒徑SMD為50~60 μm,液滴SMD隨著液氣動量比的增加而增大。