氧/甲烷安全排空裝置設計及應用

杜永清,劉 飛,巨 樂,吳 亮

(西安航天動力研究所,陜西 西安 710100)

0 引言

液氧/甲烷發動機是一種新型火箭發動機,憑借不易結焦積碳、冷卻性能好、成本低、無毒環保等優勢,成為可重復使用運載器較為理想的動力選擇之一[1-3]。液氧/煤油新型號發動機也進入試驗考核階段。在發動機研制過程中,各個零部組件、整機需要在地面試驗臺上進行大量的考核試驗。

地面試驗臺工作過程中,管路預冷排放、容器排放、試后介質排放等各個排放口會排出液氧/液甲烷或其氣態。甲烷是一種燃料,常壓下沸點為-161 ℃,氣態甲烷的爆炸體積百分數為5%~15%,窒息濃度范圍為25%~30%,自動點火溫度為540 ℃,易燃易爆性強[4]。甲烷分子量為16 g/mol,常溫氣態甲烷密度是空氣的0.57倍,但液氧/甲烷試驗臺排放的為低溫甲烷,溫度低于-110 ℃時密度便比空氣大,若不采取合適的排放方式,則容易在地面沉降集聚形成“重氣云”,遇火源將產生嚴重的重氣云火災[5]。氧是一種強氧化劑,能強烈地助燃,常溫氧氣比空氣重,容易在地面集聚或吸附到衣物上,極易發生火災。同時,液氧/液甲烷還會發生低溫凍傷、低溫麻醉、窒息等人員安全事故。為此,必須設計一種安全排空裝置,組織氧/甲烷等易燃易爆介質的安全排放。

當前,關于易燃易爆介質排放的文獻資料較少,文獻[6-7]對低溫甲烷排放的重氣云團濃度范圍進行了數值仿真;文獻[8-9]對低溫氫氣的安全排放進行了相關研究。雖然都介紹了排放結構,但是對結構設計流程未作詳盡描述,且排放結構大都為各個排放管路接入豎直安裝的大直徑排放管,而后進行高空排放。這種排放方式底部沒有收集容器,低溫介質直接從排放管排出,結構不太合理。

本文設計了一種帶收集箱和氮氣摻混功能的排空裝置,允許密度較大的低溫甲烷或氧氣先沉落在收集箱中,而后與環境自然換熱后慢慢升溫上升,與氮氣摻混后從排空筒排出。這種結構能避免大量低溫介質直接排出,提高排放安全性。

1 功能原理及結構組成

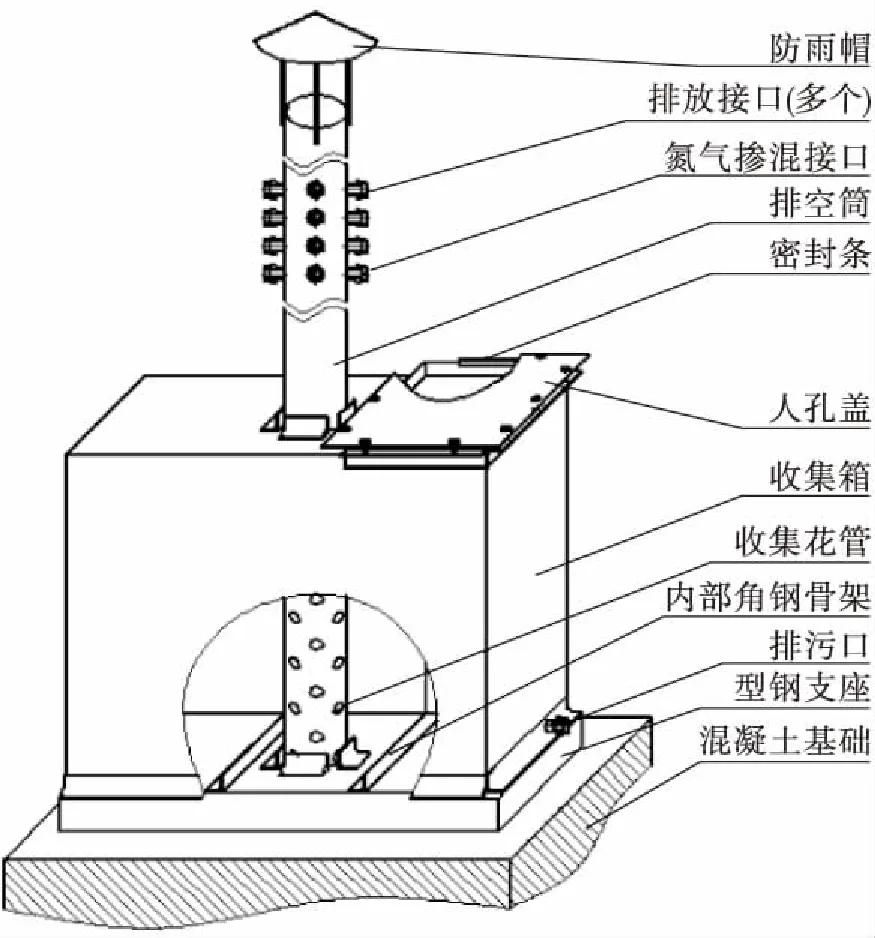

本文設計的安全排空裝置,結構如圖 1所示,具有低溫甲烷或氧氣收集功能和排放過程摻混氮氣功能。

圖1 排空裝置結構示意圖Fig.1 Structure diagram of the emission device

工作原理是將試驗臺各個排放接口的低溫甲烷或氧氣先收集匯入排空筒,密度較大的甲烷或氧氣先落入底部的收集箱,密度較小的甲烷摻混氮氣后從排空筒排出。大直徑的排空筒降低了排放流速。收集箱內的低溫甲烷或氧氣與環境換熱升溫,自然蒸發密度變小后,再從排空筒排出。

排空裝置主要包含以下幾部分:

圖3 收集箱功能設計流程Fig.3 Collection box function design process

1)收集箱:用于收集排放的介質。

2)排空筒:插入到收集箱,底端承重于收集箱底板,插入的部分是花管結構。收集箱與排空筒的這種連接形式相比較傳統的形式(將排空筒連接于收集箱頂部),有以下好處:收集箱箱體結構不承重排空筒,降低了對其強度、剛度的設計要求;十幾米高的排空筒承重固定于收集箱底部,并與地面連接,提高了裝置整體穩定性。

3)排空筒上焊接排放接口、氮氣摻混接口和防雨帽。

4)型鋼支座:將收集箱與地面混凝土基礎連接固定,同時避免混凝土基礎直接接觸低溫介質而被凍裂。

2 排空裝置設計

以下介紹排空裝置幾個關鍵部件的設計過程。

2.1 收集箱設計

2.1.1設計流程

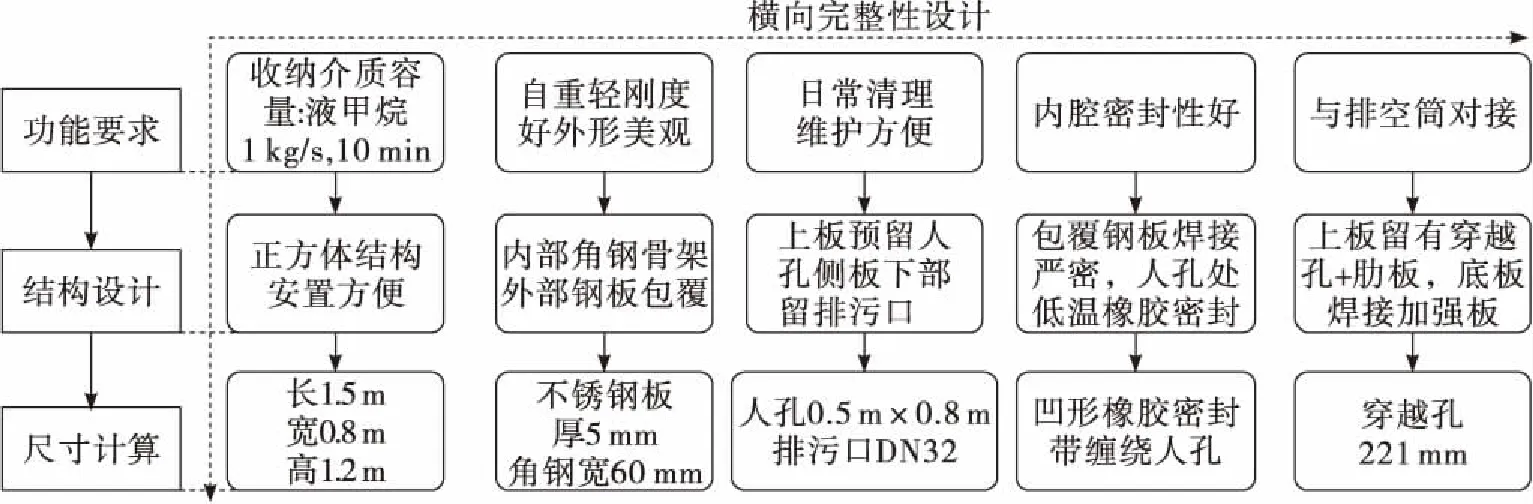

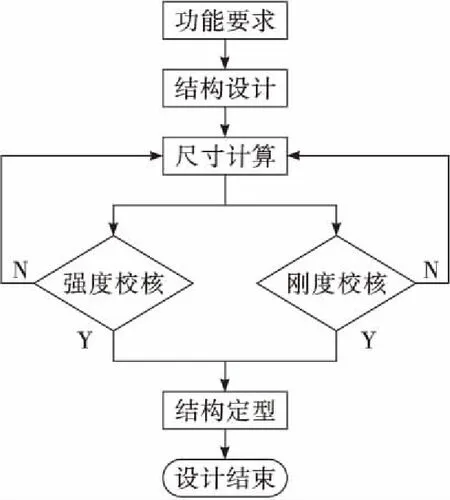

圖2給出收集箱的設計流程,根據功能要求進行結構設計,然后計算尺寸、強度和剛度校核,最后結構定型,設計完成。

2.1.2 結構設計

收集箱應具有收納排放介質容量、自重輕剛度好、日常清理維護方便、外形美觀、密封性好,與排空筒對接等功能。

圖2 收集箱設計流程Fig.2 Collection box design process

依據收集箱功能要求進行功能設計,流程如圖3所示,橫向是結構完整性設計,縱向是功能實現過程設計,設計的具體結構如圖1所示。

收集箱外表為不銹鋼鋼板,內部焊接角鋼骨架,既減輕了重量,又增加了結構剛度和穩定性。上板留有人孔結構,便于日常清理維護,人孔蓋板與箱體之間用低溫橡膠密封條密封,螺栓緊固;上板中心留有帶肋板的圓孔,用于排空筒穿越并與其焊接;側板下部留有排污口;底板中心帶肋板,與排空筒底端焊接固定。收集箱下部焊接一圈帶螺栓孔的角鋼,用于與型鋼支座連接固定。

2.1.3 尺寸計算

1)原材料:5 mm厚的304不銹鋼板、寬度60 mm的304不銹鋼熱軋等邊角鋼。

2)外形尺寸:按液甲烷流量1 kg/s、排放總時長10 min計算,總排放體積為1.4 m3,并考慮到現場安裝空間,確定收集箱外形尺寸為1.5 m×0.8 m×1.2 m(長寬高)。

圖5 排空筒功能設計流程Fig.5 Discharge tube function design process

3)人孔尺寸:尺寸為0.5 m×0.8 m,一般人可自由進出。

4)上板圓孔:因排空筒尺寸為219 mm×7 mm,圓孔尺寸定為221 mm。

5)排污口:在側板底端開孔30 mm,焊接DN32 37°標準接頭。

6)箱體底端固定螺栓:采用四邊共14個M20螺栓與型鋼支座連接。

2.1.4 強度校核

5.7 kPa×2.04/0.029=0.4 MPa

(1)

考慮到焊縫強度,設箱體鋼板許用拉應力為不銹鋼板的80%,取110 MPa。收集箱鋼板拉應力0.4 MPa遠小于許用應力值,安全系數較高。

2.1.5 剛度考核

用滿水試驗考核收集箱剛度。滿水保持30 min,箱體無滲漏無變形,剛度符合要求。

2.2 排空筒設計

2.2.1 設計流程

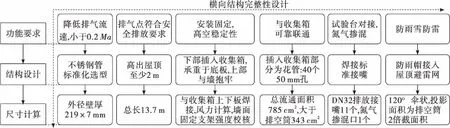

排空筒設計流程如圖4所示。根據功能要求進行結構設計、尺寸計算,基于尺寸和常年平均氣候條件進行風力計算,利用風力求解排空筒固定點的約束力,再進行應力校核。若應力校核不通過,則修改尺寸。最后結構定型,設計結束。

2.2.2 結構設計

排空筒應具有與試驗臺各排氣口對接、與氮氣摻混口對接、降低排氣流速、排氣點符合安全要求、剛度穩定性好、與收集箱有效連通、防雷防雨雪等功能。

依據排空筒功能要求進行功能設計,流程如圖5所示,設計的具體結構如圖1所示。

排空筒中部焊接有與試驗臺各排氣口和氮氣摻混口對接的接口,為減少排氣沖擊力,接口在周向對稱布置;下部插入收集箱的部分是花管結構,與收集箱上下板焊接固定;頂端焊接有防雨帽。排空筒所在位置和高度處于現場防雷區域內。

2.2.3 尺寸計算

1)排空筒直徑:以排氣速度低于馬赫數0.2為原則,考慮高空穩定性以及標準化系列,選用不銹鋼管Φ219×7 mm制作。

2)花管尺寸:在排空筒壁面上打孔50 mm,圓周方向均布4個,軸向共10排,相鄰兩排間距100 mm,并錯位布置。收集孔總流通面積為785 cm2,遠大于排空筒直徑流通面積343 cm2,能有效連通收集箱與排空筒,順利排氣。

3)防雨帽尺寸:120°傘形結構,帽沿直徑為排空筒直徑2倍左右,鋼板卷制,內有鋼筋骨架,與排空筒頂端焊接,帽沿與排空筒頂端間距300 mm左右。

4)排放接口:DN32,氮氣摻混口1個,排氣口多個,個數和高度由試驗臺建設要求確定。

5)排空筒高度:高出附近屋頂2 m以上,符合安全排放要求[10-11],與屋頂避雷網連接,總長度為12.5 m(不含花管部分)。

2.2.4 風力計算

排空筒風力計算公式[12]

q=K1K2q0fD

(2)

式中:q為管道單位長度所受水平風力,N/m;K1為空氣動力系數,查表取值0.63;K2為風振系數;q0為基本風壓值,N/m2,查表取值350;f為風壓高度變化系數,查表取值1.14;D為管道外徑,為0.219 m。詳細計算流程如圖6所示。

2.2.5 彎曲應力校核

排空筒所受彎曲應力校核流程為:物理模型建立→約束力求解→應力圖繪制(剪力和彎矩)→應力校核(剪力和彎矩)。

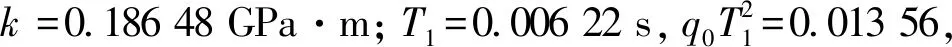

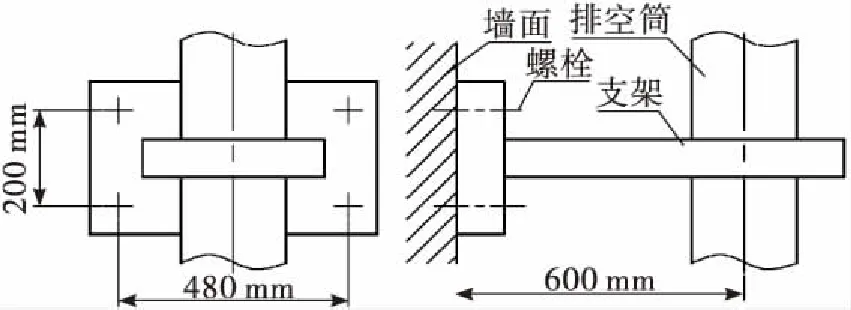

2.2.5.1 物理模型建立

以排空筒為研究對象,建立受力模型,如圖 7所示。為分析方便,將排空筒水平布置,與收集箱連接的O點為固定端,承受支反力FO,支反力偶矩MO,忽略自重力;支架位置A和B簡化為活動鉸支座,分別承受支反力FA和FB。

圖7 排空筒受力模型Fig.7 Discharge tube stress model

2.2.5.2 約束力求解

顯然,其屬于二度超靜定問題。選擇FA和FB為多余支反力,變形協調條件為:懸臂梁分別承受q,FA,FB時在A和B處的合成撓度[13]為0,即

(3)

(4)

式中:ωA為A處的合成撓度,m;ωB為B處的合成撓度,m;I為排空筒截面慣性矩,m4;l為排空筒總長度,m。

聯立式(3)和式(4)解得

FA=0.94qa,FB=1.05qa

由平衡方程

ΣF=FA+FB+FO-2.5qa=0

(5)

ΣM(O)=MO+FA·a+FB·2a-2.5qa·1.25a=0

(6)

解得

FO=0.51qa,MO=0.085qa2

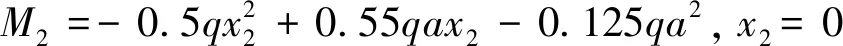

2.2.5.3 應力圖繪制

利用截面法求解剪力與彎矩。

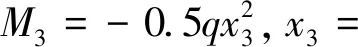

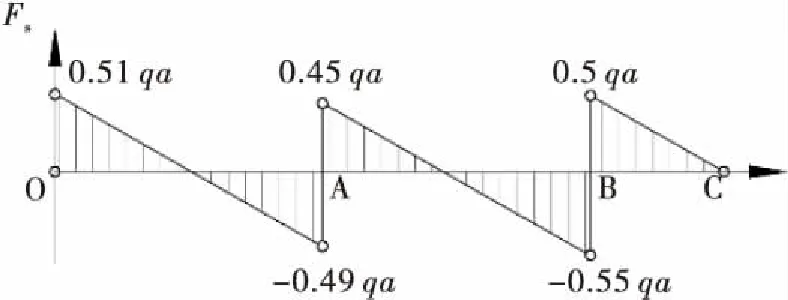

據此繪制剪力圖和彎矩圖,如圖8和圖9所示。

圖8 剪力圖Fig.8 Shear force diagram

圖9 彎矩圖Fig.9 Bending moment diagram

2.2.5.4 應力校核

由彎矩圖知,排空筒在B截面承受最大彎矩0.125qa2,故最大彎曲正應力σmax為(截面外徑處)[13]

(7)

(8)

式中:[σ]為許用拉應力,304不銹鋼為137 MPa;Wz為排空筒截面的抗彎截面系數;內徑d=205 mm,外徑D=219 mm;a=5 m。可見,彎曲正應力安全系數較高。

由圖8可知,排空筒在B截面承受最大剪力0.55qa,故最大切應力(截面內徑處)[13]

(9)

(10)

(11)

式中:[τ]為許用切應力,304不銹鋼為41 MPa;Sz,max為一半截面對中性軸的靜矩;Iz為截面對中性軸的慣性矩。可見,彎曲切應力安全系數也較高。

2.2.6 底端花管強度校核

排空筒由于自重,在底端花管結構承受軸向力最大,截面積最小,故對該薄弱結構進行應力分析。排空筒及與其連接的附件總重量約為0.8 t,計算得底端花管位置承受最大壓應力為2.6 MPa,遠低于材料抗壓強度,安全系數較高。

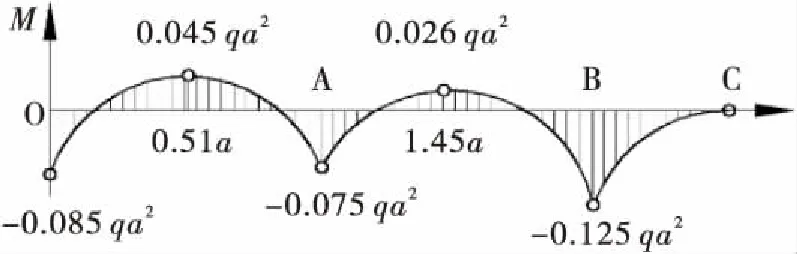

2.3 固定支架設計

2.3.1 結構設計

為保證排空筒樹立穩定性,在圖 7所示A,B處用支架固定排空筒,支架采取環抱排空筒、膨脹螺栓連接于墻面的結構形式,用型鋼制作。結構示意圖如圖 10所示。

圖10 支架示意圖Fig.10 Stent schematic diagram

2.3.2 螺栓連接強度校核

支架與墻面的連接螺栓是薄弱環節,故對連接螺栓進行強度校核。

2.3.1節所求約束力中,FB大于FA,故校核B處連接強度。當風力與墻面平行時,支架所受彎矩最大,為FB×0.6 m=350.4 N·m,螺栓最大工作拉力[8]F=350.4×0.24/(0.242×4)=365 N。因風載為動載,取螺栓殘余預緊力F″=F[14],則應力幅[15]

(12)

式中:λ為相對剛度系數,考慮到使用的是膨脹螺栓,取值0.6;dc為螺栓M10的計算直徑,取值8.16 mm。

許用應力幅[15]

(13)

式中:ε為尺寸系數,取1;km為螺紋制造工藝系數,取1;ku為螺紋受力不均系數,取1;kσ螺紋應力集中系數,取3.9;Sa為安全系數,取5;σ-1為疲勞極限,取190 MPa。

σa<[σa],螺栓強度滿足要求。

3 排放壓力和速度仿真計算

由于實際過程是復雜多變的,將模擬計算進行適當簡化,假定低溫液體進入收集箱全部汽化為氣態并接近常溫狀態(最苛刻條件),排空筒出口為壓力邊界條件101 325 Pa。排放接口處為流量邊界條件:液甲烷流量為1 kg/s,液氧流量為2 kg/s。

基于FlUENT14.0軟件,采用ICEM軟件進行了三維建模,網格劃分量約6萬,對收集箱和排空筒連接處、壁面附近等復雜流動區域進行加密處理。計算采用有限體積法、基于密度的隱式求解法、絕熱無滑移和固體邊界條件、RNGk-ε湍流模型。文獻[16-17]對上述計算方法進行了試驗驗證,可以比較準確地模擬復雜流動。

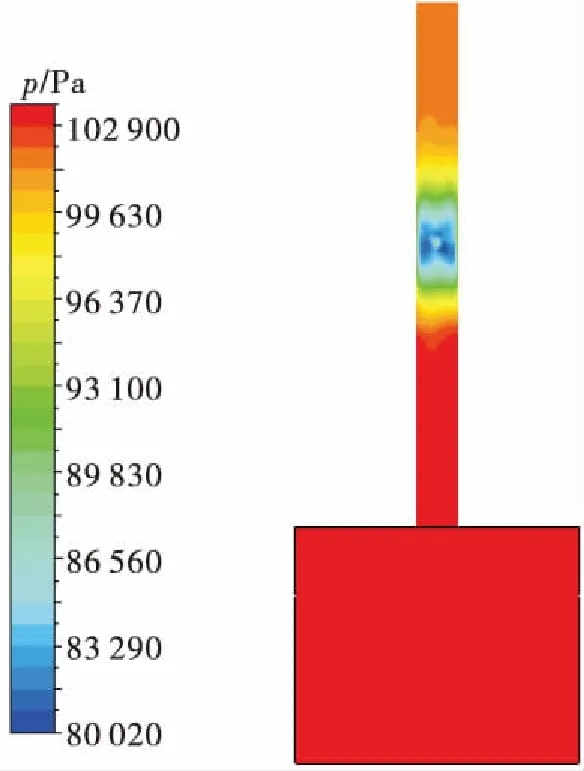

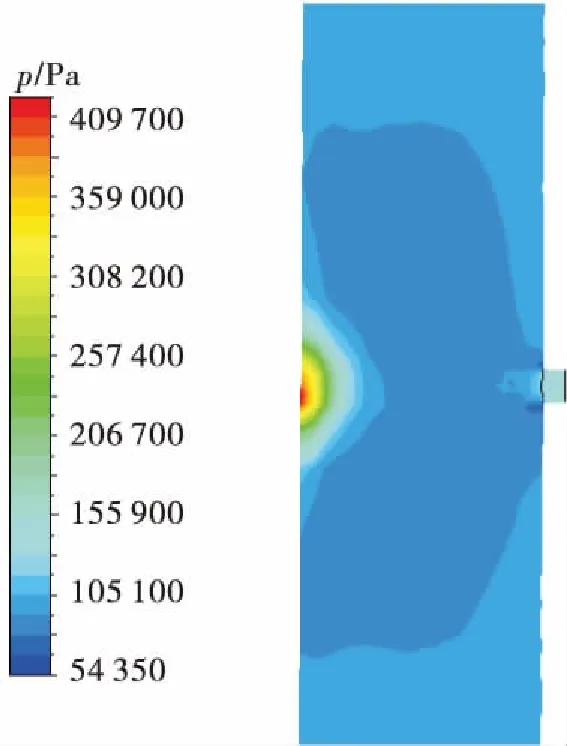

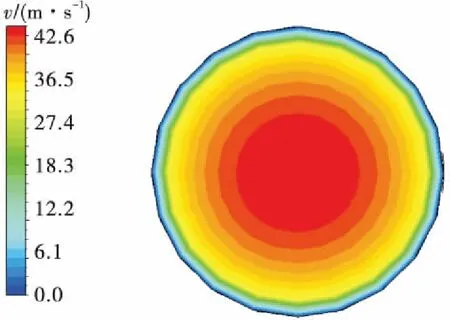

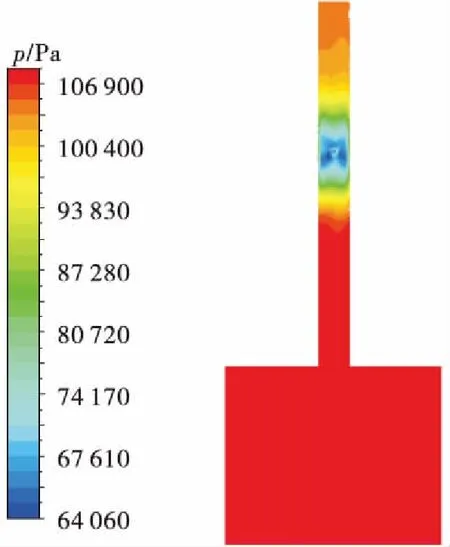

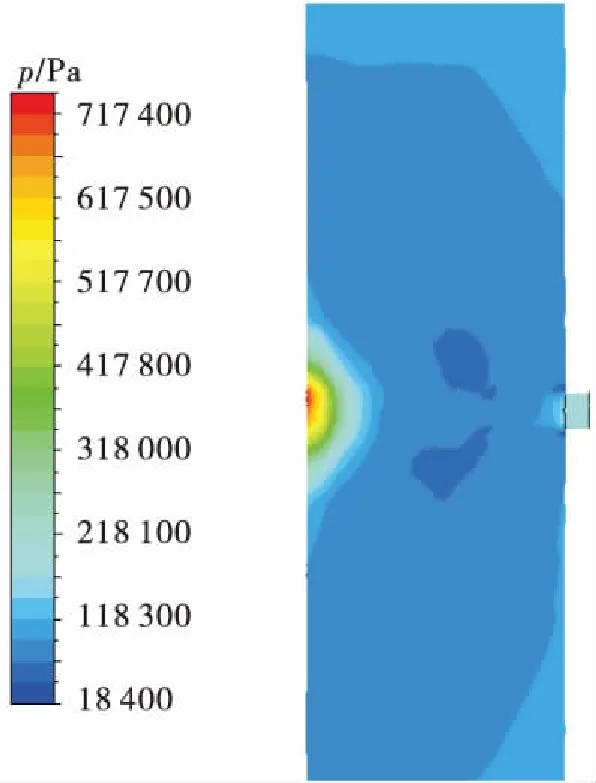

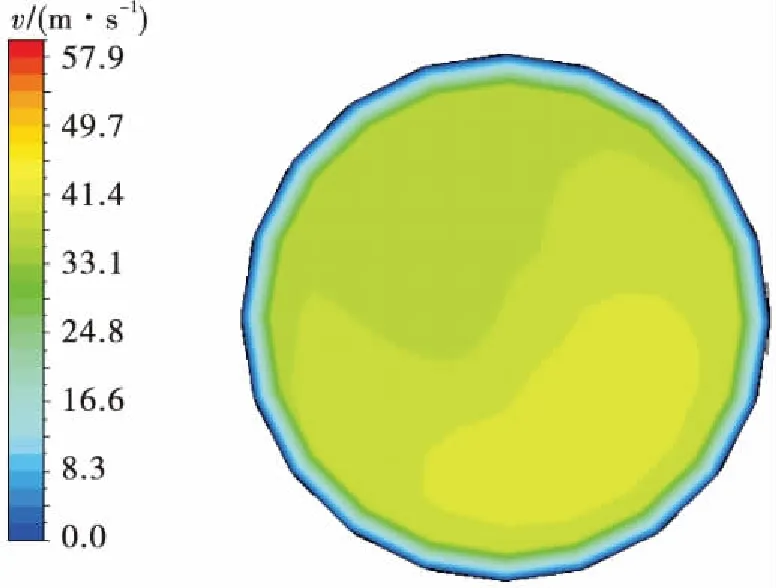

排空裝置分別排放液甲烷和液氧時,收集箱壓力、排放接口壓力、排空筒出口速度仿真計算結果分別如圖11~圖16所示。

圖11 收集箱壓力分布(排放液甲烷)Fig.11 Box pressure distribution(discharging methane)

圖12 排放接口處壓力分布(排放液甲烷)Fig.12 Discharge outlet pressure distribution(discharging methane)

圖13 排空筒出口速度分布(排放液甲烷)Fig.13 Discharge tube exit velocity distribution(discharging methane)

圖14 收集箱壓力分布(排放液氧)Fig.14 Box pressure distribution(discharging oxygen)

圖15 排放接口處壓力分布(排放液氧)Fig.15 Discharge outlet pressure distribution(discharging oxygen)

圖16 排空筒出口速度分布(排放液氧)Fig.16 Discharge tube exit velocity distribution(discharging oxygen)

排空裝置排放液甲烷和液氧時,收集箱內部壓力分別為0.103 MPa(絕壓)、0.107 MPa(絕壓),收集箱強度滿足要求;在排氣接口處最大沖擊載荷分別為0.41 MPa,0.72 MPa,低于排空筒最大承壓7 MPa,強度也滿足要求;排空筒出口氣流平均速度分別為40 m/s,45 m/s,參照氫氣相關規范,排放流速符合規范要求[9-11]。

4 排空裝置工程應用

依據本文設計方法,加工了兩個排空裝置,如圖17所示,分別用于排放甲烷和氧。

該排空裝置已廣泛應用于多種類型試驗中,如某型液氧/甲烷發生器熱試、某型液氧/煤油推力室熱試、氣氧/煤油點火試驗、液氧/煤油超臨界燃燒室熱試(圖18)、低溫運轉試驗等,工作安全可靠,試驗均獲得成功。通過現場濃度監測,在地面操作人員活動范圍內,氧氣/甲烷濃度均在正常范圍內。

圖17 排空裝置實物圖Fig.17 Photo of emission device

圖18 液氧/煤油超臨界燃燒室熱試Fig.18 Hot test of liquid oxygen/kerosene supercritical combustion chamber

5 結論

1)設計了一種新型排空裝置,能有效組織較大流量低溫氧/甲烷等易燃易爆介質的安全排放,已應用于多個相關試驗中,排空裝置工作安全、可靠,試驗均獲得成功。

2)針對排空裝置收集箱、排空筒、固定支架等關鍵部件,給出了設計流程和詳細設計過程。

3)數值仿真了排空裝置的工作過程,收集箱內最大壓力為0.107 MPa,排空筒上排放接口處最大沖擊載荷為0.72 MPa、排放平均流速為45 m/s,均符合強度要求和安全排放要求。