抗浮錨桿高壓劈裂注漿技術應用分析

羅 凡

(廈門合立道工程設計集團股份有限公司 福建廈門 361004)

0 引言

近幾年來,抗浮錨桿在地下室抗浮設計中的應用越來越普遍和廣泛,而由于普通錨桿的抗拔承載力較小,遇到高水位的情況時,適用性往往受到限制。程良奎等[1]總結了提高巖土錨桿抗拔承載力的途徑、方法及其效果,當中就提到了后高壓注漿能顯著提高錨桿的抗拔承載力,實現用較少的錨桿來滿足錨固結構物穩定性的要求,這對于降低工程成本,縮短工程建設周期十分有益。基于此,本文擬通過某抗浮錨桿高壓劈裂注漿案例,探討其技術應用。

1 高壓劈裂注漿原理

高壓劈裂注漿錨桿,是在一次高壓注漿結束后對一次注漿形成的錨固體再次或多次施作高壓注漿的錨桿。該類型錨桿,既可應用于滲透性較好的砂層,又可應用于滲透性差的粘性土層、巖層等。實踐表明,對于軟塑、流塑粘粘土地層,由于地層透水性差,有時普通滲透注漿或壓密注漿都難以達到理想效果,而劈裂注漿可利用其液壓在地層中產生劈裂孔隙,改善地層的可注性,從而達到注漿加固的要求。

《建筑邊坡工程技術規范》(GB50330-2013)[2]規定,錨桿(索)錨固體與巖土層間的長度應滿足式(1)的要求:

(1)

通過變換公式可得到錨桿抗拔承載力為:

(2)

式中,frbk為巖土層與錨固體極限粘結強度標準值。

可見,提高錨桿錨固段巖土層與錨固體極限粘結強度,能有效地提高錨桿的抗拔承載力;對錨固體周邊地層實施高壓注漿,正是出于增大錨固體與地層間粘結摩阻強度的考慮。

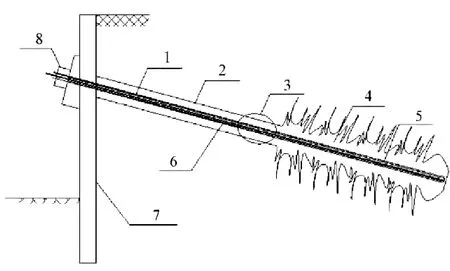

高壓劈裂注漿錨桿,可以改良錨桿錨固體周邊土的物理力學性質,提高土的抗剪強度,提高錨固段剪切面上的法向應力,保證錨固體周邊土體的劈裂注漿形成的漿脈分布范圍大且均勻(圖1),具有良好的地層加固效應。

1-桿體;2-鉆孔;3-密封袋;4-后高壓注漿體;5-袖閥管;6-注漿管;7-擋土結構;8-錨具圖1 高壓劈裂注漿型錨桿示意

由此,通過高壓劈裂注漿,可使得錨固體與地層間結合面上的粘結摩阻強度得以顯著增大,大幅度提高錨桿的抗拔承載力。

2 工程案例

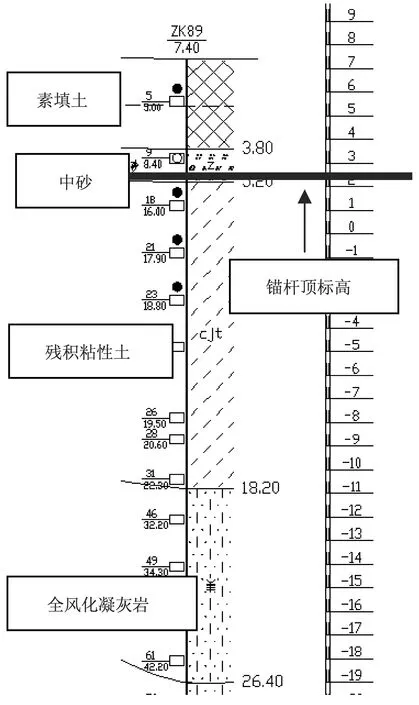

該項目位于福建省廈門市環東海域片區,為多棟多層辦公樓,總建筑面積17萬m2,地下室面積5.4萬m2。抗浮設計最高地下水位按周邊設計室外地坪標高以下0.5m考慮,底板抗浮水壓力為50kPa。以地勘勘點ZK89、ZK85為例,該項目典型地質剖面分別為如圖2~圖3所示。

圖2 ZK89剖面

圖3 ZK85剖面

錨桿設計頂面高程為2.6,從ZK89剖面可以看出,錨桿錨固段大部分處于殘積粘性土中,局部進入全風化凝灰巖;而從ZK85剖面可以看出,錨桿錨固段大部分處于全風化凝灰巖中,局部進入土狀強風化凝灰巖。

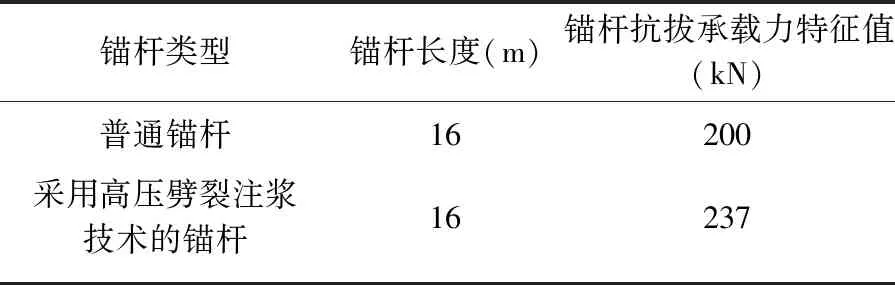

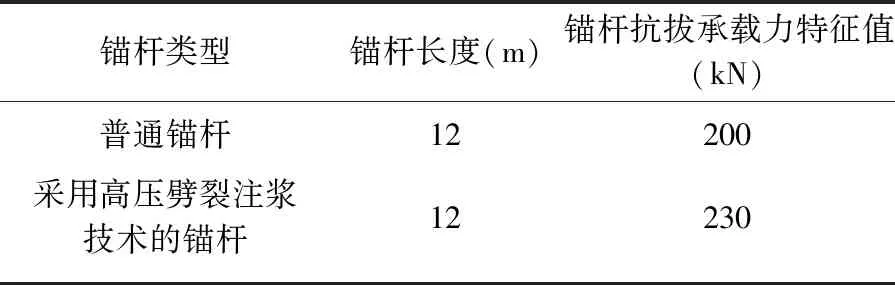

該工程依據《建筑邊坡工程技術規范》(GB50330-2013)進行錨桿設計,對比了普通錨桿(無高壓劈裂注漿)和采用高壓劈裂注漿技術的錨桿承載力,計算對比結果如表1~表2所示。

表1 ZK89錨桿承載力計算結果對比

表2 ZK85錨桿承載力計算結果對比

從表1~表2可以看出,在相同錨桿長度下,采用高壓劈裂注漿技術的錨桿抗拔承載力特征值,比普通錨桿提高約15%~20%。 而根據文獻[1]實例統計,普遍可提高30%以上。

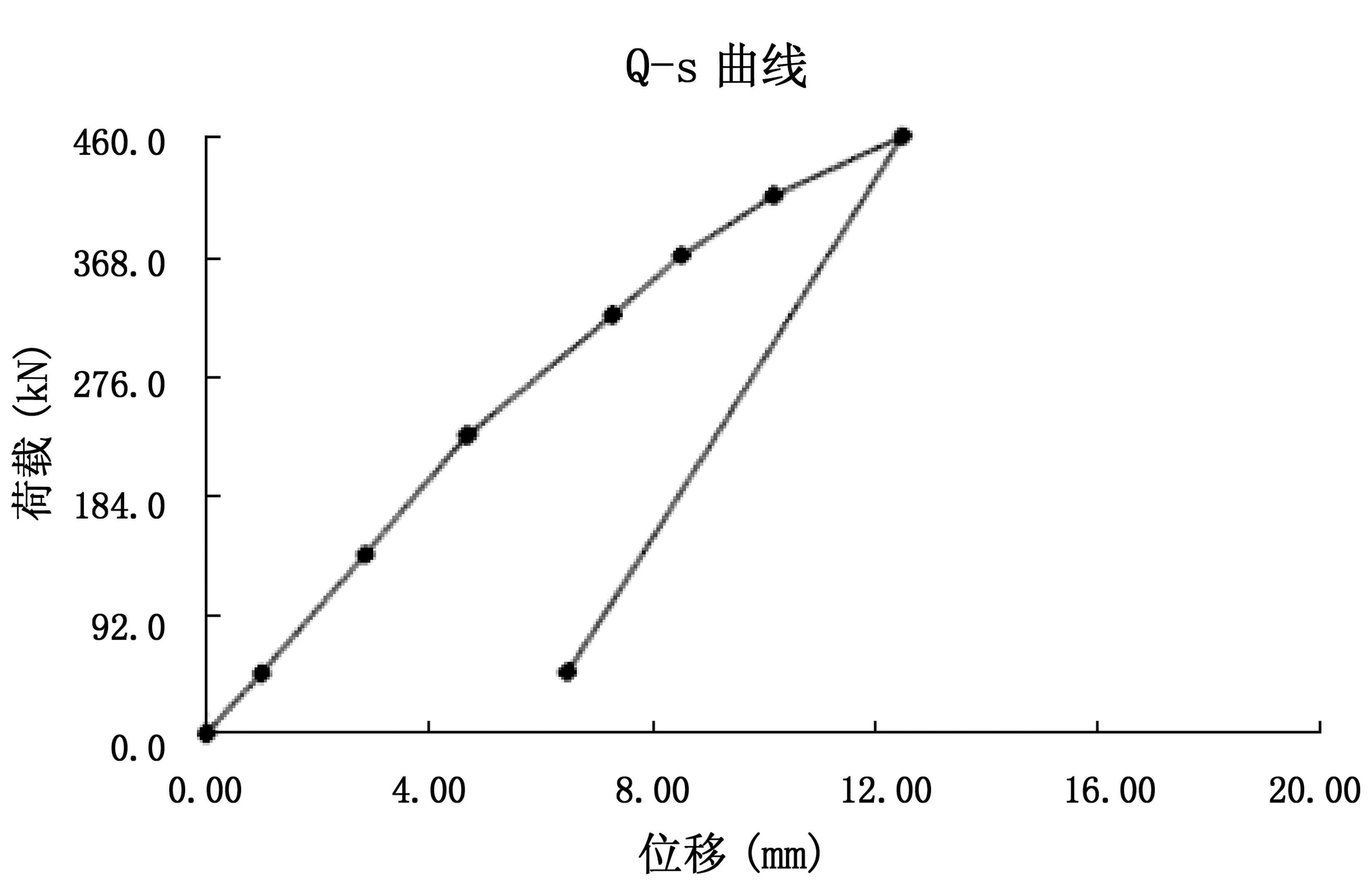

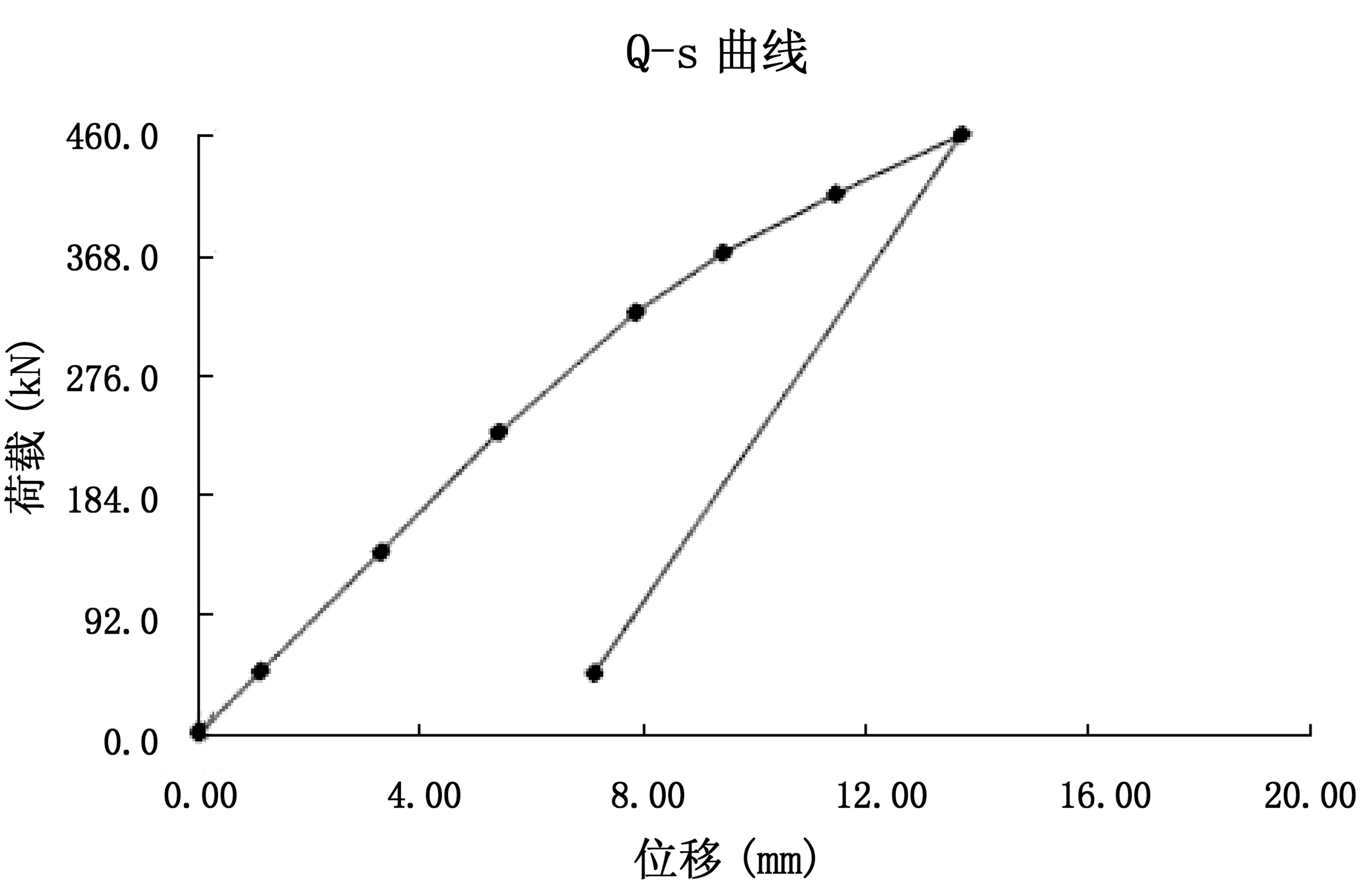

根據錨桿檢測報告,ZK89(圖4)和ZK85附近錨桿檢測結果(圖5)顯示,最大試驗荷載可達到特征值的2倍,而根據圖中曲線趨勢判斷,錨桿極限荷載將會大于特征值的2倍。由此可見,該項目設計的高壓劈裂注漿技術錨桿具有較高的可靠度。

圖4 ZK89附近錨桿檢測結果

圖5 ZK85附近錨桿檢測結果

從錨桿抗拔試驗檢測結果曲線圖可以看出,錨桿在初始拉拔受力階段,基本呈線性特征,高壓劈裂注漿錨桿的初始抗拔剛度,大致在40 000N/mm~50 000N/mm之間,可為后續防水底板設計提供依據。

3 錨桿設計規范選取

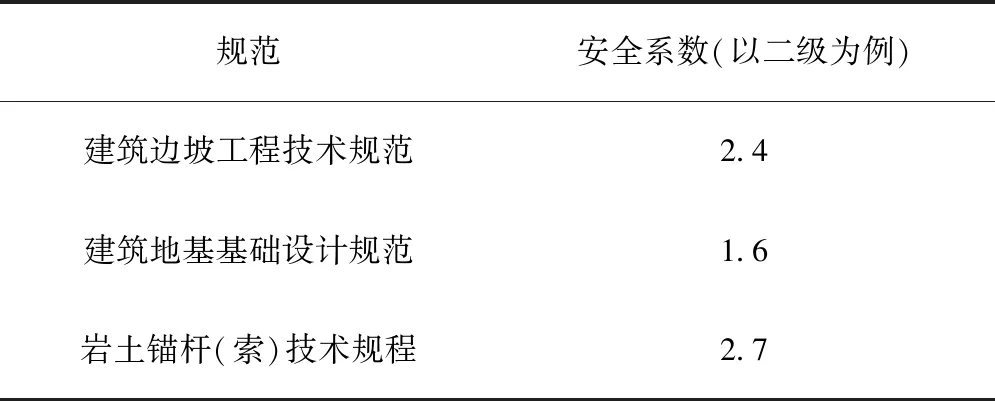

目前,涉及錨桿設計的規范較多,比如《建筑邊坡工程技術規范》[2]《建筑地基基礎設計規范》[3]《巖土錨桿(索)技術規程》[4]等,各規范給出的設計公式也各不相同,主要區別在安全系數。比如《建筑邊坡工程技術規范》規定二級邊坡工程的抗拔安全系數取2.4(對應的是抗拔承載力標準值);《建筑地基基礎設計規范》規定抗拔安全系數取1.6(對應的是抗拔承載力標準值);《巖土錨桿(索)技術規程》規定安全等級為二級的錨桿抗拔安全系數取2.0(對應的是抗拔承載力設計值),換算成對應標準值時,安全系數為2.0×1.35=2.7。 各規范安全系數對比如表3所示。

表3 各規范安全系數對比

從該項目的錨桿檢測結果來看,由于采用高壓劈裂注漿技術的錨桿具有較高的可靠度,該工程選取《建筑邊坡工程技術規范》進行錨桿設計是合適的,既保證安全又有很好經濟性。

4 錨桿錨固長度限值

各規范對錨桿錨固長度均有一定的限制,原因在于當錨固段過長時,灌漿體與地層界面的粘結逐漸軟化或脫開,隨著錨固效應弱化,錨桿抗拔力并不與錨固長度增加成正比。

根據該項目提供的實際算例,ZK89附近的錨桿錨固長度達到16m,超出了規范限值;而實際檢測結果表明,錨桿抗拔承載力可以滿足設計要求。基此,建議當采用有助于提高錨桿可靠度的技術時(比如高壓劈裂注漿技術),由于粘結應力沿錨固段分布較均勻,錨固長度可適當放松,擴大錨桿的使用范圍。

5 施工控制技術要點

5.1 高壓劈裂注漿時間

以往一些項目要求高壓劈裂注漿在一次常壓注漿24h后進行,個別項目甚至要求在48h后進行。在24h后進行高壓劈裂注漿時間偏晚,水泥凈漿其實早已凝固,其已具備一定的強度,很容易灌不進去,造成二次注漿失敗。根據該項目經驗,建議高壓劈裂注漿應在一次常壓注漿8~12h后進行。

5.2 應明確注漿管開孔要求

從高壓劈裂注漿的承載機理來說,需在注漿管沿長度方向開一定數量的孔(建議間隔1m),以使高壓注漿體沿錨固長度分布均勻,提供更多的摩阻力。

如遇到無實際施工經驗的施工單位,注漿管按圖紙說明,未要求開孔,二次注漿基本上是失敗的。

5.3 應明確錨桿與底板、基礎連接部位的防水構造做法

一些項目的錨桿設計說明中,沒有體現錨桿與底板、基礎連接部位的防水要求或做法,而建筑防水圖集也沒有相關的內容。然而,防水構造一旦缺失,錨桿中的錨筋更容易受到地下水腐蝕,從而降低了錨桿受力可靠度。為了保證錨桿的可靠度,建議在圖紙說明中明確錨桿與底板、基礎連接部位的防水構造做法。

6 結論

(1)高壓劈裂注漿技術可明顯提高抗浮錨桿的抗拔承載力,在高水位地下車庫的抗浮設計中,具有較高的實用性和經濟性。

(2)高壓劈裂注漿技術可提高錨桿受力的可靠度,具有較高的安全性,擴大了抗浮錨桿的適用范圍。

(3)通過錨桿抗拔試驗,可得到高壓劈裂注漿錨桿的初始抗拔剛度值。

(4)在錨桿施工過程中,高壓劈裂注漿應在一次常壓注漿8~12h后進行,沿注漿管長度方向開一定數量的孔,并應在圖紙說明中明確錨桿與底板、基礎連接部位的防水構造做法,確保高壓劈裂注漿發揮實際作用。