改善熱傳導(dǎo)的氣門座和氣門導(dǎo)管

【英】 P.BEAULIEU S.ORAZEM G.REISSINGER D.WOODWARD

1 優(yōu)化熱傳導(dǎo)的起因

近年來,增壓和小型化使發(fā)動機的升功率得以大幅提高,并且實施了更為苛刻的廢氣排放法規(guī)以及在更高的廢氣溫度下更接近真實的行駛試驗循環(huán),其均對處于廢氣流中的零件產(chǎn)生了影響。氣門座圈和氣門導(dǎo)管將氣門承受的大部分熱負荷傳入氣缸蓋和冷卻液之中。雖然在混合氣冷卻不良的情況下通過冷卻的集成式排氣歧管保護廢氣渦輪增壓器免受過高溫度的影響,但是由此使持續(xù)承受燃燒室廢氣沖刷的零部件的溫度得以明顯提高。表1列出了不同氣門座圈和導(dǎo)管材料的導(dǎo)熱率。

通常,通過良好的熱流組織和更高的導(dǎo)熱率就能達到較低的零件溫度,此外降低氣門座圈和氣門導(dǎo)管的溫度具有以下優(yōu)點:

(1)減少局部磨損,特別是在集中的受熱部位,即所謂的熱點,例如火花塞周圍鼻梁和排氣門座鼻梁的磨損,部分也是通過減少由高溫所引起的變形而達到的;

(2)通過針對燃燒室壁面的冷卻和減少換氣帶來的熱量降低了爆燃傾向和壓縮終了溫度[1-2];

(3)降低了臨界的氣門溫度,這歸因于材料的選擇和采取的設(shè)計措施[3]。

鈉冷卻排氣門提高了氣門導(dǎo)管和氣門桿密封圈的溫度,這會使密封材料的熱負荷過高,并導(dǎo)致對機油排放起關(guān)鍵作用的部位漏氣或漏機油。一般而言,氣門

表1 各種不同氣門座圈和導(dǎo)管材料的導(dǎo)熱率

表1 各種不同氣門座圈和導(dǎo)管材料的導(dǎo)熱率

*根據(jù)類似材料300℃時導(dǎo)熱率的估算值 ;**用于背部涂層的高導(dǎo)熱系數(shù)(HTC)材料成分導(dǎo)管溫度的提高會加速機油結(jié)焦,并增大了發(fā)生顆粒磨損和粘連磨損等潛在風(fēng)險的可能性。

2 改善熱流的潛力

上世紀(jì)80年代,就已考慮通過對材料開展細孔滲銅工藝處理來提高氣門座圈和導(dǎo)管粉末冶金鋼材料的導(dǎo)熱率(λ)。當(dāng)今滲銅氣門座圈主要應(yīng)用于汽車領(lǐng)域。輝門(F-M)公司當(dāng)前材料的λ值從不滲銅材料的約15 W/(m·K)已提升至55 W/(m·K)(表1)。

某些黃銅制成的氣門導(dǎo)管的λ值大于100 W/(m·K)[4]適用于排氣側(cè),但是其在摩擦方面受到限制[5]。目前黃銅類氣門導(dǎo)管相對更耐磨,但是其合金的λ值僅為50 W/(m·K)[6]。在用于賽車運動氣門座圈的材料中,某些用于模具制造的專用合金(例如無鈹銅合金MS90(90 W/(m·K))[7]和Materion公司的Perfor Met材料(160 W/(m·K))則有最高的導(dǎo)熱率。

考察了通過計算和眾多測量結(jié)果標(biāo)定出的從氣門中心通過氣門座圈直至冷卻液的溫度變化曲線(圖1),可以看出,在氣門座與氣缸蓋之間存在著明顯的溫度梯度,通常氣門座圈材料的導(dǎo)熱率比氣缸蓋材料的導(dǎo)熱率(約130~190 W/(m·K))更低。

圖1 從排氣門中心直至冷卻液的溫度變化曲線

由此就能推導(dǎo)出下列改善熱流技術(shù)的可能性:

(1)目標(biāo)導(dǎo)向是盡可能提高氣門座圈導(dǎo)熱率(導(dǎo)熱系數(shù)),使其盡可能接近氣缸蓋導(dǎo)熱率,并降低氣門座圈與氣缸蓋上座圈凹坑之間的熱阻。雖然可進一步優(yōu)化氣門與座圈之間的接觸效果,但是因諸多結(jié)構(gòu)因素的影響(結(jié)構(gòu)空間、氣門座角度)而無法繼續(xù)發(fā)展。

(2)通過更精細的考察會發(fā)現(xiàn),氣門座圈與氣缸蓋之間的兩級精度壓配合的實質(zhì)是粗糙表面之間包含空氣隙的接觸。氣門座圈是由合金鋼(λ為30 W/(m·K))和不純的銅(λ約為50~100 W/(m·K))燒結(jié)而成的,其中氣門座圈的銅晶格與氣缸蓋上的座圈凹坑并非完全處于金屬接觸狀態(tài)之中。選擇具有良好導(dǎo)熱性和延展性因而使空隙填充能力增強的高導(dǎo)熱材料,即所謂的熱界面材料(TIM)(圖2),能使熱流通暢。早在10年前,F-M公司就已與英國Bradford大學(xué)共同合作開始對氣門座圈涂層進行試驗研究。

圖2 氣門座圈(藍色)與氣缸蓋座圈凹坑(灰色)之間由TIM(紅色為銅)形成表面接觸

3 技術(shù)秘訣在于涂層的結(jié)合

4年前,F-M公司在Burscheid技術(shù)中心進行電鍍開發(fā)時就已形成了第一種電鍍涂層方案,其能以較高的導(dǎo)熱性與滲銅和氣缸蓋座圈凹坑相組合,從而大幅改善導(dǎo)熱效果。特別是與氣門座圈和導(dǎo)管材料的相容性,需要獨特的活化作用和工藝控制,從而能涂覆不同的多孔性且銅含量較高的粉末金屬合金,并實施多面的涂層(圖3),而且其具有較高的粘結(jié)力,以致于除了可采用常規(guī)的氣門座圈和導(dǎo)管的接合工藝之外,甚至通過氣缸蓋的高壓水噴射清除毛刺也不會損壞已切開的涂層表面,而且經(jīng)邊緣棱角和密封棱角加工后依然保留的涂層在發(fā)動機運行后仍能保有毫無瑕疵的狀態(tài)。

圖3 TIM涂層氣門座圈和導(dǎo)管——帶有背部HTC涂層和斜面分離線的雙重位置涂層

4 用銅改善熱傳導(dǎo)

基于粉末冶金(PM)改善導(dǎo)熱性的材料創(chuàng)新最簡單的方法是增加高λ值材料的含量。而應(yīng)用于汽車領(lǐng)域時,使用該成分必須有利于降低成本并采用高溫粉末冶金生產(chǎn)工藝,為此需以銅作為材料。每種銅合金都可顯著降低導(dǎo)熱率,但是銅能從鐵的有限溶解能力中獲益匪淺,因此銅應(yīng)盡可能保持在純凈狀態(tài)。

原則上,有3條途徑可提高銅的含量:

(1)首先通過未燒結(jié)的多孔性坯件滲銅,在毛細管效應(yīng)下液態(tài)銅應(yīng)被吸入多孔性基體中,由相互連接的細孔形成聯(lián)結(jié)的銅網(wǎng)格,而在最終燒結(jié)成的零件中銅網(wǎng)格依然存在,這種工藝僅在細孔含量方面受到限制,其還能使坯件不易于碎裂,且可用于粉末冶金工藝并形成約25%的最大銅含量。氣門導(dǎo)管的滲銅工藝并不值得開展,主要因為氣門導(dǎo)管的尺寸使其難于與銅結(jié)對,而且對氣門導(dǎo)管的要求意味著應(yīng)確保其在細孔中的機油含量,因而銅含量的限值必須根據(jù)其所具備的含機油能力而定。

(2)其次可在坯件成形之前摻入銅粉末,但是液相成形會存在一定的負面影響,其會增大燒結(jié)期間的變形,因此對于接近最終尺寸的產(chǎn)品可容許的形狀偏差限制了其所具有的銅含量。

(3)第三種可能性是在壓制坯件之前就將銅添加入粉末混合料中,這種方法具有一定的技術(shù)優(yōu)勢,其能增大銅含量而不會出現(xiàn)摻入銅所引起的變形問題,在這種情況下Fe-Cu合金能擴散化合。

這些技術(shù)的組合可使銅含量累加,并獲得相應(yīng)更高的導(dǎo)熱性。

5 多重氣門座圈提供了折中效果

多年來,氣門座圈制造商一直在使用多重組分,其中氣門側(cè)的功能部位通過貴重的耐磨合金組成,而座圈背部則通常以成本較低的簡單材料為基礎(chǔ)。此時采用兩級方法將粉末填充到型腔中,并被壓制成坯件,其他工藝步驟則需要較長時間且同時提高了生產(chǎn)成本,但是背部也能按照上述方法制成銅含量較高的合金,以提高零件的導(dǎo)熱性。

進一步提高多重氣門座圈中導(dǎo)熱材料的含量,從而使導(dǎo)熱能力實現(xiàn)最大化,其中比起水平材料分界線來更傾向于采用輪廓清晰的部分有棱角的材料分界線(圖4)。在這種情況下,零件分兩級壓制成形,最后再進行常規(guī)的燒結(jié)。

圖4 具有棱角輪廓清晰的分離線和背部HTC涂層的氣門座圈金相顯微照片

6 高導(dǎo)熱率材料

除了專用的材料合金之外,進一步提高銅含量是單層材料提高導(dǎo)熱率的有效措施,其被稱作ΔQ-Advantage材料(見表1),而其耐磨性則通過添加合適的合金進行調(diào)整,推出了1種導(dǎo)熱率λ為65 W/(m·K)的材料,而其耐磨性可與滲銅工具鋼相比。視材料而定,降低氣門座圈溫度和變形能減少磨損。

7 理論考察和發(fā)動機試驗結(jié)果

F-M公司在全球有眾多的試驗臺,并采用了量產(chǎn)發(fā)動機進行溫度測量和磨損試驗。有限元法(FEM)能預(yù)先考察眾多的配置方案,在這種情況下可采用溫度測量數(shù)據(jù)反饋充鈉排氣門的計算情況。

在整個開發(fā)過程中已考慮到下列驗證和計算的可能性:(1)零件溫度的二維和三維有限元法計算;(2)根據(jù)發(fā)動機試驗對零件(氣門、氣門座圈和氣門導(dǎo)管)進行熱狀態(tài)評價;(3)機型和零件磨損試驗;(4)發(fā)動機磨損耐久運轉(zhuǎn)試驗。

8 有限元法

二維有限元法計算能快速地分析所選擇的材料和涂層配置的效果。溫度圖(圖5)可很好地看出氣門桿-氣門導(dǎo)管配對與氣門座圈-氣門閥盤配對似乎是分開的,從氣門導(dǎo)管上可看出改善導(dǎo)熱性和TIM后使溫度明顯降低。

圖5 氣門-氣門座圈-氣門導(dǎo)管-氣缸蓋系統(tǒng)的二維有限元法溫度變化

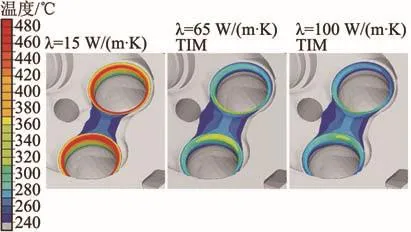

氣缸蓋上的三維有限元法計算表明了λ和熱傳導(dǎo)過程對氣門座圈溫度(圖6)以及所引起的變形的影響。在通過氣門座圈TIM涂層和優(yōu)化壓配合完全可使氣缸蓋導(dǎo)熱系數(shù)改善到100 W/(m·K)的同時,λ值最大達100 W/(m·K)的氣門座圈材料能使排氣門座圈上出現(xiàn)的最高溫度得以顯著降低(圖7)。TIM的冷卻效果幾乎可恒定不變地附加到試驗數(shù)值范圍之上,而特別令人感興趣的是氣門座圈上最熱與最冷部位之間的絕對溫度差可達200 K以上,而λ值在100~200 W/(m·K)之間僅有較小的降低溫度效果。

圖6 三維有限元法溫度計算——有無TIM對氣門座圈導(dǎo)熱率的效果比較

溫度的降低伴隨著排氣門座圈熱變形的減小,有限元法計算表明氣門座圈直徑上的變形減小了7μm,這對密封性和磨損可起到有利的效果。

圖7 三維有限元法計算結(jié)果——有無TIM時氣門座圈最高溫度和溫度差與導(dǎo)熱率的關(guān)系

9 氣門熱狀態(tài)評價

目前已對不同發(fā)動機和進排氣門類型開展了諸多試驗研究,通過鋼硬度降低查明的零件溫度表明了額定功率運行工況點的差異。圖8示出的升功率為80 k W/L且配置3個排氣門座圈的試驗發(fā)動機所測得的溫度是所有測量部位的平均值。正如有限元法的計算結(jié)果所示,關(guān)鍵部位閥座和閥盤底部凹穴的溫度得以明顯降低,閥座溫度最多降低90 K,閥盤底部凹穴溫度則最多降低33 K,氣門中間溫度最多降低25 K。ΔQAdvantage材料氣門的溫度未超出熱態(tài)氣門的測量范圍,并且可延伸至氣門座,其溫度甚至要低于140 K。

圖8 不同材料排氣門溫度的熱態(tài)測量結(jié)果

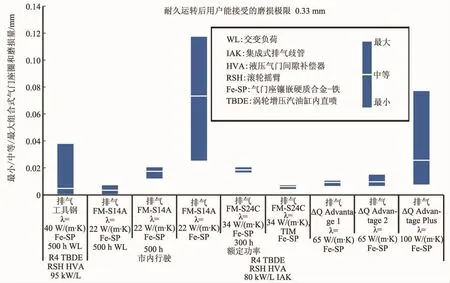

10 發(fā)動機磨損試驗

新型ΔQ-Advantage材料經(jīng)歷了長達100 h的磨損耐久運轉(zhuǎn)試驗,并對從該試驗發(fā)動機得到的不同材料的廣泛試驗結(jié)果數(shù)值進行比較(圖9),已證實導(dǎo)熱性良好的氣門座圈材料能比肩滲銅工具鋼,其單位磨損量明顯低于用戶要求,完全適用于批量生產(chǎn)。

圖9 ΔQ-Advantage材料排氣門座圈磨損量與常規(guī)材料的比較

11 結(jié)語和展望

采用HTC材料和TIM涂層降低氣門溫度已通過有限元法預(yù)測并在發(fā)動機試驗中得到了證實,以此展示了豐富多樣的技術(shù)可能性。ΔQ-Advantage材料無需TIM涂層和昂貴的多重材料技術(shù)即可顯示出更為顯著的氣門溫度降低效果。新型的ΔQ-Advantage-Plus材料正在試驗之中,并可望以其導(dǎo)熱率獲得進一步提升的潛力。

粉末冶金鋼制成的氣門導(dǎo)管的導(dǎo)熱性可達到耐熱黃銅的水平,而且即使為了進一步減少氣門桿密封圈的泄漏而附加了TIM涂層,仍能保持浸漬在材料細孔中的機油在使用周期內(nèi)可起到潤滑作用。

由此可能降低的溫度超過了迄今為止眾所周知選擇的材料,并且針對未來用途,在減少局部磨損的同時,通過減少加濃和優(yōu)化點火時刻顯著提升了降低CO2排放的潛力。

在2018年繼續(xù)進行廣泛試驗后,自動化TIM工業(yè)涂層工藝與滲銅氣門座圈背部高導(dǎo)熱性涂層將廣泛應(yīng)用于插電式混合動力汽車領(lǐng)域。