某發電廠汽閥關閉試驗時負荷突變分析與對策

唐立寶,滕慧達,潘雷鳴,賀建良,王茂貴

(1.浙江浙能蘭溪發電有限責任公司,浙江 蘭溪 321100;2.國網浙江省電力有限公司電力科學研究院,杭州 310014)

0 引言

汽輪機組在長時間運行過程中,各汽閥處于開啟狀態,當蒸汽品質惡劣,長時間在汽閥間流通的不合格蒸汽會在閥芯、閥桿等活動部位結垢或生成氧化皮,使汽閥發生卡澀;另外,當汽輪機控制系統油品質不合格時,也會引起汽閥油動機液壓系統故障導致汽閥無法開關。汽輪機汽閥關閉試驗的作用是在機組運行中檢驗各汽閥的關閉性能,以保證汽輪機在異常工況或停機時能夠及時關閉各汽閥,切斷汽輪機進汽,防止汽輪機超速,確保汽輪機本體的安全。因此,在汽輪機正常運行過程中必須定期進行汽閥活動、關閉試驗[1]。某火電廠多臺機組近期在進行高壓調閥定期關閉試驗時出現負荷大幅突升突降的階躍現象,經查該廠較早之前汽閥關閉試驗時并無此異常現象。汽輪機負荷的大幅階躍一方面會造成軸向位移大幅變化,同時對汽輪機金屬壽命造成一定的影響[2];另一方面汽輪機調閥快速大幅動作會導致抗燃油管路流量沖擊,引起管道振動,嚴重威脅系統安全運行[3]。為保證汽閥關閉試驗正常進行,消除試驗過程中的不利影響,需對試驗過程進行全面診斷分析及優化。

1 系統及試驗過程介紹

該發電廠4×660 MW 超臨界汽輪機是由東汽引進日立600 MW 超臨界技術制造機組,經阿爾斯通公司擴容改造,保留了原日立公司的DEH(電液控制系統)方式。汽輪機配置2 只高壓主蒸汽閥、4 只閥前相通的高壓調閥、2 組獨立的中壓主蒸汽閥和中壓調閥聯合閥組。日立DEH 僅設計了初負荷暖機以及缸切換的負荷控制回路,正常運行中汽輪機DEH 邏輯無功率控制閉環控制回路。汽閥關閉試驗要求在基本控制方式,閥序控制為混合配汽方式:D 調閥開度最大,B 和C調閥開度適中,A 調閥開度最小。高壓調閥關閉試驗時,試驗調閥以5%/s 的變化速率逐漸關閉至10%,觸發快關控制回路快關高壓調閥,以檢驗閥門關閉性能和快關回路功能,高壓調閥全關后同樣以5%/s 的速率開啟至試驗開始的閥位。在此過程中,其他3 只高壓調閥根據調節級試驗開始時的鎖定壓力值與實際壓力值之偏差,經過邏輯運算做出相應調整動作,對調節級壓力進行補償,以保持負荷穩定[4]。

2 關閉試驗時負荷階躍及原因分析

2.1 存在的問題

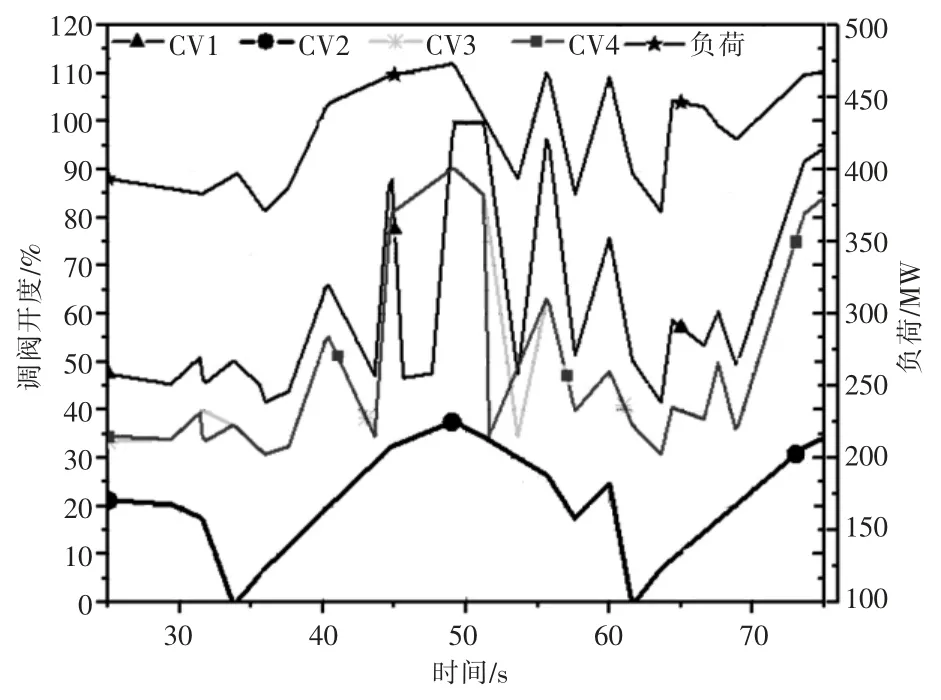

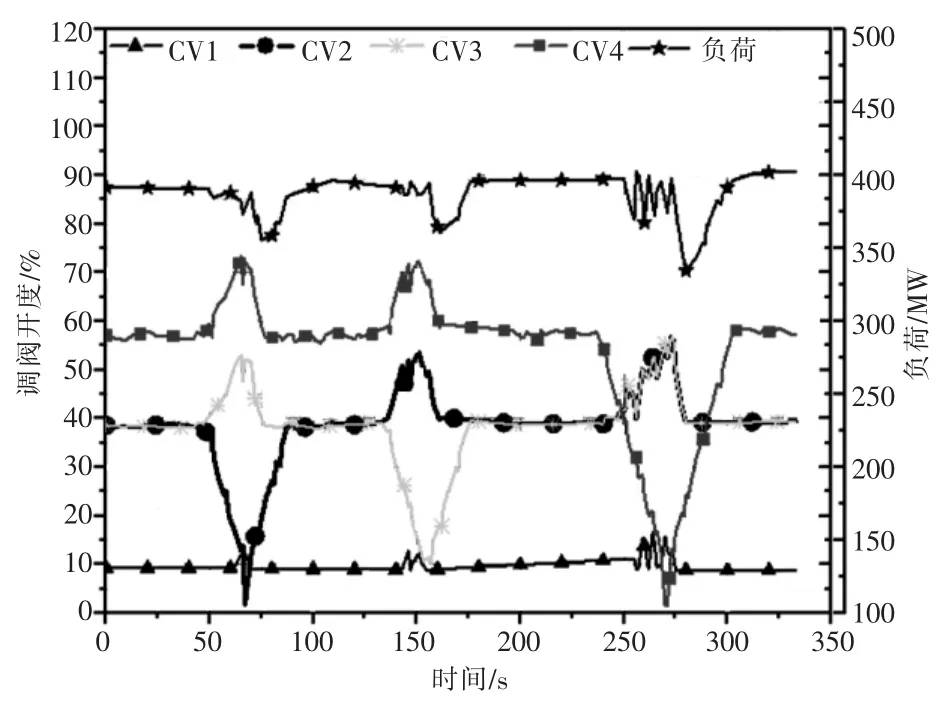

1—4 號機在進行高壓調閥試驗過程中出現不同程度的負荷突升突降現象,其中2 號機在一次410 MW 進行B 高壓調閥試驗時其余3 只高壓調閥快速開啟,負荷從最低370 MW 上沖至最高471 MW 并出現連續振蕩(見圖1),運行值班員及時撤出汽輪機主控穩定機組,避免了事件惡化。試驗過程中2 號軸承軸振動X,Y方向由45 μm,43 μm 分別升至74.8 μm,72.2 μm,軸向位移由-0.31 mm 突降至-1.01 mm,嚴重威脅主機安全運行。

2.2 負荷階躍原因分析

純凝機組調節級壓力與負荷有近似正比關系[5],從2 號機B 高壓調閥試驗歷史曲線可以看到,2 號機3 只非試驗高壓調閥在B 高壓調閥試驗切除恢復至試驗前閥位、負荷及調節級壓力回升至試驗前值以上后仍快速開啟接近全開,其調節方向與調節級壓力嚴重背離。查閱歷史曲線該3 只高壓調閥的動作與指令一致,可排除閥門響應故障問題,需從閥門開度指令方面進行分析。

圖1 2 號機B 高壓調閥(CV2)關閉試驗曲線

運行中汽輪機各高壓調閥開度指令由f(x)函數根據汽輪機總流量指令換算,在高壓調閥試驗過程中實際總流量指令為[6]:

式中:F為實際總流量指令;Ft為試驗時閥位流量指令;ΔF為壓力補償換算流量指令;Fr為一次調頻流量指令。

2.2.1 試驗時閥位流量指令的影響

試驗時汽輪機處于手動閥位控制模式,試驗時閥位流量指令Ft保持在自動控制前的參數。查閱配汽曲線測算,在400 MW 負荷時流量指令對應約88%,較大的基礎流量指令會使得在各修正流量指令增大時總流量指令更接近100%,閥門開度大幅變化。

2.2.2 一次調頻流量指令的影響

關閉試驗時汽輪機轉速偏差小,一次調頻分量極小,其影響可忽略不計。

2.2.3 壓力補償換算流量指令的影響

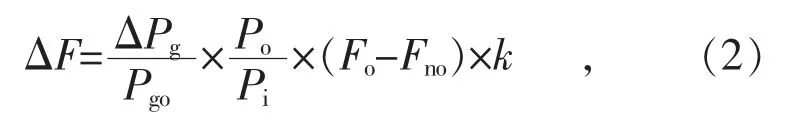

壓力補償換算流量指令計算公式如下:

式中:ΔPg為調節級壓力偏差;Pgo為額定負荷調節級壓力(16.2 MPa);Po為汽輪機額定壓力(24.2 MPa);Pi為汽輪機側實際主蒸汽壓力;Fo為額定負荷流量指令(88.5%);Fno為空負荷流量指令(24%);k為修正系數(1.6)。

當調節級壓力偏差ΔPg達1.6 MPa,閥前主蒸汽壓力Pi為19 MPa 時,忽略一次調頻補償流量指令,代入式(2)計算得到實際總流量指令F=101.63%。

根據高壓調閥閥位與總流量指令對應關系,在試驗過程中A,C,D 高壓調閥在試驗過程中會出現全開的指令。但該最高流量指令應出現在調節級壓力最小即負荷最低時,在試驗恢復負荷回升過程中該值會快速減小,至負荷過高時會反向調節[7],理論計算流量指令與實際負荷在時間點上無法對應。檢查補償回路邏輯,發現DEH 中調節級壓力補償回路選用的調節級壓力(DEH)測點為單點,并非前期原因分析中引用的DCS(分散控制系統)側調節級壓力測點。由于DEH 側調節級壓力測點無歷史記錄,通過多次試驗發現,DEH引用的調節級壓力測點在試驗過程中與負荷對應關系嚴重偏離,且存在明顯滯后現象。

通過以上分析,初步判斷出現負荷階躍和振蕩的原因為調節級壓力變化過快而DEH 測點變送器測量滯后,引起壓力補償回路輸出與實際負荷不對應。

經檢查校對發現壓力測點無異常,分析壓力測量滯后的主要可能原因為取壓管路結垢堵塞。由于調節級壓力測點壓力等級高,難以在線排污;且該廠為避免操作系統邏輯下裝時出錯的風險,非必要情況下不允許在線修改、下裝邏輯,因而無法變更壓力補償回路邏輯中壓力引用點。為降低壓力測量滯后的影響以及減小試驗期間的負荷變化幅度,可在線對試驗回路中的相關參數進行優化。

3 消除試驗時負荷階躍的措施

3.1 降低試驗時混合配汽曲線流量值

試驗時過高的閥位流量指令與較大的壓力補償流量指令疊加很容易出現總流量指令至100%的現象,在DEH 側調節級壓力測量滯后的情況下,高壓調閥全開更是在實際負荷已超目標負荷時加劇負荷超調程度[8]。由于機組正常運行時采用順序閥配汽方式,試驗時切換至舊閥序進行,降低舊閥序中的閥位對應流量指令值并不會對經濟性造成實質性影響[9],因此該廠首先通過修正閥門配汽曲線定值使得機組400 MW 時的流量指令降低至82%左右。

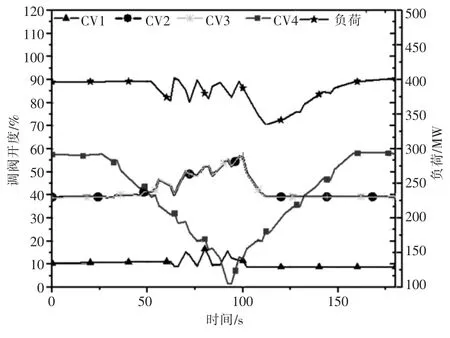

在優化配汽曲線后進行的第一次高壓調閥關閉試驗中未出現其余閥門全開現象,但最高負荷仍會上沖至430 MW 左右,負荷降幅并未消失(見圖2)。

圖2 2 號機修改高壓調閥試驗配汽曲線后試驗曲線

3.2 降低高壓調閥試驗時的動作速率,增加補償回路切除延時

理想工況的關閉試驗應該是在試驗閥門動作過程中,其他閥門及時調整開度盡量維持機組負荷穩定[10]。從2 號機第一次優化后試驗記錄曲線中觀測到,試驗高壓調閥關小時負荷連續下降而其他高壓調閥開啟速度較慢幅度也偏小,直至試驗高壓調閥全關負荷達到最低點。試驗時,降低試驗高壓調閥的動作速率可以減緩負荷變化速率,給予其他閥門足夠的調節響應時間,從而減小試驗過程中的調節級壓力偏差。同時調節級實際壓力變化減慢有利于削弱DEH 測點引壓管路堵塞造成的測量滯后影響[11]。

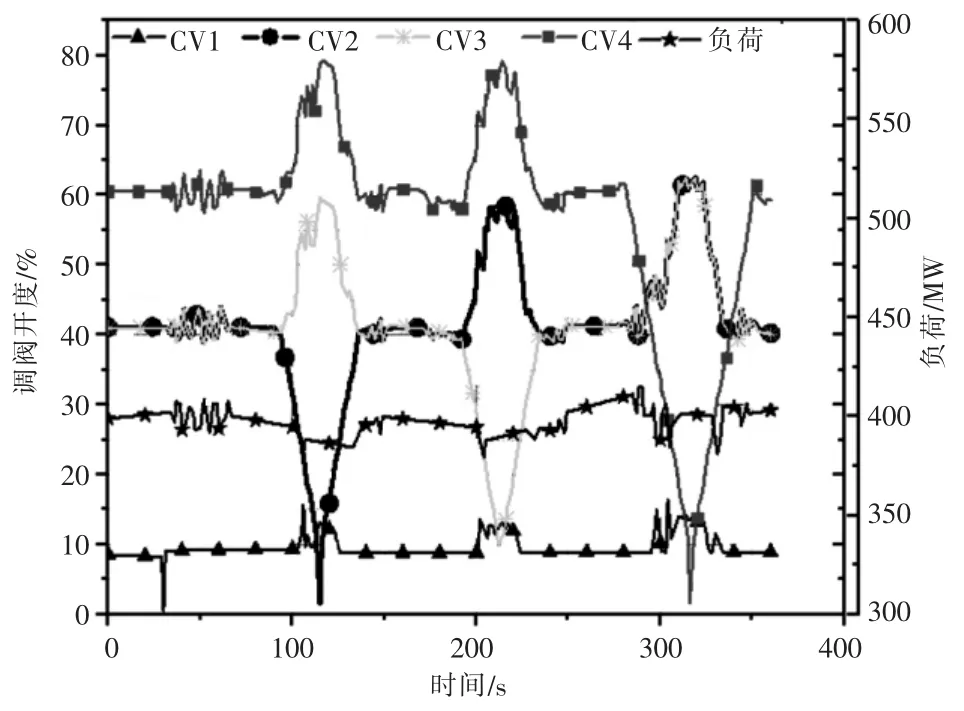

根據試驗過程設置參數并參考其他東汽機組的汽閥關閉試驗設計,該廠決定降低試驗調閥的動作速率以使其他調閥有足夠的補償響應時間。為得出合理的動作速率,將2 號機、4 號機汽閥關閉試驗中高壓調閥試驗動作速率由5%/s 分別修改為1.5%/s,2%/s。試驗結果顯示,在試驗高壓調閥關小過程中負荷下降平穩且幅度較小,2號、4 號機最低值分別為382 MW 和388 MW,恢復后機組負荷最高分別為400 MW 和401 MW,與試驗前一致,負荷振蕩幅度控制在30 MW 以內。但仍存在2 個問題:2 號、4 號機在3 只原開度較大的高壓調閥恢復過程中出現負荷快速下降的現象,其中2 號機D 高壓調閥(原開度最大)試驗恢復過程中最低至333 MW,較以往降幅更大;4 號機在D 高壓調閥關小至10%觸發快關過程中出現20 MW 的負荷突降。

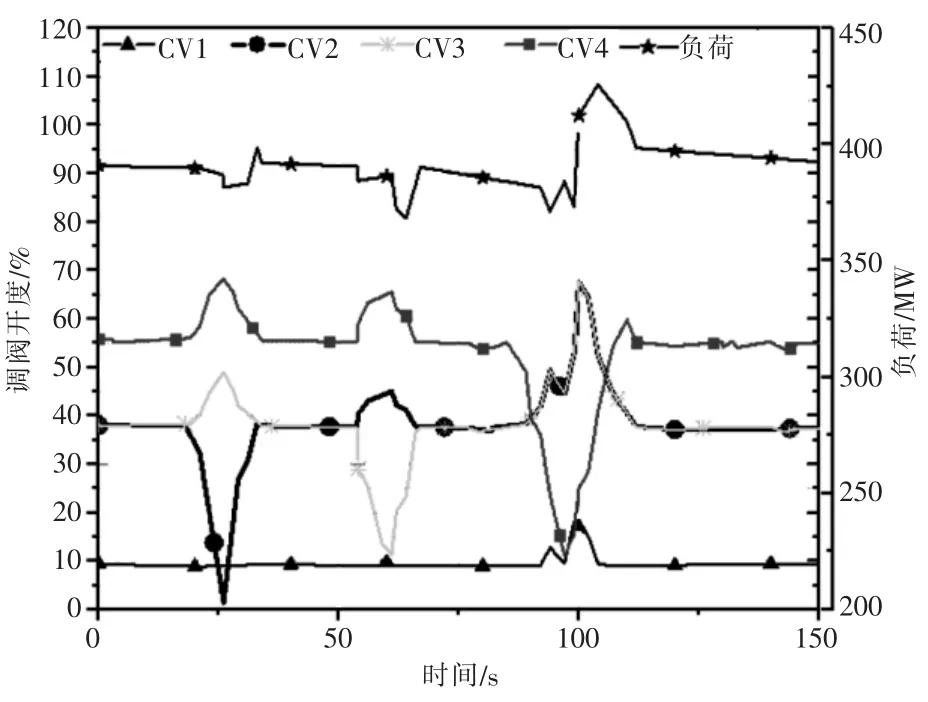

根據2 號機第二次優化后試驗記錄(見圖3),試驗恢復過程中調節級壓力偏差仍存在,在試驗調閥未恢復至試驗前閥位的情況下,其余3 只調閥快速關小至試驗前閥位,造成機組負荷快速下降[12]。再次梳理壓力補償邏輯發現,壓力補償回路在試驗閥門全關后延時10 s 被切除,其輸出壓力補償流量指令以1%/s 的速率釋放至0。根據試驗數據顯示,2 號機、4 號機分別在試驗閥門恢復至15%和20%左右時其余閥門快速關小致負荷快速下降。即試驗調閥全關后,其余調閥延時10 s 后在幾秒內快速關小至試驗前閥位,而此時試驗調閥因動作速率降低僅能開至20%和30%左右,遠不及試驗前的閥位(見圖4),這解釋了2號機試驗動作速率較4 號機慢的設置時恢復過程中負荷降幅更大的現象。因此降低高壓調閥關閉試驗速率需配合修改壓力修正回路延時切除時間,與試驗高壓調閥恢復至試驗前閥位相匹配[13]。

圖3 2 號機修改高壓調閥試驗動作速率后試驗曲線

在第二次試驗基礎上,第三次優化時將高壓調閥關閉試驗速率設定為1.5%/s,調節級壓力補償回路延時切除時間增加為35 s,確保在400 MW 時原開度最大的試驗閥門能在壓力補償切除前恢復至試驗前閥位。第三次優化后的試驗結果見圖5。

圖4 2 號機修改高壓調閥試驗動作速率前D 高壓調閥(CV4)試驗曲線

圖5 2 號機增加高壓調閥試驗切除延時時間后試驗曲線

如圖5 所示試驗過程中負荷變化平緩,非試驗高壓調閥動作方向平穩,其調節補償方向與負荷偏差對應準確。試驗全程負荷最低至379 MW,最高至401 MW,負荷波動幅度小于10 MW,負荷階躍和震蕩現象得到了大幅降低。

3.3 4 號機D 調閥10%快關時負荷突降原因及對策

比較4 號機D 高壓調閥與A,B,C 高壓調閥的試驗過程,除A 高壓調閥初始閥位較小不具可比性外,B,C,D 高壓調閥在關小至10%前及恢復至10%后的負荷升、降幅均較一致。原因是通過分析高壓調閥流量特性曲線發現,調閥在10%開度時流量系數已很小,理論上負荷變化幅度不應超過20 MW[14];同時LVDT(閥位反饋變送器)在小開度范圍內容易出現較大測量偏差。因此判斷,D 高壓調閥在10%快關過程中出現負荷階躍主要是由于閥位測量時實際開度大于顯示閥位。根據負荷階躍幅度以及調閥流量特性曲線估算,D 高壓調閥在10%閥位附近存在約5%的流量系數偏差,對應開度偏差2%[15]。在第二次汽閥關閉試驗時,采取保持2%/s 的試驗速率,并將D 高壓調閥試驗快關定值修改為8%,試驗結果顯示D 高壓調閥與B,C 高壓調閥一致,未出現負荷階躍現象,驗證了之前的判斷。

4 結語

蒸汽輪機汽閥關閉試驗時,根據調節級壓力偏差進行流量補償維持負荷,造成一定的負荷偏差是難以避免的。通過基于閥序、試驗時閥門動作速率以及時間的優化可以將負荷偏差控制在較小范圍內。針對重要控制回路采用單一測點方式,相對更容易造成控制異常。針對DEH 側調節級壓力測點管路結垢且難以在線解決,LVDT在小開度范圍內容易出現較大測量偏差等問題,發電廠需加強類似控制元器件的維護檢查工作,一旦進行機組檢修,應該盡快消缺。建議類似發電廠在設計汽閥關閉試驗時增加汽輪機功率控制的閉環控制功能,從根本上解決負荷擾動問題。