基于備件流速的自動化備件倉庫研究

文/劉海清 王 勇 羅春龍 黃奧博 蓋雪瑩

一、項目背景

方案針對不同流速的備件,指定相應的庫存策略,并選擇合適的備件進入自動化立庫,以使整個立體倉庫集成系統經濟性、作業效率均為最優值

某主機廠售后零部件倉庫分為閣樓區、高位區、地面區。閣樓區的存儲SKU、出庫項次占整體的80%,而備、驗、發等環節自動化程度為零,為勞動力密集型作業。現倉庫凈可用高度為8.5m,閣樓區現僅使用6.0m,30%的空間存在浪費。

隨著人力成本和土地成本的上升,人口紅利、土地優勢將逐漸消失,以日益成熟的自動化設備來代替人工,已是必然趨勢,而兼顧出入庫、存儲、分撥、密集存儲等的自動化立體倉庫集成系統是最佳選擇。

自動化立體倉庫集成系統的作業瓶頸是由堆垛機的效率決定的 ,在現有倉庫8.5m最高可用高度限定的情況下,堆垛機的出入庫作業效率便由巷道長度相關。故基于經濟性、作業滿足性考慮,并非所有的閣樓區備件均可考慮進入立體倉庫,需要針對備件的流速、體積,篩選出最適合的備件進入自動化立體倉庫中進行存儲。

基于上述問題,針對不同流速的備件,指定相應的庫存策略,并選擇合適的備件進入自動化立庫,使得整個立體倉庫集成系統經濟性、作業效率均為最優值。

二、方案設計

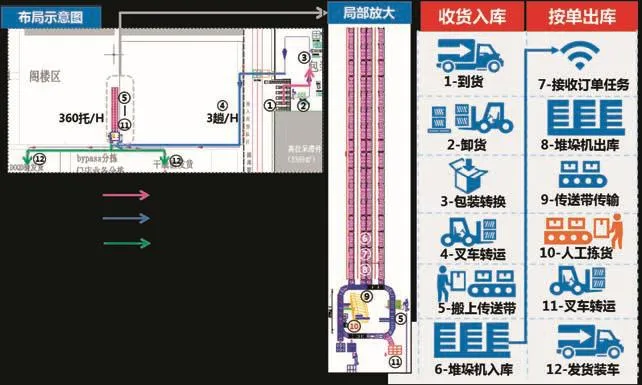

方案基于某主機廠備件倉庫布局現狀及作業流程,擬用自動化立體倉庫及其輔助設施設備替代人工完成整托/整箱備件的入庫、出庫、轉運、分撥等作業。通過作業流程設計、設備選型、入庫備件選擇、設備數量選擇、現場布局等完成整個自動化立體倉庫的方案設計。

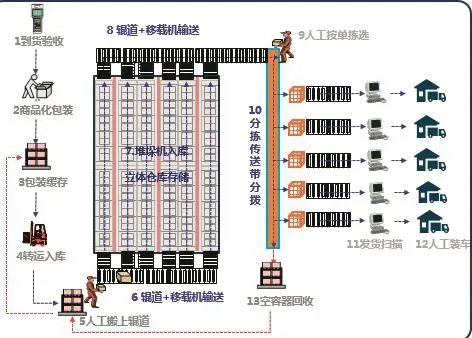

圖1:整體方案作業流程

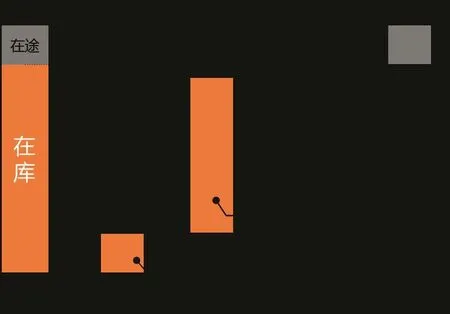

圖2:產品庫存組成

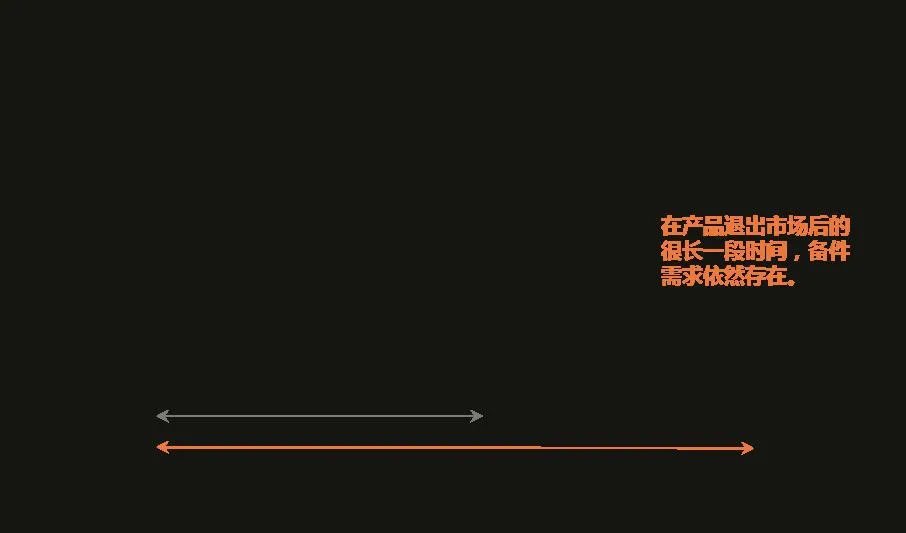

圖3:備件生命周期及產品需求曲線

(一)作業流程設計

整體方案作業流程總計12個環節,從收貨入庫直到最終發貨裝車、容器返空,如圖1所示。

1.到貨驗收:與現有倉庫收貨方式相同,人工點數,系統收貨確認。

2.商品化包裝:與現有倉庫包裝方式相同,根據包裝指示票進行包裝,但入立庫備件統一區域包裝。

3.包裝緩存:包裝完成后,放入存儲膠箱中,并將膠箱號與備件進行綁定,以便系統識別入庫,然后集中存放于A框中,等待叉車轉運。

4.轉運入庫:叉車將待轉運A框轉運至立庫入庫區。

5.人工搬上輥道:叉車司機將待入庫膠箱搬上入庫輥道。

6.入庫輸送移載:道口通過掃描膠箱條碼,識別膠箱中待入庫備件信息,系統安排庫位,移栽機將膠箱移載至對應入庫巷道口。

7.堆垛機入庫存儲:堆垛機從入庫巷道口叉取整個膠箱,根據系統安排庫位將膠箱放置于指定貨格,完成上架存儲,并更新庫存信息。

8.出庫輸送移載:系統根據用戶訂單按波次截單并合單,根據線路裝車順序對波次備件排序出庫,堆垛機叉取膠箱放置于出庫巷道口,移載機及輥道配合輸送至人工揀貨區。

9.人工按單揀貨:根據波次訂單信息,揀貨員先集中取貨進行播種方式,將貨物分撥至對應的播種墻內,待單個網點播種完成后,合箱貼標。

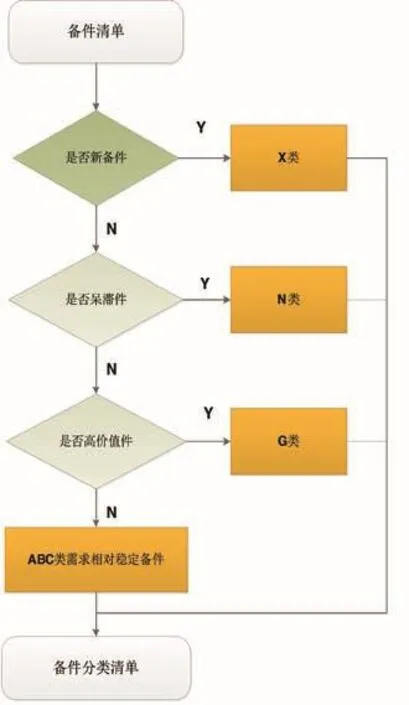

圖4:備件篩選邏輯

圖5:(R,S)補貨策略模型

圖6:堆垛機-效率-巷道深度關系曲線圖

表1:設備數量及需求

10.傳送分撥:合箱后備件搬上發貨傳輸輥道,通過掃描箱號標簽信息,分撥至對應道口。

11.發貨掃描:分撥完成備件與其它區域備貨完成備件一同發貨掃描,等待裝車。

12.人工裝車:末端根據線路配送順序,司機進行排序裝車。

(二)設備選擇

根據方案規劃的作業流程,對自動化立體倉庫及其輔助設備進行如下選型,以滿足其所需實現功能的要求。

1.掃描設備:掃描槍、紅外線掃描儀

2.移載設備:頂升移載機

3.存取設備:單伸位雙立柱堆垛機

4.存儲設備:立體倉庫貨架

5.存儲容器:1/2長小料盒

6.分撥輸送設備:交叉分揀輸送線

(三)最優備件選擇

通過分析備件的流速及波動情況,得到其庫存量及其庫位需求,從而決定了巷道的規格,結合堆垛機在不同巷道規格下的作業效率,最終得到既能滿足庫位需求亦可滿足堆垛機出庫效率需求的可進入到立體倉庫存儲的最佳流速備件。

1.庫存組成:在越來越重視客戶服務成本的當今,為防止需求波動帶來的缺貨成本,通常會對備件設置一定的庫存,而庫存通常由在庫庫存和周期庫存組成,如圖2,而倉庫內的備件庫存通常不低于安全庫存。

2.庫存決定因素:不同流速、波動情況的備件所需要的庫存決定了在庫的庫存量,汽車售后零部件在市長達15年的時間內,分別經歷導入期、成長期、成熟期、衰退期,其產品需求量曲線隨著時間變化如圖3,而備件不同生命周期的市場需求量又由季節波動、地域需求、消費習慣、汽車保有量、意外事故、消費引導等多種因素決定。

3.備件類型的選擇:針對上述產品的需求特性,故篩選出介于導入期與衰退期之間的閣樓區備件作為考慮放入立庫存儲的備件,此部分備件需求相對穩定,一定時間內的庫存數量固定,其篩選邏輯如圖4。

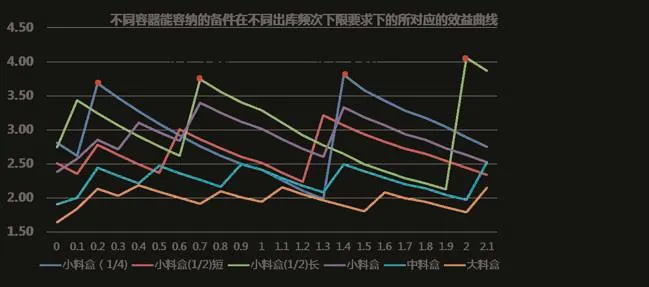

圖7:不同尺寸下容器對應的備件出庫頻次最優效益曲線圖

圖8:現場布局示意圖

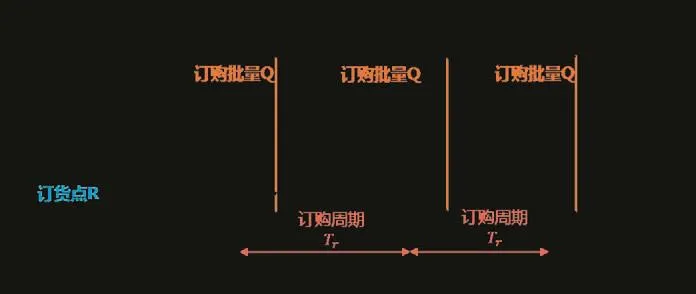

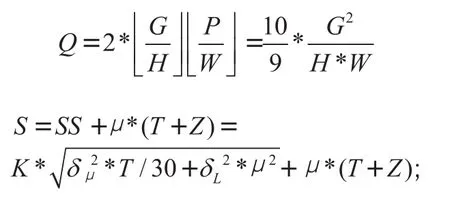

4.庫存量S的確定:隨著倉儲管理系統的導入,對庫存的盤點均為實時連續的記錄,故針對連續型盤點、需求相對穩定的備件,采用(R,S)補貨模型,即當庫存消耗即將到達安全庫存R時,訂購批量產品Q,補充到最大庫存量S需求,如圖5 。

相關參數如下:

產品月需求標準差:

訂購提前期標準差:

日均需求數量:

采購提前期:

庫存周期:Z

安全系數:K(99%的服務水平對應K值=2.33,90%服務水平對應K值=1.64)

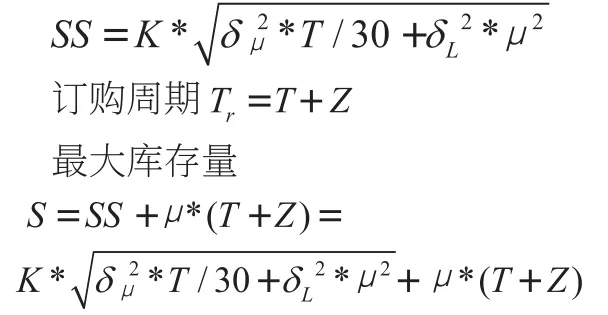

故安全庫存

以前標牌為例,月需求標準差:=429.6,訂購提前期標準差:=0.00176,日均需求數量: =17.65個,采購提前期:T=7天,庫存周期:Z=22天

安全系數:N=2.33,最終得到其?安全庫存SS為24個,最大庫存數量為S=535個。

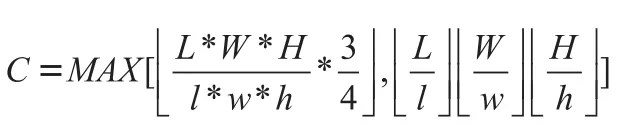

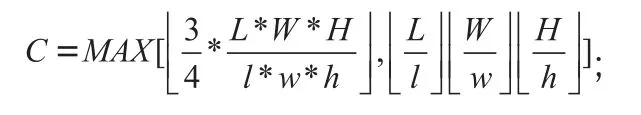

5.庫位需求數量N的確定:

選用的存儲容器尺寸為L*W*H

備件的包裝SNP尺寸為l*w*h

故容器存儲SNP數量

6.堆垛機最優效率T m d的確定:

相關參數如下:

巷道高度:G

巷道深度:P

堆垛機水平最大速度:VX

堆垛機垂直最大速度:Vy

堆垛機水平加速 度:

堆垛機垂直加速度:

堆垛機伸叉用時:tf

系統信息傳輸用時:

則復合作業堆垛機單次作業用時:

Tmd=MAX(9P/5Vx+2Vx/ax+Vy/ay+4tf+2ta,9G/5Vy+2Vx/ax+Vy/ay+4tf+2ta)

當P/Vx =G/Vy時,堆垛機作業效率最高。

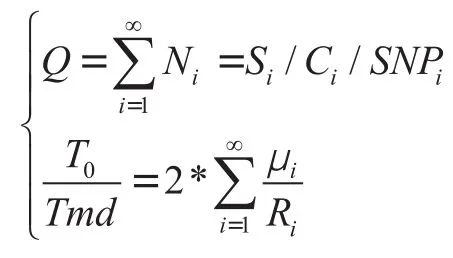

7.最優流量備件確定:

已知巷道深度P:巷道高度G=9:5時,堆垛機作業效率最高。

此時單巷道高位貨架的庫位數量為;

已知單個備件庫位需求數量;

則當多種備件的庫位需求數量與巷道庫位數量相等,且堆垛機出庫效率滿足備件出庫頻次需求時,堆垛機效率最高,且能滿足巷道內所有備件的出入庫存儲需求。即需滿足如下方程組:

注:Ri為備件單波次出庫數量,T0為單波次出庫揀貨時長,備件為單波次整托出庫,分揀完成后還需進行整托入庫作業,堆垛機需要在波次內完成所有整托的出入庫作業。

三、方案在某主機廠備件庫的運用研究

(一)備件庫存設定

根據上文中提到的備件篩選邏輯,剔除新上市備件、呆滯件及貴重品,得到需求相對穩定,可考慮進入自動化立體倉庫的備件。總計從28565種閣樓備件中,篩選得到10889種備件。

(二)庫位需求數量設定

初定選擇長1/2小料盒(L*W*H=450 *100* 180mm)作為統一的存儲容器。根據上文中的庫位數量需求邏輯,得到不同流速下備件的庫位需求數量。

安全系數:K=2.33,最終得到其安全庫存SS為24個,最大庫存數量為S=535個。

同樣前標牌為例,SNP=1,容器最大存儲數量為120個,得到其庫位需求數量N=5個。

(三)巷道最優效率確定

某主機廠備件倉庫巷道高度:G=8.5m

得到不同巷道深度下的堆垛機效率如圖6。

可知,當巷道深度為28.5m時,堆垛機的復合作業效率最高為185托/H。

(四)最優流量備件確定

根據最優備件流速確定公式及圖7,得到了不同尺寸容器對應的最優效益指標,可知以1/2小料盒為容器時經濟效益最佳。

此時得到803種最優可入立庫備件,出庫頻率均≥0.8次/天,平均備貨項次為3249項/天,堆垛機出入庫效率為5466托/天。

總計需求2個堆垛機,2排貨架,共16000個庫位。

(五)設備數量需求的確定

最終設備數量及需求如表1所示。

(六)現場方案流程及布局

根據上述設備數量需求,對現場進行布局設計,并確定了作業流程,如圖8。

四、總結

本文在自動化立體倉庫導入前,為得到最佳經濟性方案,需要基于備件流速設置庫存策略,確定庫位數量需求,從而得到自動化立體倉庫的巷道尺寸。

根據機械設備復合作業效率測算公式,得到巷道尺寸與巷道堆垛機出入庫作業效率的計算公式,并得到設備的最優作業效率組合。

最終根據巷道尺寸需與滿足堆垛機巷道最優作業效率組合尺寸像匹配的要求,篩選出可進入自動化立體倉庫的備件流速閾值。

并將此理論測算公式在某主機廠備件倉庫的閣樓存儲區進行運用,得到日均出庫次數>0.8次的備件805種,需求堆垛機數量2臺,巷道尺寸為H=8.5m,L=28.5m,庫位數量16000個設備數量需求,最終根據設備數量需求進行現場布局及流程設計,輸出一個完整的自動化立體倉庫最優經濟性方案。