原子層沉積技術在含能材料表面修飾中的應用研究進展

秦利軍,龔 婷,閆 寧,李建國,惠龍飛,郝海霞,馮 昊

(1.西安近代化學研究所,陜西 西安 710065;2. 西安近代化學研究所燃燒與爆炸技術重點實驗室,陜西 西安 710065)

引 言

原子層沉積(Atomic layer deposition,ALD)技術是一種前沿的納米結構制造與表面工程技術。該技術依據自下而上的納米結構組裝思想,通過周期性控制氣態反應物前驅體與基底材料表面飽和的化學反應實現原子級精度的可控薄膜生長。采用ALD技術合成的薄膜嚴格遵循預先設計的組成和結構,具有高度可控性和重現性,是一種“真正意義上的納米技術”[1-2]。目前已被開發的ALD過程可用于合成多種金屬氧化物、氮化物、硫化物,部分金屬和非金屬單質,以及部分無機-有機混合高分子及有機高分子薄膜材料(其中用于合成無機-有機和有機高分子薄膜材料的ALD過程又被稱作分子層沉積,Molecular layer deposition,MLD)[3]。ALD技術在發達國家已被廣泛應用于微電子、平板顯示、太陽能光伏等產業,并且迅速延伸到新能源、新材料、生物醫學等領域[4-7]。在軍事領域,多家研究機構已經開發出各種基于ALD技術的軍用材料或產品,例如電子線路表面抗腐蝕薄膜、超強復合纖維、空間器件表面防輻射薄膜、高性能電極材料等[8-10]。

ALD 技術所特有的薄膜厚度精確可控、工作溫度較低和大面積三維均勻性等優勢決定了該技術在含能材料精確合成及表面修飾中的巨大應用潛力[11]。本文綜述了近幾年來ALD技術在亞穩態分子間復合物合成、含能材料降感以及表面性質調控等方面的最新研究進展,并對ALD技術在含能材料領域的重點應用和發展方向進行了展望。

1 原子層沉積技術

1.1 原子層沉積技術原理

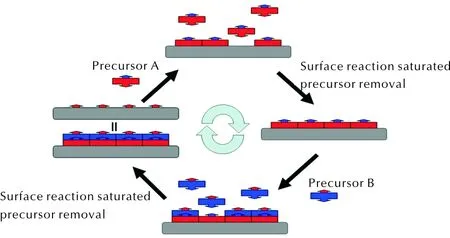

原子層沉積技術是通過高精度的在線控制交替將氣相前驅體脈沖通入反應室,在沉積基底上化學吸附并反應成膜的一種技術。原子層沉積的表面反應具有自限制性,即在每個脈沖期間,氣相前驅體只能在基底表面的特定位置發生化學吸附,反應飽和后,在基底表面上得到一單層膜。對于大多數ALD過程,參與表面反應的前驅體通常包括一種含有金屬元素的化合物以及另一種能夠與其發生化學反應并生成相應氧化物、氮化物、硫化物或金屬單質的物質[12]。ALD反應的種類通常屬于相對簡單的配體交換、熱裂解、氧化還原或有機偶聯反應。薄膜生長按照周期循環的方式進行,每一個ALD周期通常包括如圖1所示的兩個或兩個以上的步驟。

圖1 ALD過程機理示意圖Fig.1 Schematic diagram of an ALD process

在第一個反應步驟中,一種前驅體化合物A(通常含有構成薄膜的元素)在基底材料表面發生飽和的化學反應(化學吸附),反應完成后表面官能團隨之改變,過量的前驅體A被移除;在下一步驟中,另一種前驅體化合物B將與化學吸附了A的表面發生新的化學反應,當反應達到飽和后過量的前驅體B被移除。當上述A-B反應步驟依次完成后,單分子(原子)層的薄膜即被沉積到基底材料表面,而表面官能團則被恢復到反應前的狀態,可供維持下一個周期的ALD過程。通過重復以上步驟,可將由A、B兩種前驅體相互反應生成的薄膜逐層沉積在基底材料表面,并可以通過控制ALD反應進行的周期數實現對薄膜厚度原子級精度的控制。這種薄膜生長機理使得反應物前驅體可以擴散到基底材料的孔道內部充分進行反應而不必擔心過量反應的問題,因此該技術可以對具有高比表面積和超高縱寬比(大于1000∶1)的納米結構進行修飾加工。

1.2 原子層沉積技術實施方法

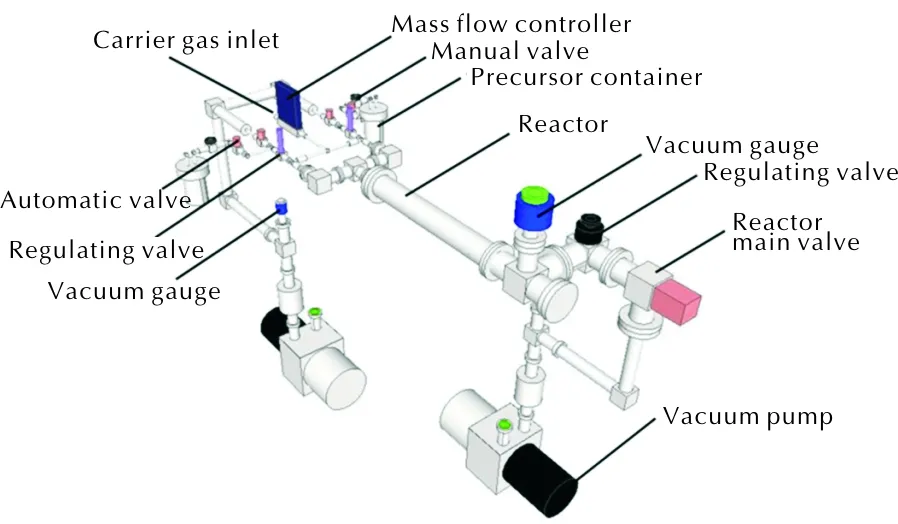

圖2展示了ALD系統的簡化示意圖[13]。ALD系統主要由反應腔、反應物(前驅體)儲罐、氣體輸運管路、壓力控制系統、溫度控制系統、氣流控制系統、閥門及計算機自動程序控制等單元組成。在典型的ALD實驗過程中,樣品被放置于反應腔體內,由質量流量計精確控制的高純氮氣(或其他惰性氣體)被用作載氣持續流過反應室,調節溫度控制儀使得反應室溫度達到ALD反應所需溫度。機械真空泵被用于拉動氣體流動,加速反應環境的置換。在薄膜合成過程中,氣態反應物(前驅體)在載氣的推動下以脈沖的形式被注入反應室與基底材料表面發生化學反應,未反應的過量前驅體被真空泵抽離反應室,通過尾氣吸收裝置后排放到通風系統中。每個反應物脈沖通過開啟和關閉系統中的氣動閥門來實現。這些氣動閥門的開閉時間順序通過預先設定的計算機程序控制。

圖2 ALD系統簡化示意圖Fig.2 Schematic diagram of an ALD system

1.3 原子層沉積技術在含能材料領域應用的優缺點

相比于傳統的氣相沉積技術(主要包括化學氣相沉積Chemical Vapor Deposition, CVD[14]和物理氣相沉積Physical Vapor Deposition, PVD)[15-16],ALD技術所特有的以下幾項優勢決定了該技術在含能材料表面修飾中的巨大應用潛力。

(1)大面積三維均勻性。由于大多數含能材料在應用中以顆粒或粉末形態存在,而傳統的氣相沉積方法無法深入到堆積的粉末床層內部與粉體的所有外表面進行有效作用。目前,ALD是能夠通過氣相反應對具有高比表面積和高縱寬比的固體結構進行有效表面修飾的最佳技術。

(2)精確的薄膜厚度控制。能量密度是決定含能材料性能的重要指標,盡量少引入惰性雜質是對含能材料進行表面處理所應遵循的原則。ALD技術具有極為精確的薄膜厚度控制功能,通過對表面修飾層原子級精度的厚度控制最有可能實現在改善含能材料相關性質的同時最大限度地維持含能材料能量密度的目標。

(3)較低的工作溫度。多數含能材料在高溫下會發生化學反應,因此對含能材料的表面處理必須在較低的溫度下進行。對于ALD反應,出于避免反應前驅體分解的需要,反應溫度明顯低于相應的CVD過程。某些ALD過程(如采用金屬-烴基化合物作為前驅體的ALD過程、一些催化ALD過程以及一些高分子薄膜的ALD過程)甚至可以在接近室溫的條件下實現[17]。

雖然ALD技術在含能材料領域具有廣闊的應用前景,但是在具體實施過程中還存在一些困難和瓶頸,主要表現在以下幾個方面:(1)ALD薄膜生長速度較慢,不適用于制備微米級及以上厚度的薄膜材料。對于粉體材料而言,即使沉積數百納米厚的薄膜,其時間成本和經濟成本都非常高;(2)對于粉體材料的批量化處理能力不足也是制約ALD技術在含能材料領域廣泛應用的重要瓶頸。目前世界上最先進的針對粉體材料的批量化ALD處理能力已經達到公斤量級以上,但是由于含能材料自身的危險性,對ALD技術的規模化實施要求更高;(3)ALD材料種類具有局限性,盡管已經有多種材料的ALD過程被開發出來,但是更多的材料種類還有待開發。對于含能材料領域,許多重要材料的ALD過程還難以實施。

2 原子層沉積技術在含能材料表面修飾中的應用

雖然ALD技術在含能材料表面修飾中具有其他氣相沉積技術無可比擬的優勢,但是采用ALD技術合成含能材料以及對其表面性質進行精確調控是一個幾乎全新的研究方向,目前國際和國內僅有幾家科研機構開展了探索性的研究工作。

2.1 亞穩態分子間復合物(MIC)的合成

亞穩態分子間復合物具有能量密度高、釋放速率快、燃燒效率高等特點,在起爆藥、點火藥及高性能固體推進劑等領域具有廣闊的應用前景。傳統的MIC制備方法由于在納米復合物體系中難以實現氧化劑和還原劑的充分混合,氧化劑與還原劑之間的空間距離和不均勻分布導致反應速度的延遲以及反應的不完全性。因此盡量增加氧化劑與還原劑(納米金屬粉)之間的接觸,實現反應物在納米尺度上的均勻復合(混合)是提高MIC反應速率和反應完全性的有效途徑。通過先進的納米技術手段構建尺寸和結構高度可控的納米復合物是實現納米金屬粉與氧化劑的充分接觸、縮短氧化還原反應傳質距離、提高反應速率的一種理想方法。借助ALD技術逐層沉積的特性,充分利用納米金屬粉的高活性表面,將氧化劑直接均勻沉積在納米金屬粉表面形成厚度可控的核殼結構的MIC,可以實現納米金屬粉與氧化劑的充分接觸,最大程度降低質量傳遞對鋁熱反應速度造成的不利影響。

美國Colorado大學的Ferguson J D等[9]首次采用ALD技術合成MIC材料。該合成方案采用納米鋁粉為基底,SnO2為沉積物種,反應在流化床式ALD反應器中進行。雖然由于注入前驅體濃度不足,使得納米鋁粉表面未發生飽和的ALD反應,最終導致制備的Al@SnO2MIC沒有達到鋁熱反應的最佳化學計量比,但是該MIC材料仍然具有出色的反應速度和反應性能。法國Toulouse大學LAAS-CNRS實驗室的Marin L等[18]借助ALD技術在高反應活性的納米氧化銅(厚度200nm)和納米鋁(厚度100nm)之間沉積8nm厚的高質量ZnO納米界面層,制備出滿足氧化還原反應化學計量比的CuO/ZnO/Al層狀復合納米含能材料。相比于未沉積ZnO納米界面層的CuO /Al MIC材料,CuO/ZnO/Al MIC材料的反應熱焓由理論值的78%增加到98%,反應效率顯著提高。

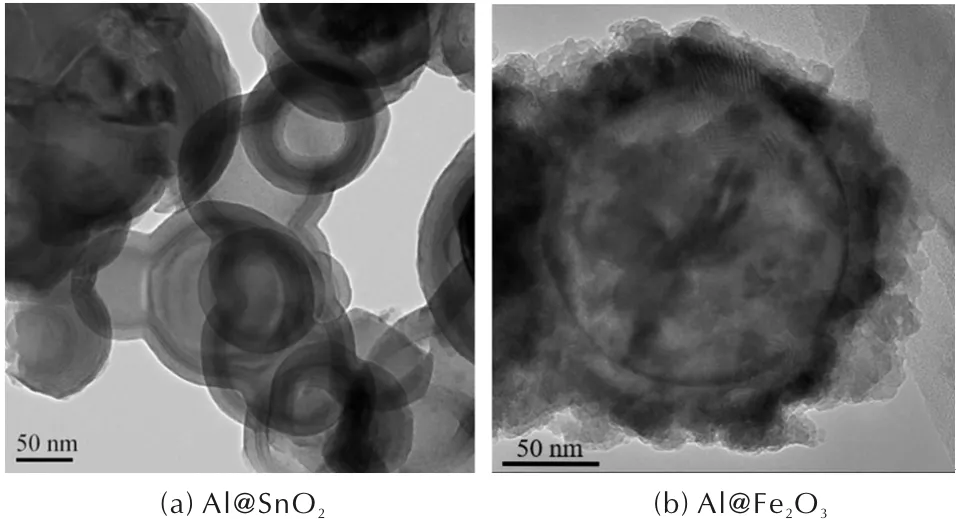

西安近代化學研究所的Qin L J等[19-20]采用自主研發的ALD系統,通過研究ALD前驅體在納米鋁粉表面的飽和化學吸附行為,將金屬氧化物直接沉積在納米鋁粉表面,成功合成出具有鋁熱反應最佳化學計量比的核-殼結構Al@SnO2和Al@Fe2O3MIC材料(見圖3),極大地促進了納米鋁粉與氧化劑的充分接觸。激光點火測試結果表明,相比于傳統的物理共混法制備的MIC,核-殼納米結構MIC的反應速度提高了數倍,反應完全性接近100%。

圖3 ALD技術合成的核-殼結構MIC的TEM圖 Fig.3 TEM images of core-shell MIC synthesized by ALD

Yan N等[21]采用溶液自組裝法將納米鋁粉均勻分散在氧化石墨烯(rGO)表面,然后采用ALD技術在氧化石墨烯負載納米鋁粉復合物表面沉積Fe2O3納米薄膜。Fe2O3薄膜均勻覆蓋在納米鋁粉和氧化石墨烯表面并通過化學鍵緊密連接,極大地促進了納米鋁粉與氧化劑的充分接觸。采用ALD技術制備的rGO/Al@Fe2O3納米含能材料中氧化劑與納米金屬粉的空間排布獲得了改善,減少了團聚效應,燃燒反應更完全,能量釋放效率顯著提高。采用ALD技術將Fe2O3薄膜直接沉積到經過還原的氧化石墨烯表面可制備石墨烯負載納米金屬氧化物燃燒催化劑rGO @Fe2O3[22]。在AP的熱分解實驗中,相比于直接添加納米Fe2O3顆粒和rGO,添加rGO@Fe2O3復合物可顯著降低AP的熱分解溫度。rGO@Fe2O3優異的燃燒催化性能主要是由于采用ALD技術制備的Fe2O3納米薄膜均勻分布在rGO表面,提供了更多表面催化反應活性位點,加速了AP的熱分解。

2.2 在降低金屬粉和炸藥感度方面的應用

某些含能材料感度較高,在加工、運輸和使用過程中容易受到摩擦、撞擊及靜電火花的作用而發生燃燒和爆炸等事故。對含能材料進行包覆改性是降低其感度的有效方法。傳統的包覆方法(如液相法和固相法)缺乏對過程的精確控制,完整性、均勻性差,包覆層厚度難以精確調節,后處理麻煩,易造成材料能量密度的損失。目前,廣泛使用的含能材料粒徑大多處于微米量級,如果在其表面包覆高質量納米薄膜,則惰性包覆膜所占據的質量比很小,不會過多影響含能材料的能量密度。因此,借助ALD表面工程技術手段對含能材料顆粒表面進行完整、均勻、致密的包覆,并對包覆層組成、結構實施精確調控,有可能在不過多影響含能材料能量密度的前提下起到降低含能材料感度的作用。

秦利軍等[23]采用ALD技術在微米級奧克托金(HMX)顆粒表面成功包覆了數十納米的氧化鋁和氧化鋅薄膜。ALD氧化鋁或氧化鋅薄膜均能夠完整、均勻地覆蓋HMX顆粒的全部外表面,薄膜厚度在納米尺度范圍內精確可調,惰性氧化物占據體系總質量分數小于5%。感度測試結果表明,相比于未包覆的HMX,經過ALD氧化物包覆的HMX機械感度并未得到明顯改善,但靜電火花感度顯著降低。這主要是因為氧化鋁或氧化鋅之類的金屬氧化物薄膜剛性強,當受到外界機械沖擊時,包覆膜不能有效緩沖和吸收沖擊載荷,使沖擊能量直接傳遞到HMX內部,同時硬質包覆膜碎片易于在藥劑內部形成局部熱點,引起HMX爆炸。

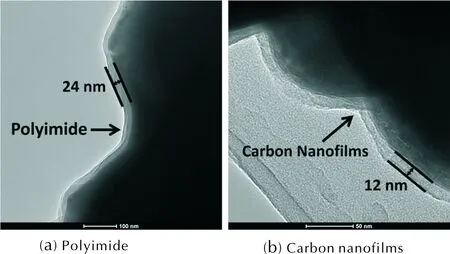

Qin L J等[24]以均苯四甲酸二酐(PMDA)和乙二胺(EDA)為前驅體,采用ALD(有機高分子的ALD過程又稱為MLD)技術在超細鋯粉顆粒表面沉積了均勻致密的聚酰亞胺(PI)高分子納米薄膜,然后通過高溫退火的方法在鋯粉表面形成一層保型性良好的納米碳膜(見圖4)。

圖4 鋯粉表面MLD合成PI膜和經高溫退火形成納米碳膜的TEM圖Fig. 4 TEM images of Zr particles fabricated by polyimide MLD before and after carbonization treatment

薄膜厚度在納米尺度范圍內精確可調,納米碳膜占據體系總質量分數小于5%。納米碳膜不僅可以起到大幅降低鋯粉靜電火花感度的作用(如包覆約12nm 的碳膜可使超細鋯粉靜電火花感度E50由約1mJ 增加到約500mJ,使其靜電安全性能獲得本質改善),而且在鋯粉燃燒過程中碳能夠參與燃燒反應貢獻能量,不會作為惰性組分而影響其能量密度和釋能規律。除采用有機薄膜包覆外,同一課題組還借助ALD技術在微米級鋯粉表面沉積了不同種類和厚度的無機氧化物(氧化鋁和氧化鋅)包覆層[25]。ALD氧化鋁和氧化鋅薄膜能夠完整、均勻地覆蓋鋯粉的全部外表面,薄膜厚度在納米尺寸范圍內精確可調,惰性氧化物占據體系總質量分數小于5%。熱分析和激光點火測試結果表明,相比于氧化鋅納米薄膜,氧化鋁展現出一種特殊的表面密封效應:包覆有氧化鋁薄膜的鋯粉在空氣中的氧化反應在溫度低于500℃的情況下被抑制,而后氧化反應迅速發生,能量被集中釋放。靜電火花感度測試結果表明,ALD氧化鋁薄膜對于降低鋯粉的靜電火花感度更為有效。該研究結果證實,ALD表面修飾不但能夠有效降低危險材料感度,而且為控制含能材料的能量輸出結構提供了一種全新而有效的方法。

2.3 改善高能材料的穩定性

某些含能材料空氣穩定性差且化學活性高,在貯存和使用過程中易與空氣中的水、氧發生反應,造成能量密度的損失,嚴重限制了其在炸藥和推進劑配方中的應用[26]。采用ALD技術對空氣敏感型含能材料進行表面修飾改性,在其表面形成完整、致密的水氧擴散阻礙層,有可能在不過多影響材料能量密度的前提下,顯著改善該類含能材料在空氣中的穩定性。

Chen R等[27]采用ALD技術在三氫化鋁(AlH3)顆粒表面包覆氧化鋁薄膜來提高其空氣穩定性。借助ALD技術在微米級AlH3顆粒表面成功生長了厚度為數十納米的氧化鋁包覆層,氧化鋁薄膜質地均勻、致密,厚度精確可控,可以起到很好的水氧隔絕效果。樣品含氫量測試發現,經過濕熱老化后,未處理的AlH3顆粒含氫量下降到1.89%,而包覆數十納米氧化鋁薄膜的AlH3顆粒含氫量則能夠維持在9.18%,與濕熱老化前基本一致。熱分析實驗結果表明,厚度為數十納米的氧化鋁包覆層對AlH3顆粒的熱分解溫度和分解速度等沒有造成明顯影響,說明該穩定化方法能夠保證AlH3顆粒原有的快速放氫特性。

除AlH3之外,Chen R等[28]還采用ALD技術在納米鋁粉表面沉積氧化物鈍化層以增強鋁粉在熱水中的穩定性。借助ALD技術在納米鋁粉表面分別沉積了氧化鋯和氧化鋁薄膜,實現了對納米鋁粉的完整包覆。水熱穩定性實驗測試結果表明,氧化鋯納米薄膜展現出優異的抗熱水腐蝕性能,可以有效阻止鋁粉表面與80℃的熱水發生反應。而經氧化鋁薄膜包覆的納米鋁粉,在熱水中的穩定性較差,與60℃的熱水即可發生反應。這主要是因為ALD氧化鋯包覆層與鋁粉表面自有的氧化鋁鈍化層可以在薄膜界面層形成ZrAlxOy相,具有良好的疏水作用,能夠有效阻止水分子滲透到鋁粉表面發生反應。而ALD的Al2O3和Al2O3自發氧化層結構中的Al2O3親水性更強,易與熱水反應生成AlOOH,該水氧化合物可以進一步與活性鋁核發生反應生成氫氣,使鋁粉表面Al2O3包覆膜的結構完整性被破壞,導致Al2O3鈍化層抗熱水腐蝕失敗。

龔婷等[29]采用ALD技術,以三甲基鋁(TMA)和水(H2O)為前驅體,在二硝酰胺銨(ADN)表面低溫沉積(沉積溫度55℃)氧化鋁薄膜,通過構建水分子擴散阻礙層來改善ADN在潮濕空氣中的穩定性。結果表明,ALD氧化鋁薄膜完整覆蓋了ADN顆粒的全部外表面,厚度在納米尺度范圍內精確可調。在潮濕環境中,氧化鋁包覆膜可以維持球型化ADN顆粒形貌(見圖5),但ALD氧化鋁包覆膜并未使ADN吸濕性獲得明顯改善。這可能是因為ADN熔點較低,低溫下的ALD反應難以進行完全,導致氧化鋁薄膜內部存在微小缺陷,未能阻止水分子滲透。ALD氧化鋁的表面親水特性也是包覆層水分子阻隔效應不佳的原因之一。通過在ALD氧化鋁包覆膜表面接枝疏水性含氟化合物可有效降低ADN的吸濕性。

圖5 未經包覆處理與經過400周期ALD氧化鋁包覆處理的ADN在空氣中放置48h后的樣品形貌Fig.5 Topology comparison between uncoated and 400-cycle ALD Al2O3 coated ADN samples after 48 hours of air exposure

3 結論與展望

ALD技術是一種先進的納米結構制造與表面工程技術,將ALD技術應用于含能材料表面修飾是一個全新的研究領域,具有廣闊的發展前景。目前國內外已有幾家科研機構開展了相關的研究工作,并取得了一定進展。ALD技術在納米含能材料精確合成、材料表面性能及能量輸出結構調控方面具備獨特優勢,未來有望成為新型高性能含能材料合成及改性的重要方法和手段之一。從目前國內外報道的有限研究成果來看,采用ALD技術對含能材料表面性能進行調控僅處于實驗室探索研究階段,距離投入實際應用還有不小的差距。綜合分析本領域研究進展現狀,作者認為在今后的研究工作中應著重從以下幾個方面尋求突破:

(1)以新型含能材料應用中存在的瓶頸問題為導向,進一步擴展ALD表面修飾含能材料的研究范圍,選擇適宜進行ALD表面修飾的含能材料作為研究對象。同時,關注新材料的ALD合成方法研究,不斷擴大可選取的表面修飾材料范圍;

(2)深入理解含能材料表面組成、結構、形貌特性與其物理、化學性質及能量釋放行為的關聯,加強對含能材料表面ALD修飾層的設計、可控合成及相互作用機理等關鍵科學問題的深入、系統研究;

(3)開展含能材料ALD制備工藝放大技術研究,主要包括研制粉體材料批量化ALD設備,并研究批量含能材料ALD過程中的工藝安全和質量控制方法,向實現含能材料ALD表面修飾改性批量化、工程化應用的目標邁進。