抽油機井系統效率提效節點分析

張董磊(大慶油田有限責任公司第二采油廠)

當前,在整個試驗區中,低效循環抽油機井組1 059 個,占試驗區總數量的17.9%,采油系統的平均效率只有12.8%,比試驗區的平均水平要低15%,實現低產井高效舉升是目前亟待解決的問題,對現有可采儲量開發具有重要意義。本文通過分析抽油機井組各個節點的實際能耗情況,從管理方面入手,將系統效率作為對象,對抽油機井組進行科學管理,以實現低投入、低能耗、高產出[1-3]的目標。

1 能耗現狀

2015 年能耗數據顯示,試驗區平均系統效率為31%,有效電量為27 847×104kWh,若系統效率提高1 個百分點,無效電量將減少898.29×104kWh,節約電費583.89 萬元。2015 年機采舉升用電量統計見表1。

表1 2015 年機采舉升用電量統計

2 系統效率分解及計算

2.1 理論計算

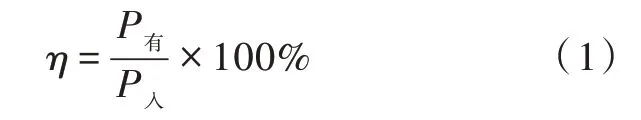

抽油機井系統效率為抽油機有效功率與抽油機輸入功率的比值,其計算式為

式中: η 為抽油機井系統效率,%; P有為抽油機有效功率,kW; P入為抽油機輸入功率,kW。

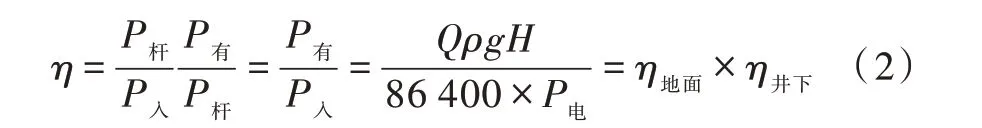

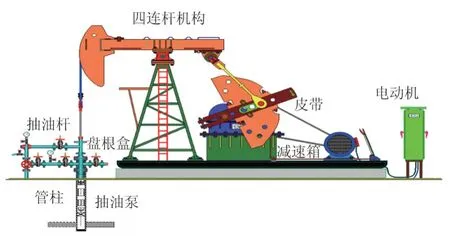

抽油機井系統效率分為地面效率和井下效率兩個部分:地面效率為懸繩器以上部分的機械傳動效率與電動機運行效率的乘積,它包括電動機效率、皮帶和減速箱效率、四連桿機構效率;井下效率為懸繩器以下到抽油泵的效率[4-6],它包括盤根盒效率、抽油桿效率、抽油泵效率、管柱效率。

式中: P桿為抽油桿效率,%; P電為電動機效率,%; Q 為采出液流量,m3/s; ρ 為采出液密度,kg/m3; g 采出液所受的重力加速度,m/s2; H為井深,m; η地面為地面效率,%; η井下為井下效率,%。

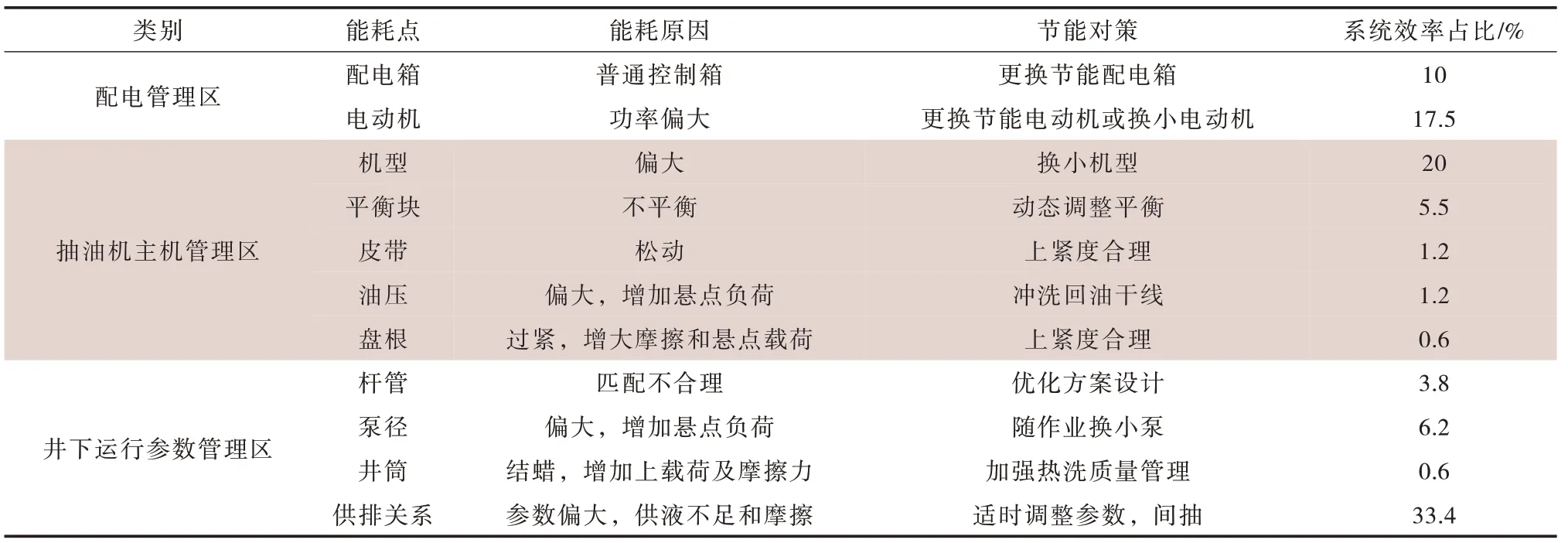

2.2 各節點能耗占比

以系統工程和效率理論為指導,抽油機井系統被分成3 個模塊和11 個子系統。借鑒抽油機井的理論分析結果,統計2010—2016 年2 萬口抽油機井節點功率,通過計算得出相應系統效率占比,并對影響11 個子系統的耗能點進行分析,給出相應對策。抽油機分解示意見圖1,抽油機井能耗管理區分解及分析見表2。

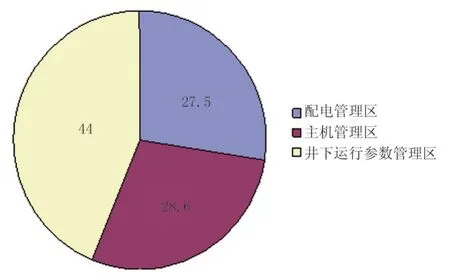

通過查閱文獻及理論分析[7-10],計算各個模塊及系統節點在系統效率中的占比,配電管理區能耗占比達到27.5%;抽油機主機管理區占比達到28.5%;井下運行參數管理區中桿管占比為3.8%,泵徑占比為6.2%,井筒占比為0.6%,供排關系占比最高,為33.4%(圖2)。

表2 抽油機井能耗管理區分解及分析

圖1 抽油機分解示意圖

3 節點分析及現場試驗

圖2 抽油機井能耗管理區分布統計

在各個能耗管理區中,需要調整的能耗點有配電箱、抽油機電動機、平衡塊、抽油機機型、抽油泵泵徑及供排關系,這幾項能耗占比達到了93.6%。

通過大量的數據分析及現場試驗,總結歸納出抽油機井生產時各項參數與系統效率之間的關系并繪制出關系曲線。

3.1 節能設備與系統效率的關系

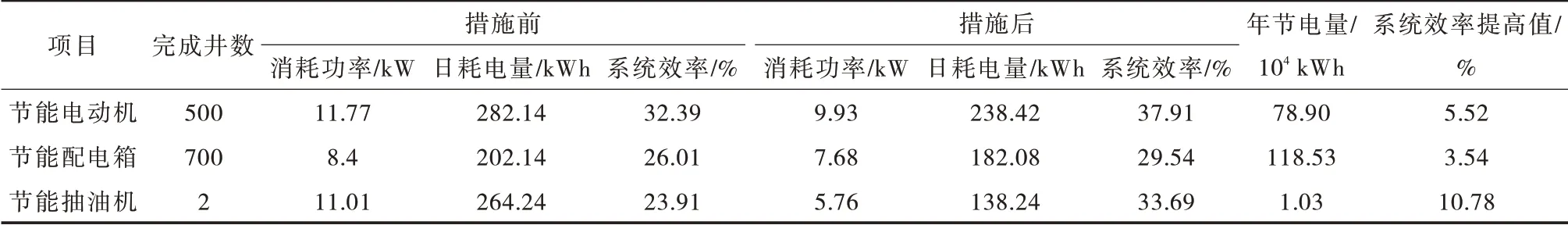

配電管理區及主機管理區中,采取部分措施需要投入大量資金。試驗區“十二五”期間,總計更換節能設備1 202 井次,投入資金5 000 萬元,單井系統平均效率提高了6.23%(表3)。

表3 抽油機井節能設備與系統效率的關系

3.2 平衡率與系統效率的關系

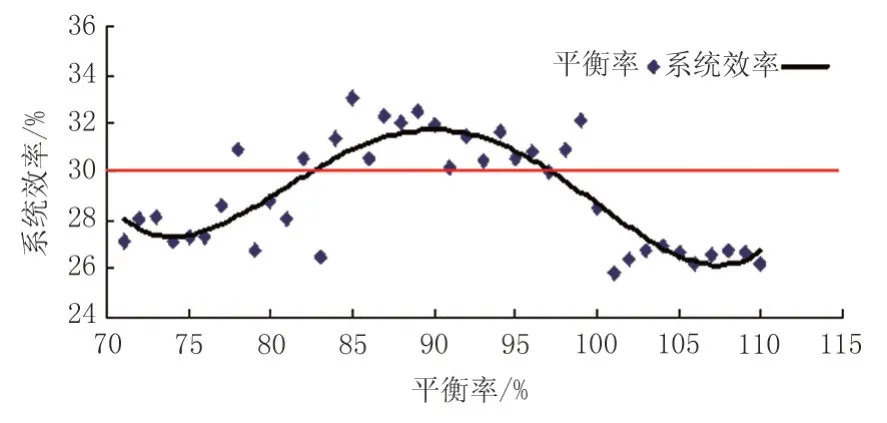

抽油機的平衡率是電動機正常工作的重要指標[11-14],抽油機的平衡率不穩定會引起較嚴重的問題,如電動機負荷不均勻、低效循環嚴重。對試驗區內近6 年平衡率為70%~110%的所有抽油機井組的電流變化情況進行統計分析,繪制出平衡率與系統效率的關系曲線(圖3)。

圖3 系統效率與平衡率的關系曲線

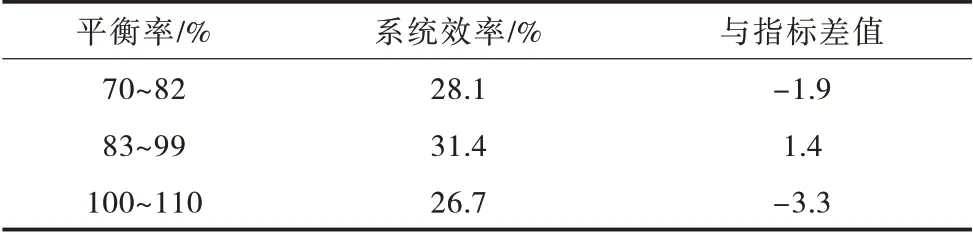

通過數據分析得出,當平衡率為83%~99%時,系統效率最高,與指標差值最小,如表4所示。

表4 系統效率與平衡率的關系

平衡率的不穩定會影響系統效率,當抽油機井組平衡率低于82%或高于100%時,都會導致系統效率小于合理值3.3%。在試驗區中對25 口井運用電流法驗證功率,明確電流平衡率的最佳區間為85%~95%。

3.3 流壓與系統效率的關系

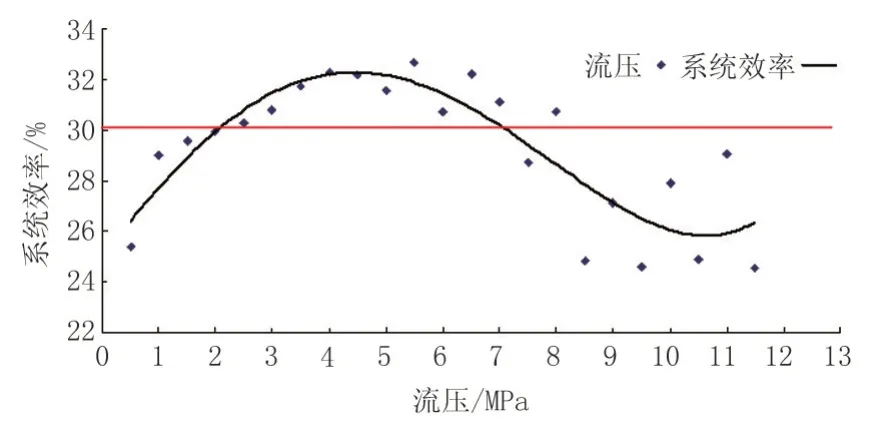

通過統計分析近6 年實驗區內井底流壓在0.5~11 MPa 之間的抽油機井組,繪制出系統效率與井底流壓的關系曲線(圖4)。

圖4 系統效率與流壓的關系曲線

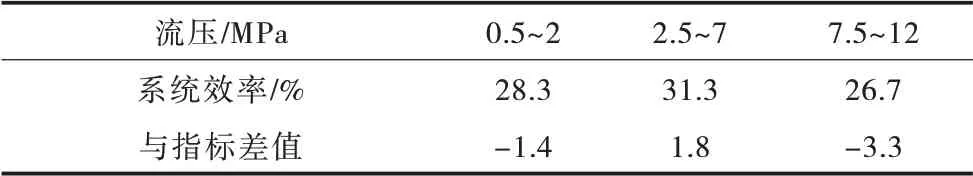

當井底流壓小于2.5 MPa 時,系統效率的平均值僅為28.3%,小于指標值1.4%;當井底流壓在2.5~7 MPa 之間時,系統效率提高至31.3%,高于指標值1.8%;而當井底流壓大于7.5 MPa 時,系統效率又下降到26.7%,低于指標值3.3%(表5)。在現場試驗中,針對流壓低于2.5 MPa 或高于7 MPa 的井實施換泵、調參等措施后,系統效率平均值從28.83%升至32.43%,上升了4.6 個百分點。

表5 系統效率與流壓的關系

3.4 沖程、沖速與系統效率的關系

抽油泵單日理論排量計算公式為

式中: Q 為理論排量,m3; D 為泵徑,mm; S 為沖程,m; n 為沖速,min-1。

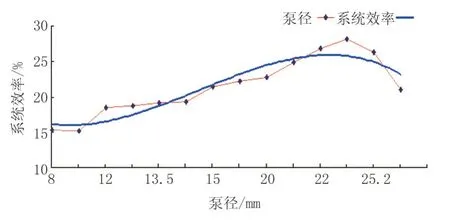

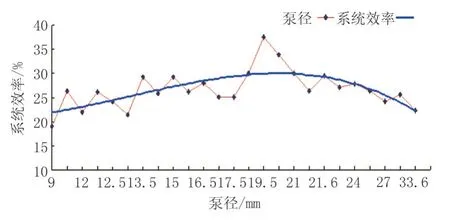

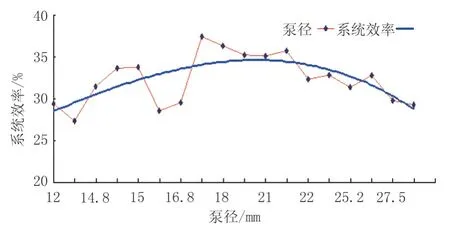

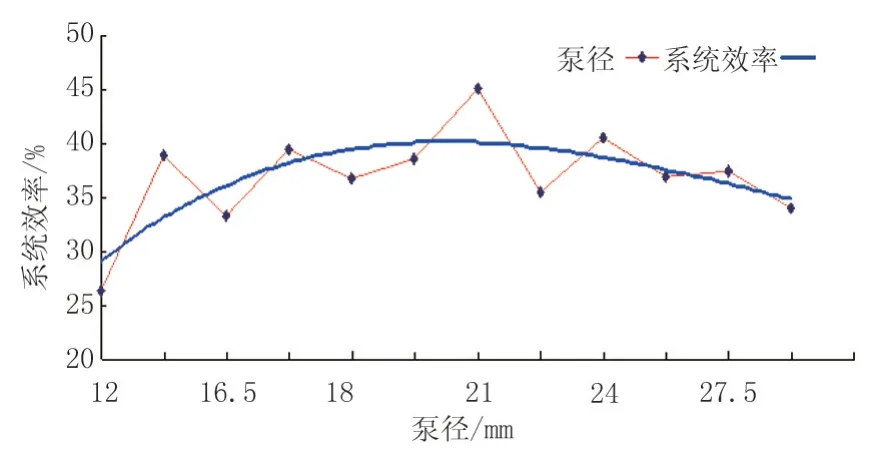

從圖5~圖8可以看出,φ 44、φ 57、φ 70、φ 83的抽油泵泵徑對應的Sn 最佳值分別為24、22、20、19, Sn 最佳值隨著泵徑的增加而減小。結果表明: φ 57 及以下泵徑的抽油機井組系統效率值高的必要條件是沖速高; φ 70 及以上泵徑的抽油機井組系統效率值高的條件是高沖程低沖速。

圖5 φ 44 井系統效率關系曲線

圖6 φ 57 井系統效率關系曲線

圖7 φ 70 井系統效率關系曲線

圖8 φ 83 井系統效率關系曲線

3.5 合理匹配與系統效率的關系

3.5.1 理論分析

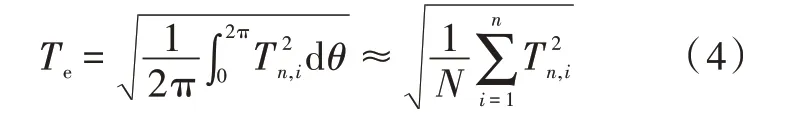

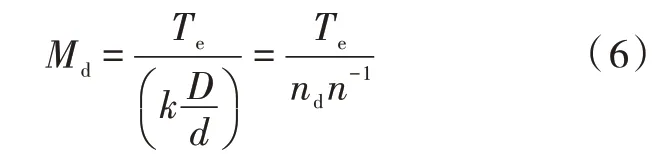

在設計抽油機傳動裝置的電動機時,需要滿足抽油機曲柄旋轉時的最大扭矩要求[15-18]。1)均方根扭矩的計算式為

式中: Te為均方根扭矩,kN·m; θ 為抽油機達到最大扭矩時的曲柄旋轉角度,(°); N 為等分區間數;Tn,i為瞬時扭矩,kN·m 。

2)電動機扭矩的計算式為

式中: M 為電動機扭矩,N·m; P 為電動機功率,kW; nd為電動機銘牌轉速,r/min。

3)抽油機額定(實際)扭矩折算成電動機扭矩最大值的計算式為

式中: Md為所需電動機扭矩最大值,N·m; d 為帶動電動機所需皮帶輪直徑,mm; D 為減速器中大輪外直徑,mm; k 為減速器傳動比(CYJ10-3-37HB, k=28); n 為抽油機組上下沖速,min-1。

通過優化電動機與抽油機的最佳匹配狀態,需要滿足下式,即

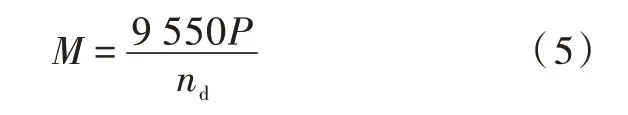

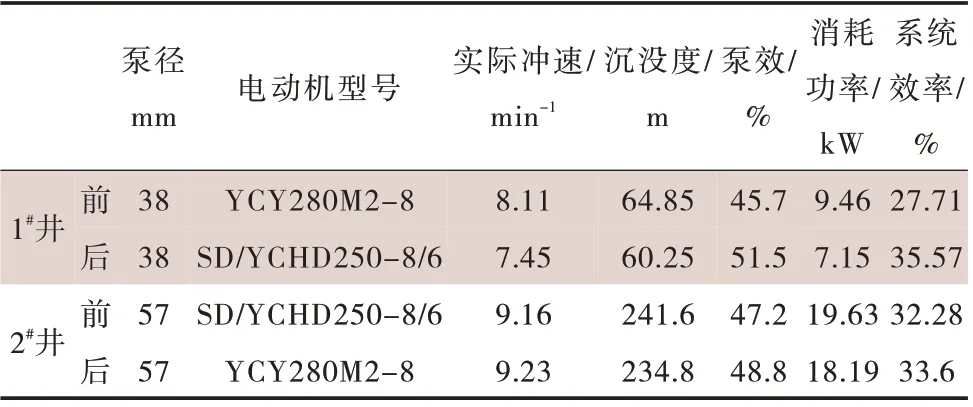

3.5.2 現場應用

在現場采油隊的配合下,調研了生產井組43個,其中抽油機與電動機匹配不合理的有25 個,通過對調電動機方向,每口井的系統效率提高了1.4%。以2 口井(表6)為例,實施上述方案后,2口井所消耗的功率都下降了,系統效率得到了提升,效果較好。

表6 電動機調整后結果

4 結論

1)通過結合生產數據及現場試驗,對抽油機井各個節點進行理論分析并優化抽油機系統可控節點的最佳匹配區間,這對指導現場生產具有重要意義。

2)當前情況下,試驗區中共有低產低效抽油機井組1 059 個,占整個試驗區的17.9%,系統的平均效率僅為13.4%。如果能對這些井組進行系統優化,試驗區中抽油機井系統平均效率將會提高3.07%,單井日節電量達到71 kWh,經濟效益會顯著提高。

3)節能設備的引入將會有效降低抽油機井系統的能耗及明顯提高其效率。建議在可控成本范圍內,加大和普及節能設備的使用范圍,這有助于治理低產低效井組。