跨坐式單軌車輛轉向架構架焊接生產線工藝設計

葛懷普 王志偉 丁 珂

(中車浦鎮龐巴迪運輸系統有限公司,241060,蕪湖//第一作者,高級工程師)

跨坐式單軌交通系統作為傳統地鐵、輕軌之外新的軌道交通制式,具有投資較少、地形適應能力強、建設周期短等優點,目前已在美國、日本、新加坡、馬來西亞、巴西、韓國、沙特阿拉伯、阿聯酋等國,以及我國的重慶、上海、蕪湖等城市得以廣泛運用。本文基于國內首個PBTS跨坐式單軌車輛,對其構架焊接生產線的工藝設計進行研究。

1 單軌車輛轉向架構架結構介紹

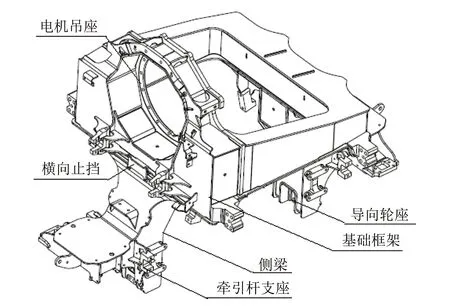

不同于傳統制式的地鐵車輛,跨坐式單軌車輛的轉向架走行輪由橡膠輪胎取代鐵道車輛的鋼制車輪,由導向輪取代鋼制車輛車輪輪緣起導向作用。每個轉向架共有8個橡膠輪胎,其中:走行輪2個,導向輪4個,穩定輪2個。走行部分較為緊湊的轉向架構架是以碳鋼材質S355J2為主要材料的焊接結構,其主要化學成分及力學性能如表1和表2所示。跨坐式單軌車輛轉向架構架由基礎框架、側梁、導向輪座、電機吊座以及其他小部件組焊而成,如圖1所示。電機吊座布置于一側,整體前重后輕、不對稱,結構復雜。

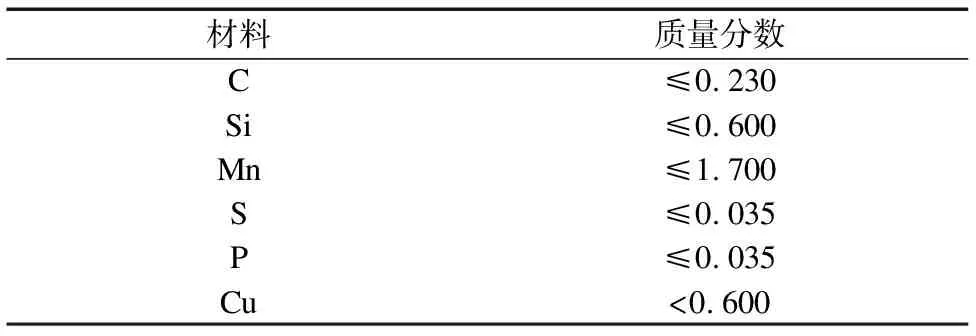

表1 碳鋼材質S355J2的化學成分[1] %

表2 碳鋼材質S355J2的力學性能[1]

2 單軌車輛轉向架構架焊接生產線工藝

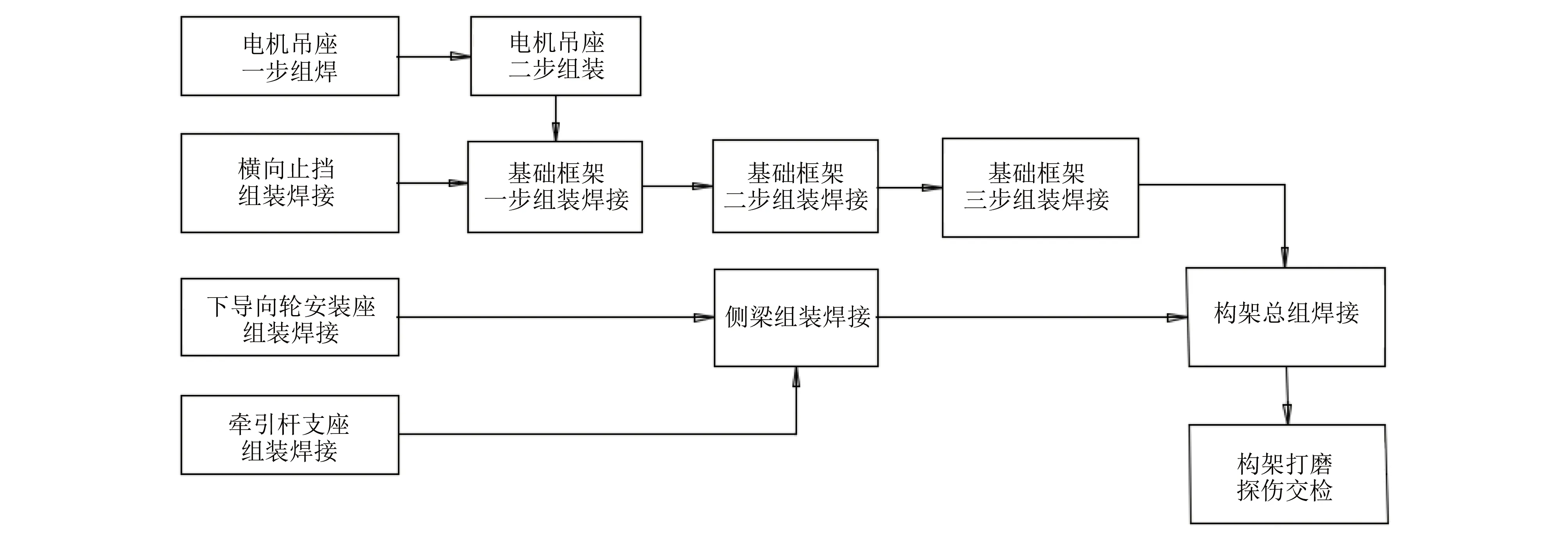

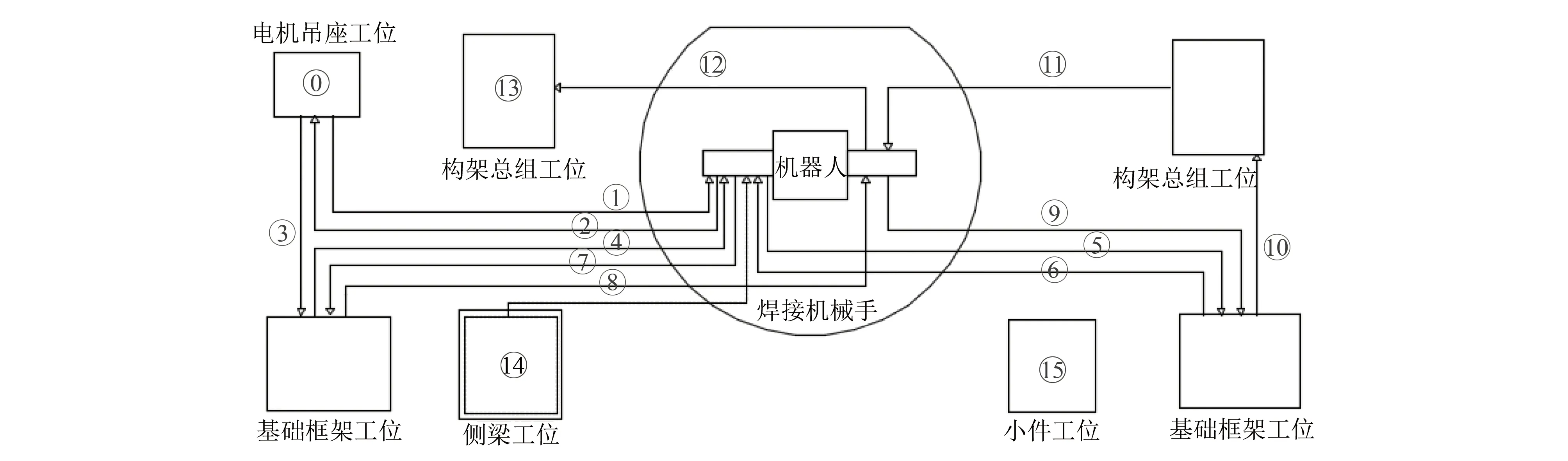

為了更好地保證產品質量,提高工廠生產效率,降低人工成本,制造工藝在規劃設計時應盡可能地采用機器人焊接,輔以少量的人工焊接。跨坐式單軌車輛轉向架構架采用模塊化制造工藝,在分別完成橫向止擋、牽引桿支座、導向輪座等小件和電機吊座的組裝及焊接后,再進行側梁和基礎框架組焊(即將電機吊座與基礎框架組焊至一起),最后將基礎框架與側梁組焊。跨坐式單軌車輛轉向架構架焊接的具體流程如圖2所示。

圖1 跨坐式單軌車輛構架結構

在整個工藝流程中:小件焊接工序由于本身結構特殊,且焊縫長度較短,采用手工焊接;基礎框架為整體箱型結構,易產生扭曲和彎曲變形,且矯正困難,加之基礎框架上包含了左右橫向止擋、電機吊座等關鍵零部件,對焊縫質量的要求很高,且焊接工作量占整個構架焊接工作量的55%,因此,基礎框架焊接工序對構架整體質量影響很大;構架總組工序直接影響構架上各安裝座的組對尺寸,并對構架最終尺寸有著決定性影響。綜上考慮,基礎框架、構架總組采用機器人焊接,基礎框架和構架總組的組裝定位焊采用手工焊接。

圖2 跨坐式單軌車輛轉向架構架焊接工藝流程

圖3 單軌車輛轉向架構架焊接工序作業順序

3 單軌車輛轉向架構架焊接生產線優化

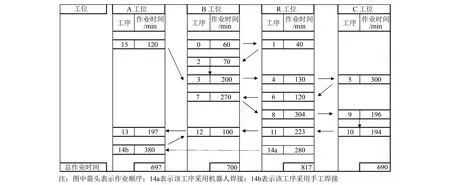

生產線平衡是指對生產線的全部工序進行平均化,調整作業負荷,以使各作業時間盡可能相近的一種技術手段與方法[2]。單軌車輛完成了轉向架構架焊接生產線的工藝流程設計之后,需要對其焊接生產線作進一步的平衡優化,方可投產使用。影響生產線平衡的因素主要包含:工序的作業內容、操作者的技術水平、工序設備的生產能力,以及物流的安排等其它因素。基于圖2的工藝流程,為了盡可能利用機器人實現自動焊接,提高設備利用率,在工藝設計之初就考慮了采用單機器人雙工位模式,其工序作業順序如圖3所示,圖中數字序號為各工序的代碼,其代表的工序見表3。除去小件工位采用手工焊外,其余各工位均以機器人焊接為主。

表3 單軌車輛轉向架構架焊接工序作業時間統計

對試制階段的首列車轉向架構架主要工序作業內容及生產時間進行了統計,如表3所示。從表3中可以看出,工序0、2、3、5、7、9、10、12為拼裝工序,作業時間總計為1 380 min;工序1、4、6、8、11、14為機器人焊接工序,作業時間總計為1 097 min;工序13的作業時間為197 min;工序15為手工焊接工序,作業時間為120 min。為保證各工位連續作業,減少等待時間,將現場作業內容進行調整分配。如圖4所示,將這16個工序主要劃分為4大生產工位,分別為:A工位(工序13、15),總作業時間317 min;B工位(工序0、2、3、7、12),總作業時間700 min;C工位(工序5、9、10)總作業時間690 min;R工位(工序1、4、6、8、11、14)總作業時間1 097 min。

由于基礎件為采購件,物流采用工位配送模式,且操作者均已經過培訓和考試,取得上崗資格,故生產線的平衡優化主要考慮工序作業內容、時間以及設備生產能力等方面。依據生產平衡率的計算公式

式中:

ε——初始生產平衡率;

ti——第i個工位的作業時間;

s——瓶頸工位合計所需工時;

n——工位數。

基于現場4大工位作業模式,確認瓶頸工序為R工位(機器人焊接工位),計算得到ε=63.9%。

為了在現有資源配置條件下,盡可能實現工序平衡,進一步提高生產平衡率,對現有的4大工位作業內容進行微調,如圖4所示。從圖4中可以看出,工序14采用機器人焊接時,A工位作業時間總計為317 min,R工位作業時間總計為1 097 min。工序14采用手工焊時,A工位作業時間總計為697 min,R工位作業時間總計為817 min,計算得到調整后的生產平衡率約為88.9%。

在單班11人配置、圍繞單機器人作業的情況下,工序14調整為手工焊,工序13、14、15為A工位,工序0、2、3、7、12為B工位,工序5、9、10為C工位,各工位平均作業時間約為700 min,機器人R工位作業時間為817 min。考慮到每天人工的有效作業時間350 min,機器人的有效作業時間409 min,在生產平衡率從調整前的63.9%提高到調整后的88.9%基礎上,可以實現2 d生產出一個單軌車輛轉向架構架的產能。

圖4 單軌構架焊接工序平衡優化分組

4 結語

工藝設計是生產線建設中相當重要的環節之一,也是持續改進和完善的動態過程。在單軌車輛轉向架構架的焊接生產線工藝設計中,充分結合機器人焊接與手工焊接的特點,初步規劃的機械化焊接比例約為70%。各工序充分圍繞機器人焊接進行布局,通過人員分組調配,在單班配置11人下的情況,適當提高機器人的利用率(單班作業時間比人工作業時間多59 min),可以實現2 d一個構架的產能。