車輛縱向力和質心側偏角層級估計方法設計與驗證

陳特,蔡英鳳,2,陳龍,2,徐興,2,江浩斌,2,孫曉強,2

(1.江蘇大學汽車與交通工程學院,212013,江蘇鎮江; 2.江蘇大學汽車工程研究院,212013,江蘇鎮江)

目前,包括電子穩定系統和制動防抱死系統在內的車輛主動安全控制系統在汽車上的應用十分廣泛。在上述的車輛控制系統中,精準的車輛行駛狀態可為控制系統提供可靠的信息輸入,是控制系統良好運行并達到控制目標的基礎[1-2]。近年來,為了響應國家的政策引導、順應行業發展需求,車輛的智能化研究得到了行業的普遍關注[3],其中,車輛狀態估計[4]與環境感知是車輛運動規劃與智能控制[5]的重要一環。但是,一些車輛行駛狀態量需要借助價格極其昂貴的傳感器采集而得,甚至有些狀態量難以通過傳感器直接測量得到。在這種情況下,研究者開始設計基于模型的車輛狀態觀測器,利用相對低成本的傳感器來測量信息并計算所需的狀態量,從而將其應用到控制系統中。目前,車輛行駛狀態估計的相關研究是很有必要且具有很大研究空間的。

近年來,不同的先進控制理論在車輛工程領域的應用越來越多,許多結合車輛動力學特性與實際情況的研究取得了卓有成效的成果。一些研究人員關注非線性擾動等不確定因素對估計效果的影響,設計了許多新穎的估計策略[6-7]。隨著傳感器技術的變革與傳感器生產能力的提升,一些研究者采用新型傳感器或者低成本傳感器設計了不同以往的估計策略,開創了新的觀測器設計思路[8-9]。在車輛行駛狀態估計方面,卡爾曼濾波是應用最為廣泛的技術手段之一[10-12]。隨著消費者對車輛性能需求的逐漸提升,車輛的精密程度越來越高,車輛控制系統也越來越復雜,因此需要更加準確的車輛狀態估計結果。在此情況下,卡爾曼濾波的一系列改進方法得到了廣泛的研究與實際應用,并取得了顯著的估計效果[13-16]。

容積卡爾曼濾波避免了擴展卡爾曼濾波(EKF)中所存在的雅可比矩陣計算復雜和系統非線性嚴重時濾波誤差增大甚至發散的問題。而且,EKF可以很好地避免無跡卡爾曼濾波所存在的高維穩定性下降的問題。在現有的諸多卡爾曼濾波算法中,容積卡爾曼濾波在理論上是精度最高的濾波算法,可為車輛行駛狀態估計提供可靠的理論基礎,具有較高的工程實踐應用價值。

本文建立了三自由度車輛模型和輪胎模型,研究了一種基于移動窗估計法的加權容積卡爾曼濾波,并將其用于觀測器設計,在建立了電驅動輪模型的同時考慮輪胎松弛長度,結合自適應加權容積卡爾曼濾波(ACKF)設計了縱向力觀測器。在縱向力估計的基礎上,提出了基于級聯卡爾曼濾波的車輛行駛狀態估計策略,并將其用于整車行駛狀態估計,最終得到了車輛質心側偏角估計值。

1 車輛動力學模型

1.1 三自由度車輛模型

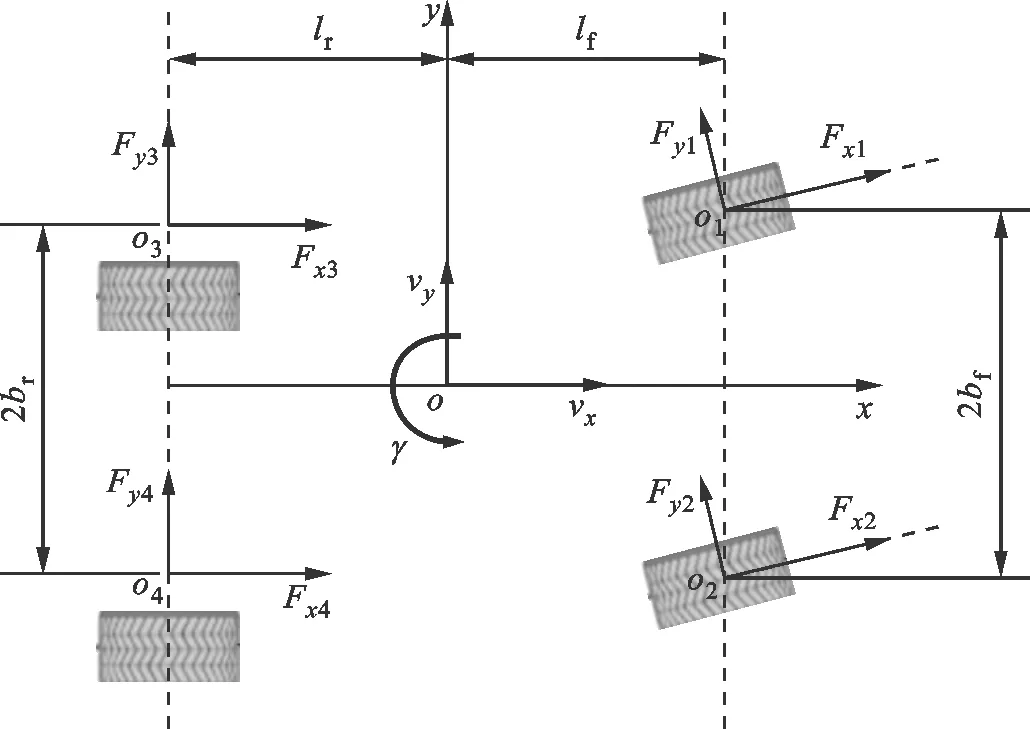

車輛的動力學模型表征著車輛行駛狀態間的數學關系,是車輛行駛狀態估計方法設計的前提。本文考慮車輛縱橫向以及橫擺方向的運動關系,建立了車輛的三自由模型,如圖1所示。圖中:將用于表示動力學模型的坐標系原點固定于車輛質心,車輛行駛方向為x軸正向。

vx、vy:車輛縱向和橫向速度;Fxj、Fyj(j=1,2,3,4):對應編號輪胎的縱向和橫向受力;lf、lr:車輛質心到前軸和后軸中心點的距離;bf、br:前軸和后軸的半輪距;γ:車輛橫擺角速度圖1 三自由度車輛模型

由于文中只涉及xoy平面內的動力學方程,故不考慮懸架系統的運動特性。各個輪胎的型號與安裝方法一致,故不考慮輪胎之間的差異。包含3個運動方向自由度的車輛動力學方程可表示為

(Fy1+Fy2)sinδ+Fx3+Fx4]

(1)

(Fy1+Fy2)cosδ+Fy3+Fy4]

(2)

(Fy1+Fy2)lfcosδ+(Fy1-Fy2)bfsinδ-

(Fx1-Fx2)bfcosδ-(Fx3-Fx4)br]

(3)

式中:m為汽車整備質量;δ為前輪轉向角;Iz為車輛繞z軸方向的轉動慣量。

1.2 輪胎模型

為了獲得輪胎力,利用目前較為成熟的魔術公式輪胎模型對輪胎力進行估計,具體可表示為

Y=Dsin{Carctan[Bα-E(Bα-arctan(Bα))]}

(4)

式中:Y為輪胎縱向力或側向力;B為剛度因子;C為曲線形狀因子;D為峰值因子;E為曲線曲率因子;α為輪胎側偏角。參數B、C、D、E都受到輪胎垂向載荷的影響,4個輪胎的垂向載荷表達式可寫為

(5)

式中:Fz1~Fz4分別為相關編號輪胎的垂向載荷;h為質心距地面的高度;g為重力加速度;ax和ay為車輛的縱向加速度和橫向加速度;l=lf+lr。4個輪胎的側偏角可表示為

(6)

2 車輛行駛狀態估計方法設計

2.1 車輛狀態加權容積卡爾曼濾波器

本節結合車輛動力學模型進行ACKF方法設計。

將車輛動力學模型表示為離散化狀態空間方程,即

(7)

式中:xk為系統狀態向量;yk為系統測量向量;f(·)和h(·)分別為系統的狀態轉移方程和測量方程;wk和vk分別為互不相干的系統噪聲和測量噪聲。均方根容積卡爾曼濾波器需要精確地測量噪聲先驗統計信息,當測量噪聲的統計特性不確定時,會出現濾波精度降低甚至濾波發散的現象。在車輛行駛狀態估計中,復雜的行駛環境、實時變化的車輛狀態以及一些難以預知的不確定性因素等都會引起測量噪聲統計特性的變化。因此,本文采用移動窗估計方法在線調整測量噪聲的協方差矩陣,并引入加權的思想,根據不同時刻信息對測量噪聲統計的有用性,動態調整窗口中不同時刻信息的權重,提高有用信息的利用率,有效地提高了車輛狀態濾波的估計精度。加權均方根容積卡爾曼濾波器的迭代步驟如下。

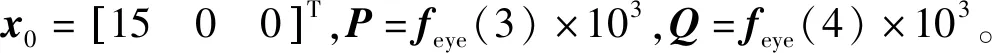

(8)

式中x0為狀態初值。

(2)容積點計算。采用3階球面徑向體積準則來計算容積點及其權重,公式為

(9)

(10)

(3)時間更新。首先,容積點傳播可表示為

(11)

然后,一步預測狀態量可以表示為

(12)

式中:Q為正交三角形分解運算;SQ,k-1為系統噪聲誤差協方差矩陣的均方根。

(4)測量更新。新息向量可以表示為

(13)

(14)

移動窗口法可以利用窗口范圍內的信息計算當前測量噪聲的近似統計特征,實現測量噪聲統計的在線估計。然而,在窗口中每次使用的權重相同,不加以區分,無法準確地得到當前測量噪聲統計特性的真實情況。因此,根據窗口中不同時刻信息的有用性,采用加權方法設置不同的權重,使測量噪聲的估計統計特性更加準確。加權新息向量的協方差矩陣可寫為

(15)

楚列斯基分解可表示為

(16)

(17)

(18)

狀態更新方程為

(19)

2.2 考慮輪胎松弛長度的縱向力觀測器

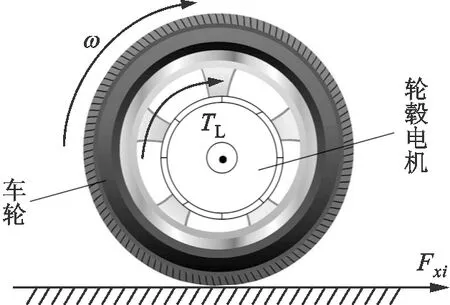

考慮采用輪轂電機直接驅動的電動汽車,包含電機和輪胎的電驅動輪可視為一個獨立的驅動與信息單元,該電驅動輪的轉速、電流、電壓可以通過低成本的車載傳感器直接采集得到。電驅動輪受力分析如圖2所示。

ω:轉速;TL:電機輸出軸轉矩圖2 電驅動輪的受力分析

電驅動輪的旋轉動力學方程為

(20)

式中:J1為電驅動輪的轉動慣量;r為電驅動輪有效半徑。電機傳動軸處的轉矩動態方程可表示為

(21)

式中:J2為單個電機的轉子轉動慣量;b為等效阻尼常數;Kt為電機負載轉矩的比例系數;ij為總線電流。輪轂電機選型為永磁直流無刷電機,其等效電壓方程可表示為

(22)

式中:Uj為總線電壓;R為電機繞組的等效電阻;L為電機繞組的等效電感;Ka為反電動勢系數。將式(20)代入到式(21),并將其與式(22)聯立,可得

(23)

(24)

式中J=J1+J2為電驅動輪等效轉動慣量。

式(24)為通過電機驅動關系建立的電驅動輪動態方程,較為依賴輪胎的縱向動力學特性。考慮輪胎的縱向松弛長度[17],輪胎力的動態方程可表示為

(25)

2.3 基于級聯卡爾曼濾波的質心側偏角估計

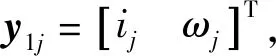

基于2.2節中所述的縱向力卡爾曼濾波方法,可得縱向力估計值。將縱向力估計值視為偽量測值,用于車輛行駛狀態估計。基于級聯卡爾曼濾波的車輛狀態估計策略如圖3所示。

圖3 車輛行駛狀態估計策略

ax和ay滿足

(26)

β=arctan(vy/vx)

(27)

3 仿真驗證

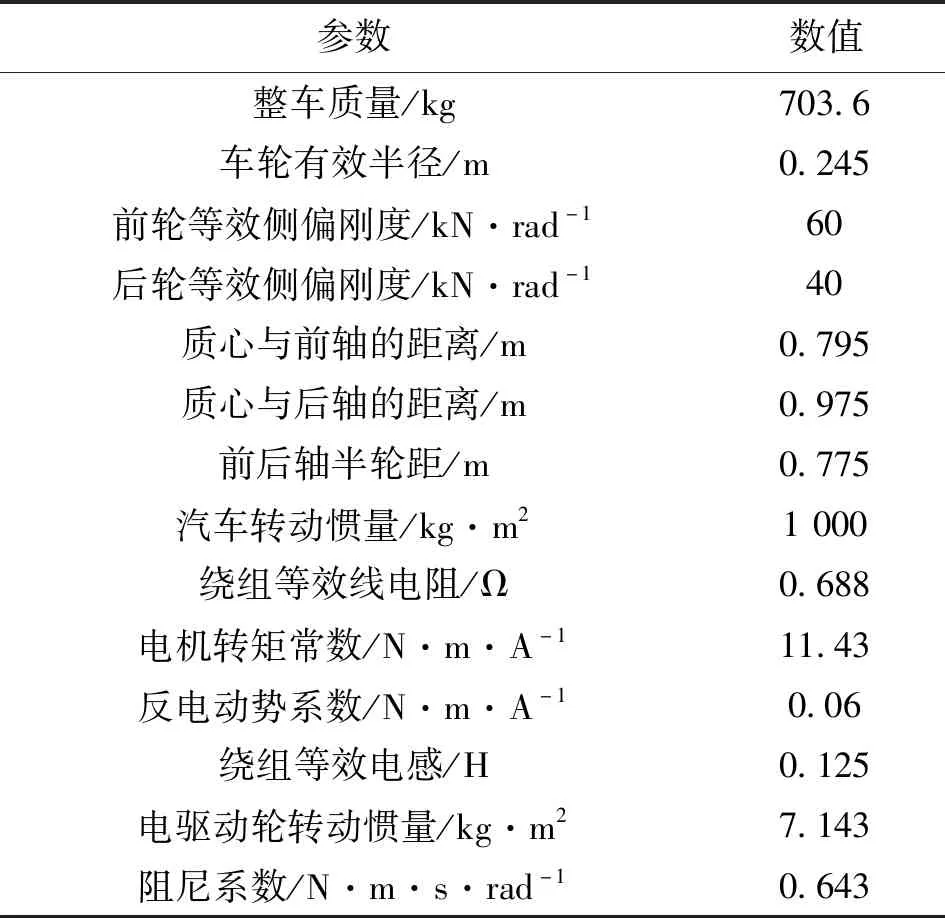

為驗證文中設計的縱向力和質心側偏角估計策略的車輛應用效果,進行了仿真試驗。利用CarSim軟件和Simulink軟件搭建了聯合仿真模型,其中的仿真參數如表1所示。

表1 仿真參數

(a)車速

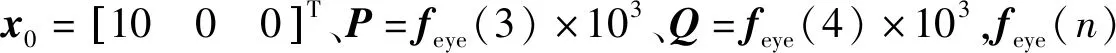

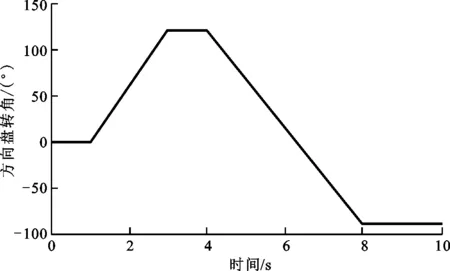

(b)方向盤轉角圖4 變速正弦轉向工況下設定的參數

(a)縱向力Fx1

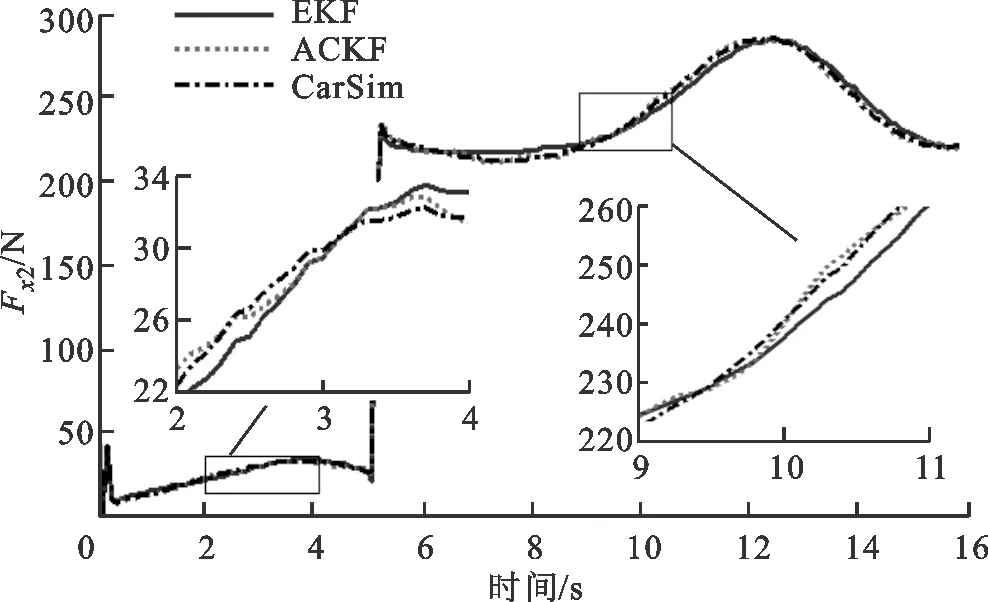

(b)縱向力Fx2

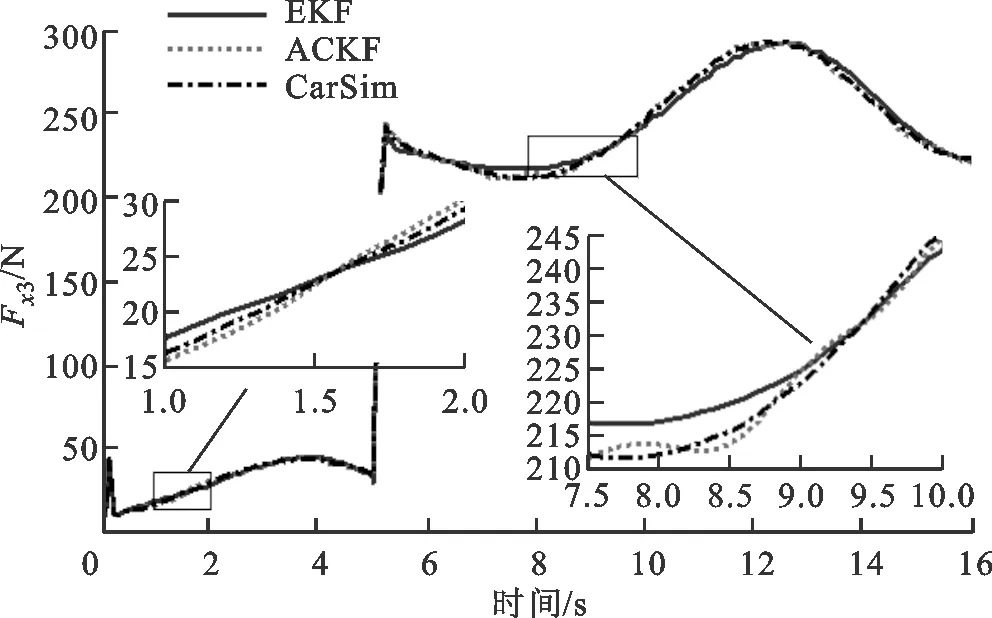

(c)縱向力Fx3

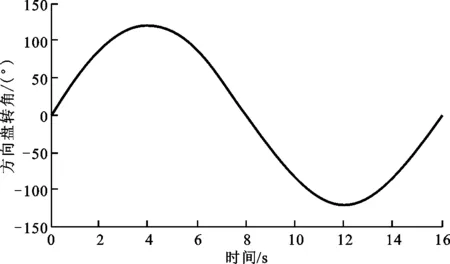

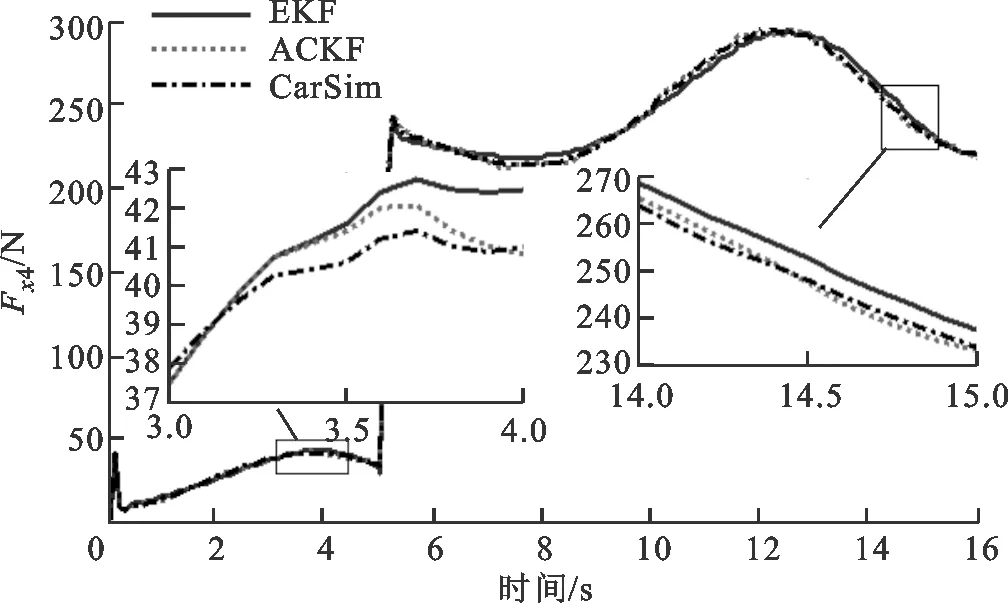

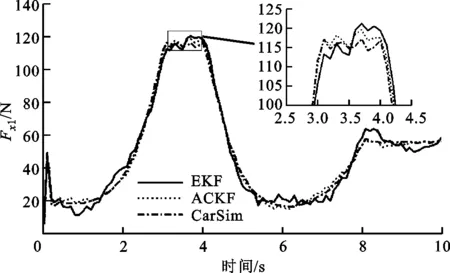

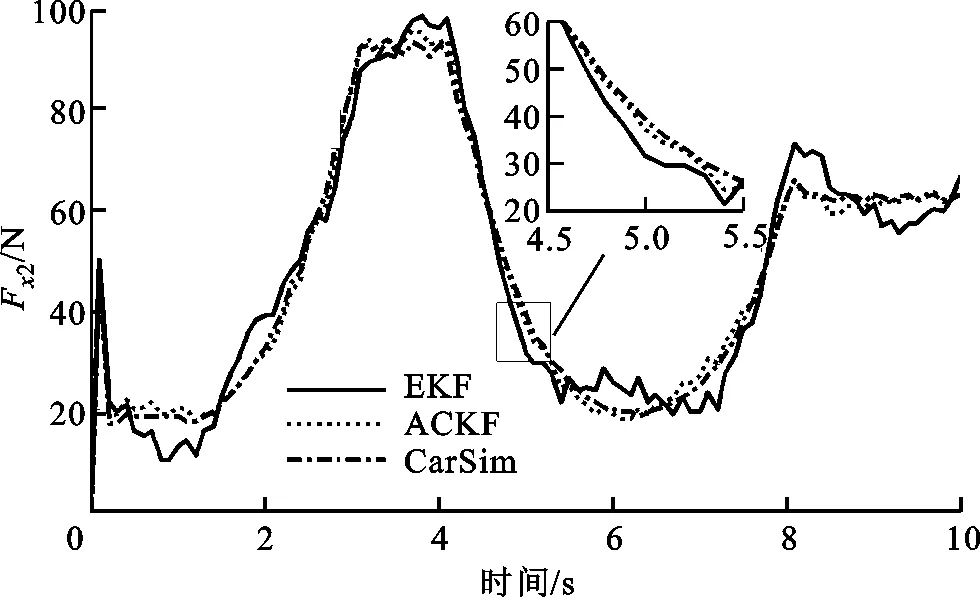

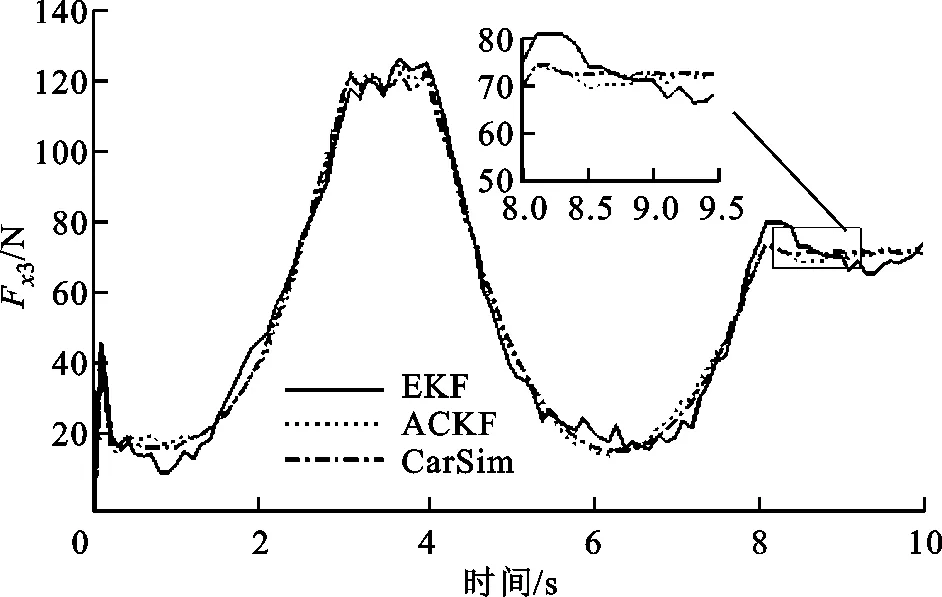

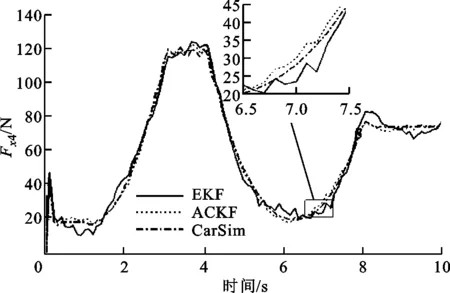

將較為常見的EKF與CarSim仿真、本文提出的ACKF用來對比分析。4個車輪縱向力估計的對比結果如圖5所示,可以看出,EKF和ACKF總體上都可以實時地計算出較為精確的縱向力估計結果,但EKF的估計偏差相對更大,且方向盤轉角較大時,EKF估計結果的時滯現象相比ACKF也更為明顯。

(d)縱向力Fx4圖5 工況1縱向力估計結果

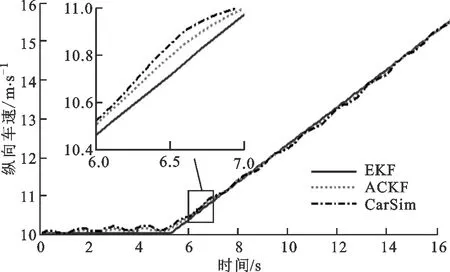

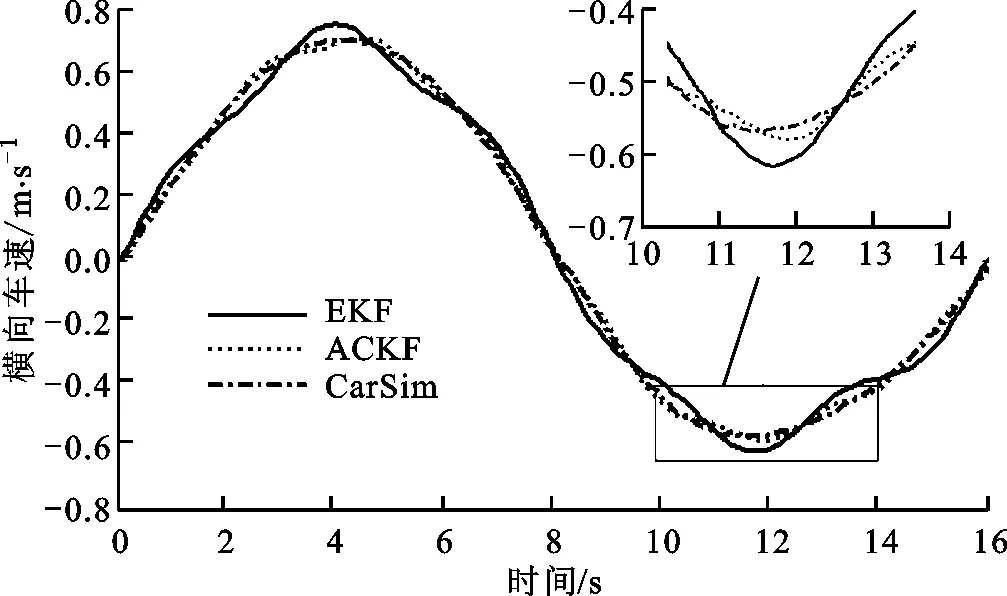

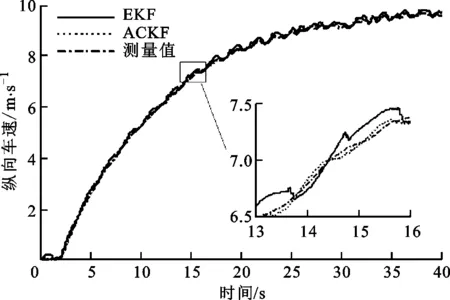

(a)縱向車速

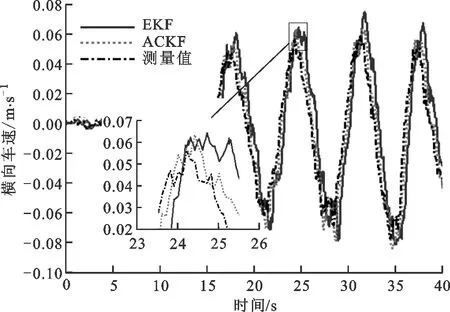

(b)橫向車速

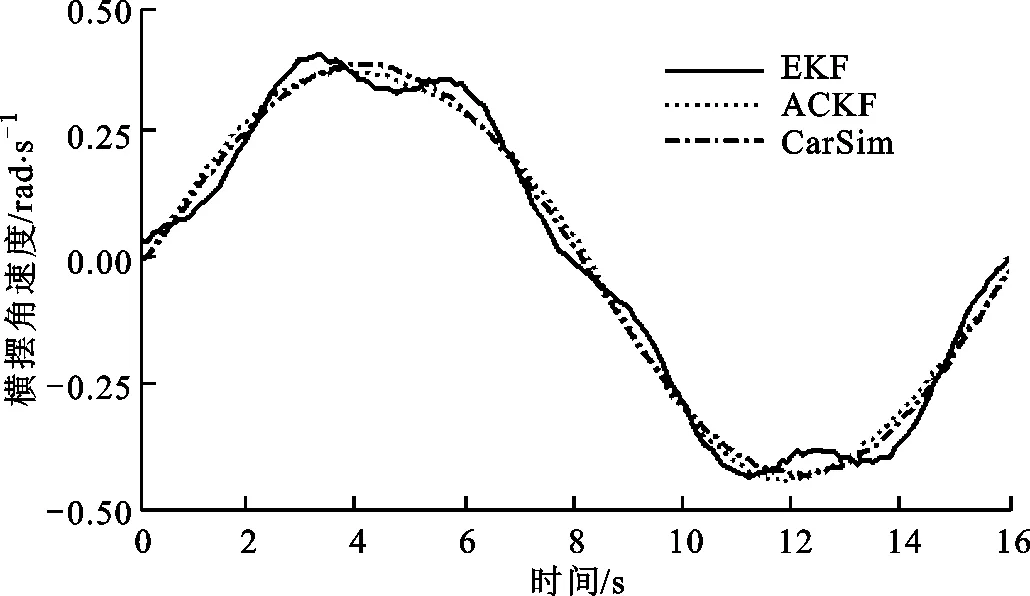

(c)橫擺角速度

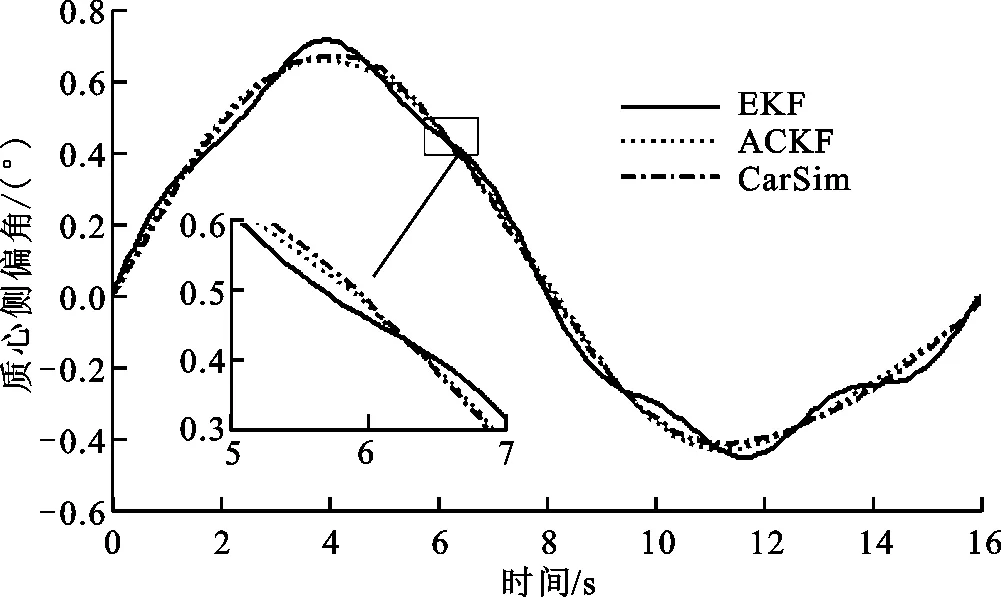

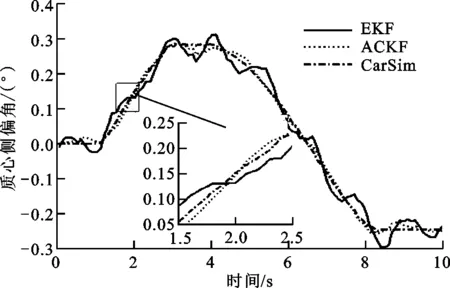

(d)質心側偏角圖6 工況1車輛狀態估計結果

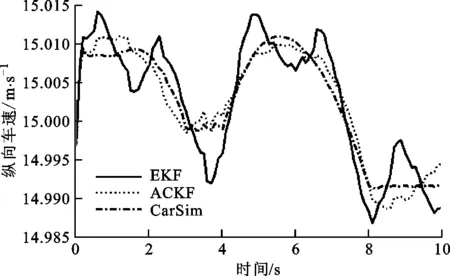

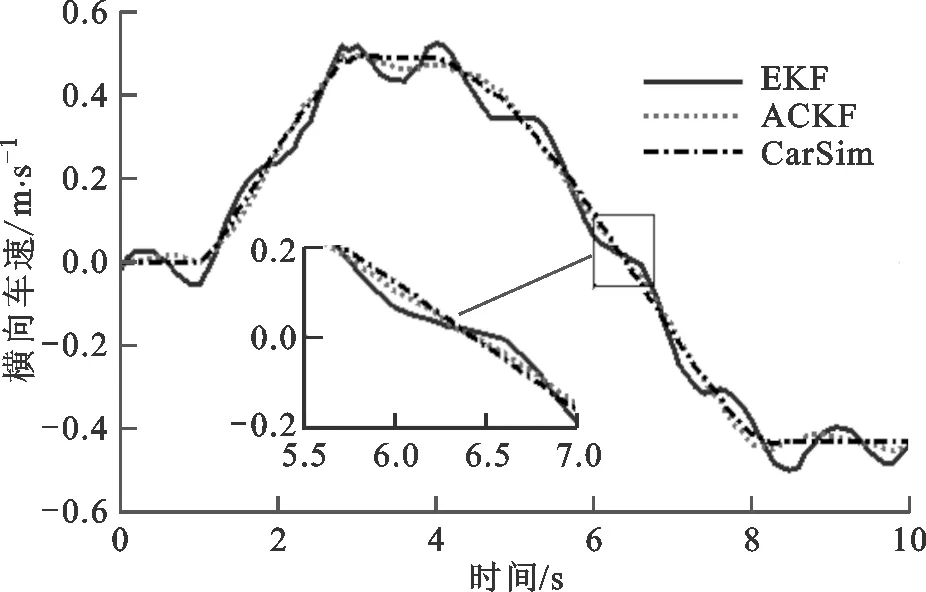

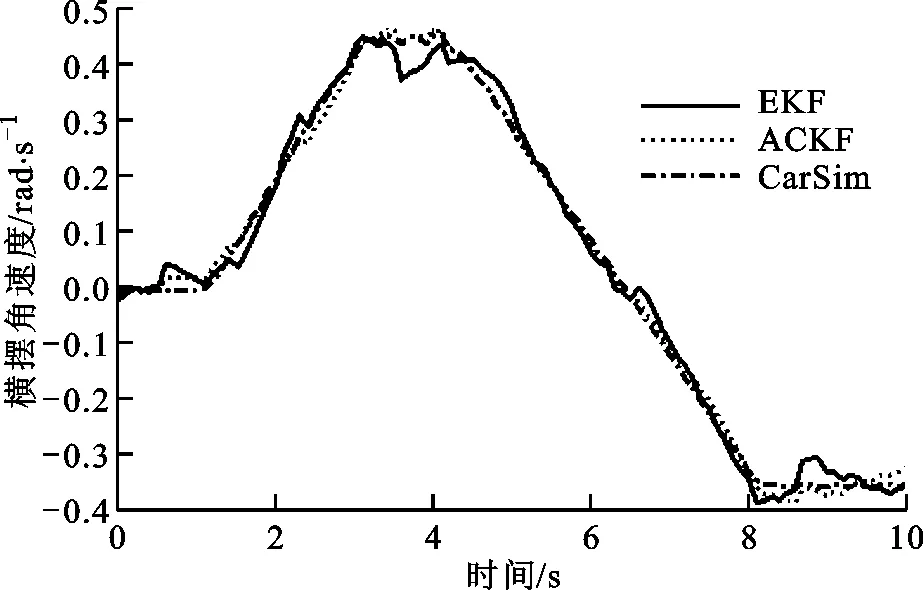

圖6所示為該工況下的縱向車速、橫向車速、橫擺角速度和質心側偏角估計結果對比。與縱向力估計情況一致,EKF和ACKF這2種濾波算法都能保持良好的車輛狀態跟蹤能力,根據局部放大圖的對比情況可知,ACKF的估計精度更好,從而驗證了本文所提估計方法的有效性。

圖7 Fishhook轉向工況下設定的方向盤轉角

(a)縱向力Fx1

(b)縱向力Fx2

(c)縱向力Fx3

(d)縱向力Fx4圖8 工況2縱向力估計結果

工況2下縱向力估計的對比結果如圖8所示。與工況1的仿真結果相同,EKF和ACKF仍能保持較好的縱向力估計效果。由于Fishhook工況下車輛的轉向更為劇烈,操縱情況更為復雜,此時縱向力估計結果中的噪聲波動相比工況1更為明顯,但與縱向力整體相比,這些波動相對而言是可以接受的,因此估計精度得到了保證。相比EKF,ACKF的估計效果更佳。

(a)縱向車速

(b)橫向車速

(c)橫擺角速度

(d)質心側偏角圖9 工況2車輛狀態估計結果

工況2下車輛狀態估計結果如圖9所示,可以看出:縱向車速的估計范圍保持在14.985~15.015 m/s之間,達到了很高的估計精度,且ACKF的波動更小,狀態跟蹤更為及時;同樣地,在橫向車速、橫擺角速度以及質心側偏角的估計結果中,EKF和ACKF都具有不錯的估計效果且ACKF的估計性能更優。對比圖6和圖9可以發現:相比工況1,在工況2的劇烈轉向下,車輛狀態估計結果的噪聲波動也略微增大,但都被抑制在一個較小的范圍內,說明本文所提的估計方法在更加復雜的行駛工況下仍能保持良好的實時估計能力。

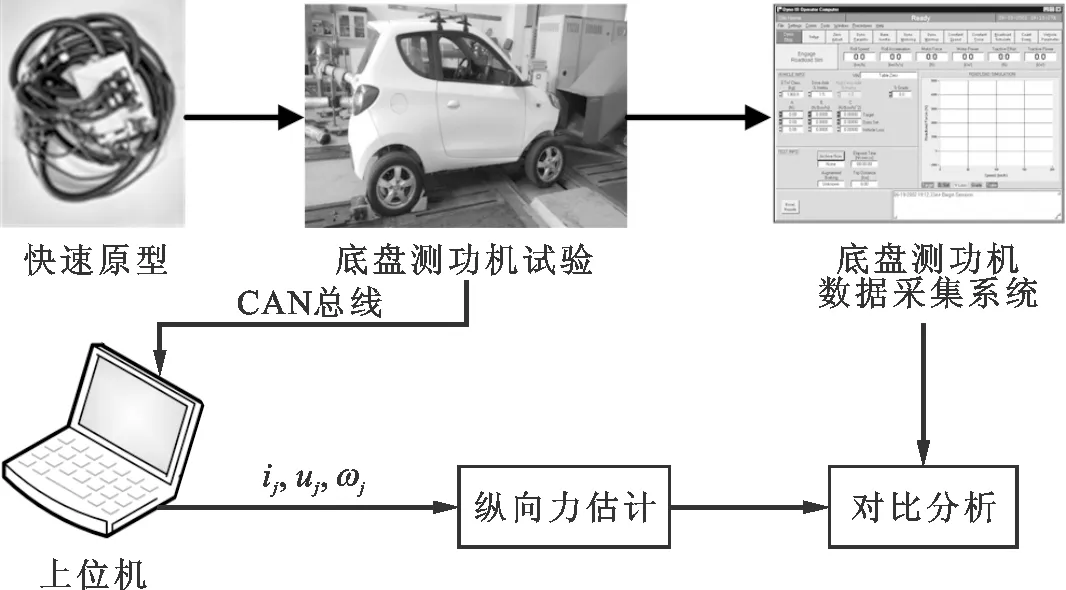

4 實車試驗

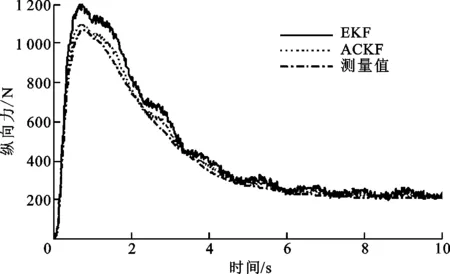

為了體現本文所提估計方法的實車應用效果,進行了實車試驗驗證。由于目前試驗車上尚未安裝六分力傳感器,無法直接獲取輪胎力,因此將臺架測試的試驗數據用于縱向力估計的驗證。圖10為底盤測功機臺架測試場景圖。試驗中,電動車被固定于底盤測功機臺架上,采用鼓風機模擬風阻,利用快速原型系統實現對車輛的控制,左右電機控制器的控制信號電壓設定為2.0 V,從而模擬車輛加速起步到勻速行駛的過程。同時,采用底盤測功機數據采集系統采集縱向力試驗數據,并通過CAN總線記錄于上位機。

圖10 底盤測功機臺架測試場景圖

縱向力估計的試驗驗證結果如圖11所示,可以看出:在車輛起步加速階段,輪胎縱向力急劇上升,變化率較大,此時對縱向力觀測器的跟蹤能力要求較高,對比可知,ACKF相比EKF的實時跟蹤能力更強;當車輛進入勻速運動階段,輪胎縱向力基本保持不變,此時ACKF和EKF的估計效果都十分良好,且ACKF優于EKF。圖11中輪胎的縱向力遠大于圖8中的縱向力,這是因為在試驗中,電機控制器的控制信號電壓被設定為2.0 V,而電機的最大控制信號電壓約為2.2 V。由于控制信號電壓的大小決定了電機的驅動功率大小,所以在臺架試驗時,車輛基本上是以其接近最大的驅動能力來完成加速過程。在加速過程中,只有一小部分縱向力用于克服風阻和滾動阻力,大部分縱向力用于滿足車輛的加速需求。但是,圖8中顯示的只是勻速行駛過程中的縱向力,這是臺架試驗中縱向力明顯偏大的原因。

圖11 縱向力試驗估計結果

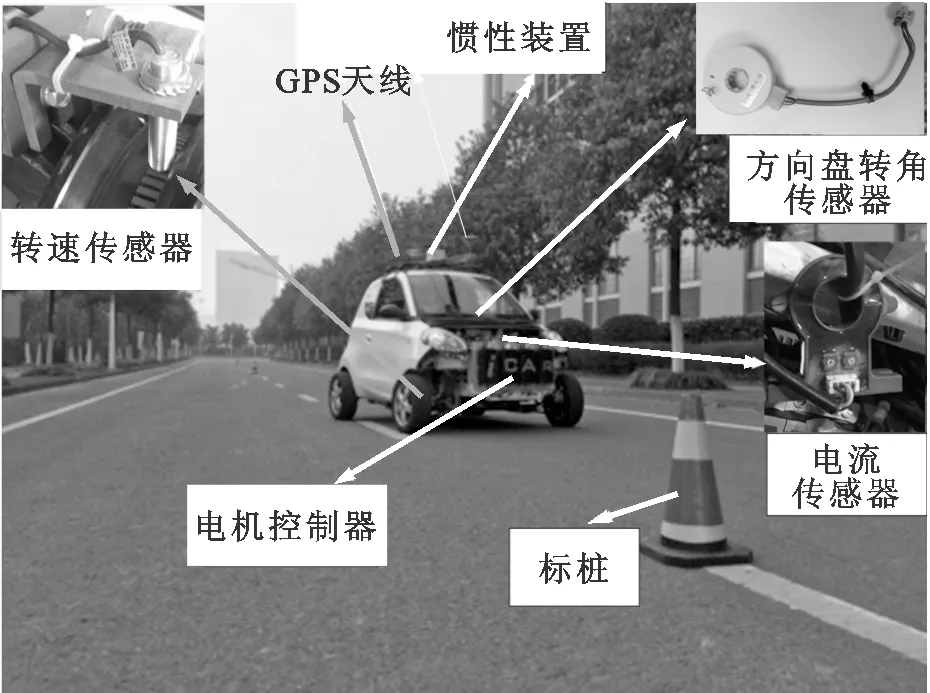

實車的道路試驗場景如圖12所示。試驗道路選取為一條校園中的平直瀝青路面,道路上每隔30 m放置一個標樁作為障礙物。試驗時,通過快速原型設定了電機控制器控制信號的最大值,即設定了最大車速。駕駛員將加速踏板開度踩到最大,車輛先加速到限定車速然后勻速行駛。這一過程中,車輛先直行,然后駕駛員通過轉動方向盤來完成避障操作。車上裝備有GPS和慣性導航裝置,用于車輛行駛狀態和車身姿態的采集,前輪轉角由方向盤轉角傳感器采集值轉化得到,輪轂電機的電流、電壓、轉速試驗數據也通過相應的傳感器采集而得。通過CAN總線并利用Vehicle SPY 3工具對車載傳感器數據進行記錄,并保存于筆記本電腦。

圖12 道路試驗場景

實車道路試驗過程中,ACKF和EKF都具有良好的估計性能,且ACKF的估計精度得到了進一步的提升,與仿真結果吻合。在縱向車速的估計圖(圖13a)中,相比EKF,ACKF的估計誤差和波動大大減小。在橫向車速、橫擺角速度和質心側偏角的估計圖(圖13b~d)中,ACKF和EKF都能在整體上對車輛狀態的變化趨勢進行表征,但EKF相比ACKF在誤差上略大,且存在一些滯后,整體上ACKF效果優于EKF。

為進一步定量化地體現對比效果,采用估計結果的誤差平均值來表征所提方法的估計精度,計算公式為

(28)

(a)縱向車速

(b)橫向車速

(c)橫擺角速度

式中:n為采樣常數;xi,1和xi,2分別為第i個采樣時刻利用EKF和ACKF得到的車輛估計參數;xi,a為第i個采樣時刻的車輛實際參數。采用EKF法估計所得的縱向力、縱向車速、橫向車速、橫擺角速度和質心側偏角的誤差平均值分別為5.326 5 N、0.376 6 m/s、0.019 1 m/s、0.018 2 rad/s、0.059 8°。采用ACKF方法估計所得的縱向力、縱向車速、橫向車速、橫擺角速度和質心側偏角的誤差平均值分別為2.809 9 N、0.122 6 m/s、0.003 1 m/s、0.004 9 rad/s、0.016 7°。計算可得,相比EKF,ACKF對于縱向力、縱向車速、橫向車速、橫擺角速度和質心側偏角的估計精度分別提升了1.32%、3.81%、10.06%、7.23%、11.70%,整體估計精度提升了6.82%,從而驗證了本文提出的ACKF方法的實車效果。

5 結 論

(1)將輪轂電機驅動電動汽車的電驅動特性應用到縱向力估計之中,建立了電驅動模型,利用電流、電壓和轉速的測量信息來估計縱向力,并結合輪胎的松弛長度設計縱向力觀測器。

(2)采用移動窗估計法調整測量噪聲的協方差矩陣,采用加權的方式設計了容積卡爾曼濾波,并用于縱向力和車輛行駛狀態觀測器的設計,提出了基于級聯觀測器的估計策略,利用縱向力觀測器的估計值作為車輛行駛狀態估計的偽量測輸入。

(3)進行了不同工況下的仿真試驗和實車試驗,結果表明,本文提出的估計方法在估計精度與實時性上都滿足實車應用需求。