海洋環境下固體發動機粘接界面損傷研究?

劉 磊 李高春 張利平 李金飛 宋佳明

(1.海軍航空大學岸防兵學院 煙臺 264001)(2.91515部隊 三亞 572016)

1 引言

對于貼壁澆注式固體發動機,其燃燒室主要由藥柱、襯層、絕熱層和殼體組成[1]。研究表明,殼體老化對發動機的力學性能影響不大,固體發動機的使用壽命主要取決于推進劑藥柱和推進劑/襯層粘接界面的老化與損傷狀況。推進劑/襯層粘接界面材料組分相比推進劑藥柱更加復雜,承受載荷的能力更弱。國外統計數據表明,失效的固體發動機中約三分之一是由界面脫粘造成的[2]。澆注后的固體發動機要先后經歷固化降溫、洞庫存儲、公路及鐵路運輸、海上值班等不同環境,在全壽命過程中持續受到熱應力、振動引起的交變應力或其他不同形式的載荷作用。從持續時間上看,洞庫存儲和海上值班是艦載/艇載固體發動機經歷的最主要的兩個過程。由于洞庫存儲對溫濕度條件控制良好,且發動機不受振動影響,此環境下發動機壽命較高;海上環境復雜,固體發動機持續受到海洋波浪影響,波浪引發的振動載荷遍歷固體發動機值班全過程,引起固體發動機裝藥損傷加劇,使用壽命顯著下降。在重力和振動載荷耦合作用下,立貯式固體發動機推進劑/襯層粘接界面在垂直方向上會產生持續的剪切應力。實際環境下的瞬時剪切應力不會對粘接界面造成破壞,但長期交變應力產生的疲勞損傷對發動機壽命具有重要影響。針對如何在實驗室條件下開展振動等效加速試驗的問題,國內外學者展開了研究,利用物理失效有關規律,對實驗室短時間加速環境與實際長時間使用環境進行等效,建立了一系列加速壽命公式。在固體發動機領域,部分國內研究者利用次數等效原則開展了推進劑和粘接試件的實驗室等效加速試驗,該方法是在保持振動量值不變的情況下,將振動頻率提高2至3 個數量級,以達到加速疲勞效果。利用該試驗方法可對界面損傷情況進行有意義的評估。

2 固體發動機使用環境影響

無論是進行粘接界面損傷性能分析,還是進行長壽命設計,都必須首先明確固體發動機的使用環境。在固體發動機全壽命過程中,產生載荷的環境可具體分為氣候環境、機械環境、電環境、人為環境等。從作用時間上看,溫度、濕度、重力、內部壓力等載荷作用于固體發動機的整個貯存期,在良好的技術防護及嚴格的管理條件下,碰撞、爆炸、紫外線輻射、靜電等因素可認為對固體發動機的性能不產生影響[3]。分析認為,影響固體發動機推進劑及粘接界面力學性能的主要外部環境因素為溫度、濕度、振動。

1)溫度的影響

溫度對推進劑和粘接界面的影響主要分為兩方面:一方面是加速老化,另一方面是溫度交替變化引起結構疲勞損傷、發動機壽命縮短。研究表明,倉庫溫度從25℃提高到30℃,發動機粘接界面貯存壽命降低近10年[4]。

2)濕度的影響

固體發動機通常需貯存在合理的濕度值范圍內,濕度過高會造成推進劑基體與顆粒的“脫濕”,濕度過低會造成推進劑過分干燥甚至產生裂紋。試驗表明,在溫濕雙因素影響條件下,濕度是影響固體發動機推進劑/襯層粘接界面扯離強度的最主要因素[5]。

3)振動的影響

振動主要發生在導彈運輸及海上值班情況下。其中,導彈在公路、鐵路上運輸時間較短,而海洋波浪引起的振動載荷每時每刻都在產生,因此振動的影響主要還是體現在長時間艦載或艇載值班上。

為了探究固體發動機在實際貯存條件下的性能變化,國內外學者以發動機使用環境監測為重點展開了研究。2002年,美國Micron Instruments公司設計了DBST 傳感器,實現了同時對正應力和溫度的測量。美國空軍將該傳感器埋置在全尺寸戰術導彈模擬發動機上,進行了時長近四年的健康實時監測,獲得了較為理想的效果[6]。Brouwer G R[7]將DBST 傳感器埋置在實驗室模擬發動機上,驗證了傳感器系統的安全性、穩定性和準確性。李寒冰[8]設計了一套固體發動機艦載環境下的無線監測系統,可實現對發射貯運箱內溫度、濕度的同步監測,具有功耗低、體積小、可靠性高等優點。

獲取實測載荷是研究使用環境下固體發動機性能變化的第一步,國內學者主要采用實驗室老化、損傷試驗與有限元仿真相結合的方法來探究發動機裝藥在實際服役環境下的壽命變化規律。實驗室條件下,主要通過啞鈴型試件和矩形扯離試件來分別測試實際固體發動機推進劑和粘接界面的性能狀況。如何通過試件的試驗規律來等效固體發動機裝藥的性能變化規律,是對固體發動機裝藥合理分析的重點。利用有限元軟件可以建立固體發動機全尺寸模型,通過將實測環境載荷數據作為邊界條件輸入到模型中,可以計算出裝藥應力、應變及位移等參數值,具有直觀、方便的優點。李金飛[9]以溫濕度和振動載荷為監測對象,依據部隊訓練值班任務開展了相關載荷監測試驗,獲得了聯裝艦載導彈上、下層貯運箱內導彈的有效數據,計算了發動機藥柱在實測溫度數據下的溫度場和應力場。劉海峰[10]以某戰術導彈固體發動機為研究對象,設計制造了小型模擬發動機和配套的狀態監測系統,對循環溫度下藥柱的變形進行了監測,并利用有限元方法對藥柱變形進行了理論分析,試驗與理論計算結果具有較好的一致性。張曉軍[11]開展了固體發動機推進劑/襯層粘接界面濕熱加速老化試驗,通過測量不同老化時間下的試件扯離強度,運用Eyring模型和Arrhenius模型,建立了界面濕熱老化模型,為常規貯存發動機的壽命預測提供了理論基礎。

3 振動等效加速試驗方法

固體發動機作為一種長壽命、可靠性較高的軍工產品,其在正常振動環境下的失效時間以年為單位,模擬正常海洋值班環境下的實驗室振動試驗需要較長的試驗周期、較高的費用和人力成本,有必要進行實驗室加速等效試驗。美國在1967 年首先定義了加速壽命試驗,加速壽命試驗是指在實驗室條件下,將測試件放置于超出正常工作應力的環境中,得到可靠的試驗數據,然后選擇合適的加速等效模型推算出實際環境下產品的可靠性相關參數。加速壽命試驗可以加快產品破壞,大幅減少試驗周期,節約大量成本,且選擇合理的加速模型能很好地得到對應實際環境下的損傷規律。

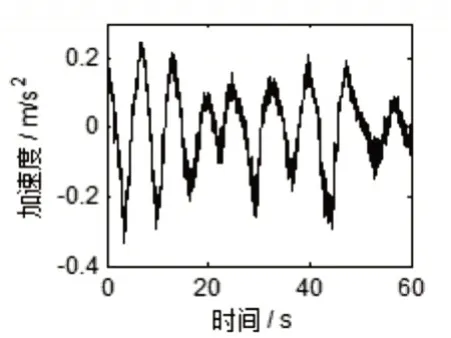

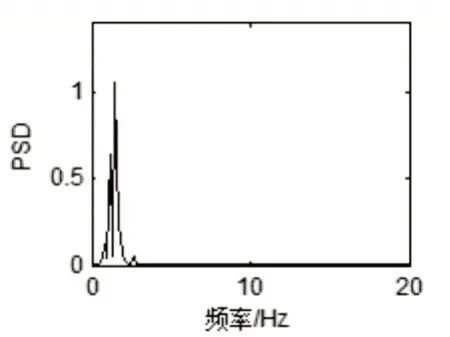

描述隨機振動過程的曲線可分為時域曲線和頻域曲線兩種,典型的時域曲線和頻域PSD曲線如圖1 和圖2 所示。時域下的振動幅值-時間曲線詳細刻畫了實際振動幅值在每一個時間點的準確量值以及振動幅值的變化趨勢;頻域下的功率譜密度(PSD)曲線可以描述隨機振動過程的統計特征,PSD 曲線的兩個主要特征參數是頻率和幅值,實驗室條件下也是以這兩個參數為變量開展加速等效試驗。

圖1 振動時域曲線

圖2 振動頻域PSD曲線

以實測的隨機振動響應時間歷程曲線作為原始依據,有兩種方法可以達到加速疲勞損傷的目的:

1)保持振動量值特性不變,改變隨機振動的頻率特性。

2)保持頻率特性不變,改變隨機振動的量值特性。

要通過振動加速試驗得到目標模型在實際振動環境下的疲勞壽命,正確的試驗統計模型是關鍵。等效加速試驗的關鍵在于求得縮短試驗時間的倍數,對于隨機振動疲勞損傷加速試驗,目前廣泛使用一種逆冪律模型[12]:

4 粘接界面破壞機理與損傷評估

4.1 粘接界面破壞機理

國外研究者首先給出了固體發動機裝藥累積損傷的概念:推進劑或粘合劑(襯層)由于暴露于給定的載荷而經歷的一定量的損壞。當推進劑或粘合劑承受新的載荷時,損傷效應會累積,直到總損傷達到材料失效的損傷極限值,材料產生破壞。固體發動機裝藥包括推進劑藥柱和推進劑/襯層粘接界面兩個部分,國外針對粘接界面破壞與與失效的研究在20 世紀中葉就已展開,JR K W B[13]對推進劑/襯層粘接系統失效行為進行了研究,通過定應力拉伸試驗,發現在25℃時粘接系統的對數平均拉應力與對數時間呈極好的線性關系;對民兵Ⅱ導彈二級助推器5 年全歷程表進行分析,發現發動機粘接界面的失效在很大程度上取決于運輸和導彈處理過程中產生的瞬態應力。HASKA S B[14]對未老化和發生老化的裝藥進行了有限元分析,分別進行了點火加壓分析、熱循環分析和蓄熱分析,結果表明,隨著推進劑老化,襯層/絕熱層粘接界面處的粘接應力值顯著增加。在確定固體發動機壽命時,自由襟翼端的襯層/絕熱層界面是發動機失效的關鍵區域。ACKLEY A W[15]通過對推進劑/襯層粘接試件進行拉伸和剝離測試,發現兩種方式下界面附近推進劑內的失效始終是粘彈性的,從失效位置和失效模式兩方面證明了推進劑內聚強度是是粘接系統強度的限制因素。

近年來,國內開始注重從宏、細觀兩種尺度對粘接界面破壞進行研究。從宏觀角度看,目前粘接界面破壞研究的試驗方法分為單純拉伸方法、剝離方法、多角度拉伸方法、數字散斑相關方法四種。

1)單純拉伸方法

采用單純拉伸方法時,直接對粘接試件進行單向拉伸試驗,通常按照航天標準QJ 2038.1A-2004制作含有預制脫粘的標準扯離試件。試驗時,以預設的拉伸速率勻速拉伸,通常預設速率為5mm/min。一般使用普通相機記錄拉伸破壞過程,以便進一步分析破壞機理。

2)剝離方法

剝離試驗分為T 型剝離試驗和彈性體-復合材料剝離試驗[14]。T 型剝離試驗用于測試粘合劑的相對剝離強度,彈性體-復合材料剝離試驗主要用于測試粘接界面的的失效類型。測試推進劑/襯層粘接界面失效時,剝離力施加在襯層材料上,通常以50mm/min的速度進行剝離測試。

3)多角度拉伸方法

相比單純拉伸方法,多角度拉伸方法可以不局限于僅對試件施加界面法向力。邱欣[16]設計了適用于粘接試件的多角度拉伸夾具,可實現粘接試件在5個不同角度的拉伸。

4)數字散斑相關方法[17]

數字散斑相關方法首先在粘接試件表面制作人工散斑,采用數碼相機記錄試件拉伸過程,在記錄的圖像上生成網格點,通過編制程序對圖像進行處理,可以獲得定量化的應變結果。

細觀研究主要是在拉伸試驗時結合CCD 光學顯微鏡或掃描電鏡(SEM)進行觀察和分析。為保證相機記錄圖像的質量,通常要制作微型非標準粘接試件。楊明[18]通過對細觀圖像進行分析,發現推進劑/襯層粘接界面應力-應變曲線呈現的非線性與細觀破壞過程緊密相關,細觀層面上的顆粒脫濕和界面脫粘現象的發展導致宏觀層面上粘接界面力學性能的變化,最終發生界面破壞。

4.2 粘接界面損傷評估

4.2.1 疲勞損傷S-N曲線

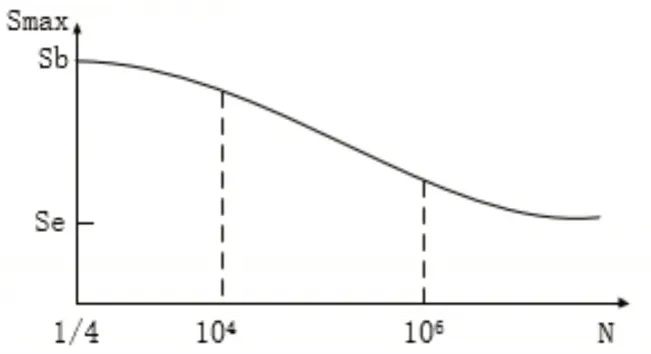

固體發動機的推進劑和襯層作為復合材料,其疲勞損傷是一個復雜的研究課題,國內外對發動機疲勞損傷及累積損傷已有近60 年的研究歷史。材料的疲勞性能,通常用應力σ 與到疲勞破壞次數N之間的關系描述,這種關系曲線又稱材料的S-N曲線。S-N 曲線首先應用于金屬材料領域,以在一定循環作用次數N 下不產生破壞的最大應力σN表示,典型的S-N 曲線如圖3 所示。大量試驗表明,疲勞壽命曲線的斜率并非恒定,用來描述S-N曲線的經驗公式有多種,其中最常用的兩組公式為指數公式和冪函數公式。

圖3 典型的S-N曲線

指數函數公式:

冪函數公式:

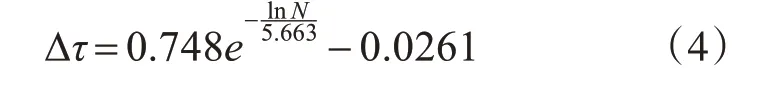

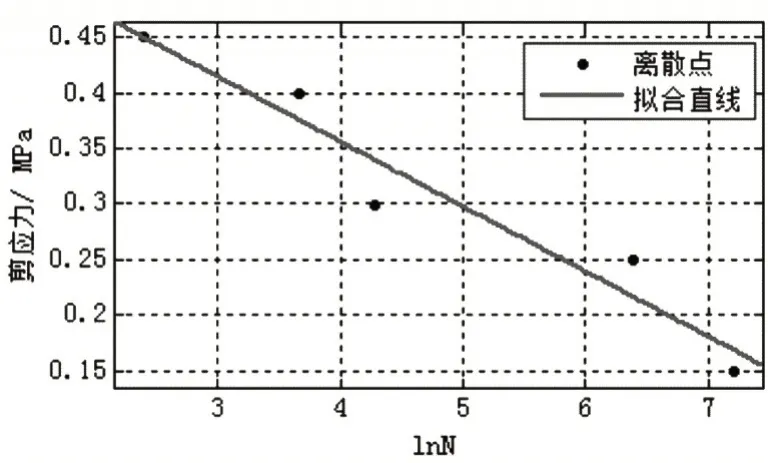

復合材料組成成分種類較多、結構復雜,其疲勞損傷演化規律呈現明顯的非線性。吳曠懷[19]以瀝青混合料為研究對象開展了彎曲疲勞試驗,通過擬合疲勞損傷與循環次數比的關系曲線,建立了非線性疲勞損傷模型,曲凱[20]將此模型應用到固體發動機領域,設計了六個不同應力幅值下的粘接界面疲勞破壞試驗,擬合出固體發動機推進劑/襯層界面的S-N曲線計算公式:

曲線如圖4所示。

4.2.2 疲勞損傷評估方法

振動疲勞損傷評估是振動疲勞壽命預估的前提,振動疲勞損傷評估方法可分為時域法和頻域法兩種。時域法進行損傷評估時,通常要先通過試驗或計算機仿真獲得結構危險點處的應力或應變響應,然后通過循環計數法進行循環計數處理,最后利用材料的S-N 曲線和疲勞累積損傷理論進行損傷評估。目前已經提出了多種循環計數方法,在ASTM 標準E1049-85 中重點介紹了6 種方法,目前比較常用的方法是雨流計數法。常見的疲勞累積損傷模型有Corten-Dolan 模型、Miner 線性累積損傷模型、P-M 準則和Shah 模型等。頻域法首先要獲得結構的響應功率譜密度函數PSD,然后轉化為應力幅值概率密度函數,最后利用頻域法中的隨機振動疲勞模型來評估振動損傷。常見的基于功率譜密度函數的振動疲勞模型包括Rice模型、Bendat模型和Dirlik模型等。

圖4 推進劑/襯層粘接界面的S-N曲線

振動疲勞損傷評估的時域法通常使用雨流計數法和Miner 線性累積疲勞損傷理論來評估損傷,具有直接、相對準確的優點。但是在實測振動數據時需要較高的采集頻率,一定時間內產生的數據量龐大,記錄和處理都很復雜。對于固體發動機這種長壽命產品,很難做到實際海洋值班環境下長時間數據存儲,如果用短時監測數據代替長時間數據,多種偶然性因素可能會對損傷評估的準確性造成影響。文獻[20]利用時域法對固體發動機粘接界面振動疲勞損傷進行了評估,指出在給定的艦載條件下,交變剪應力一年引起的壽命損傷為8.62%。相比時域法,頻域法計算量大大減小,通過概率密度函數就能描述應力的幅值或峰值信息,但是誤差相對較大。目前,針對振動疲勞損傷的評估方法主要使用頻域法,不少研究認為高斯平穩寬帶隨機過程Dirlik經驗公式適應性更強。

5 結語

當前,國內外針對固體發動機在海洋值班環境下的損傷研究取得了一定成果,已經對艦載固體發動機的溫度和振動進行了長時間監測,并基于實測數據計算了固體發動機的損傷,但對艇載固體發動機所受的海洋載荷情況并不明確,對立貯式的大型固體發動機長時間值班下的界面損傷分布研究較少。進行實驗室等效加速試驗時,提高功率譜密度幅值法使用的逆冪律模型通常應用于電子元器件和機械部件,復合材料損傷機理與上述部件不同,推進劑和粘接試件是否具有同等規律尚待研究。如何設計合理的推進劑/襯層粘接界面振動等效加速方案,探索固體發動機界面損傷分布規律,對海洋環境下長期值班的艦載/艇載固體發動機進行損傷評估,是亟待解決的一個問題。