汽車輪轂電機試驗臺的設計與調試分析

郅云杰

摘 要:在可持續發展戰略被大力引導和提倡的今天,安全、節能、環保的產品備受矚目,本文將要研究的就是能源高效多元化的電動汽車;輪轂電機驅動系統作為電動汽車的主要部件之一,通過對輪轂電動驅動系統試驗臺的設計可以減少研發周期,降低研發成本,提高市場效率,輪轂電機驅動系統試驗臺的開發設計具有重大的意義。

關鍵詞:輪轂電機;試驗臺1.系統模塊與硬件設計

1 輪轂電機的結構

輪轂電機主要由外轉子和內定子兩部分組成,外轉子上邊N與S極永磁體交替分布,內定子由法蘭盤、電機軸、位置傳感器及硅鋼片疊壓而成。電機軸內部中空,供電機繞組穿越其中,電機軸與汽車車架連接。定子齒槽中均布電機三相繞組,在驅動系統作用下持續供電給三相繞組從而形成磁場,使外轉子轉動,外轉子與輪輞相連接,來實現車輪的旋轉功能。

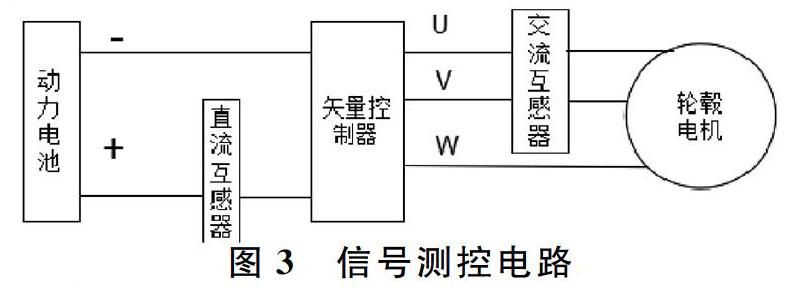

1.1 試驗臺接口模塊劃分

a、冷卻系統模塊,試驗臺在頻繁啟動和負載試驗時,會產生大量的熱能,為了保證試驗臺的穩定運行,冷卻系統就扮演了重要角色,通過水管的流動,將多余熱量帶走。

b、機械系統模塊,我們選用相關的傳感器來檢測輪轂電機的轉矩轉速,從而來評估輪轂電機的性能,試驗臺負責提供相應的負載,模擬汽車的動態特性。各個不部件間采用聯軸器進行傳遞,但是因為軸間距較長,引入軸承座支架。

c、電路系統模塊,主要由電路部分,測量部分,制動電路組成。

d、通信系統模塊,用來采集、顯示、儲存、打印試驗臺的數據。

試驗臺總體布置圖如圖1所示。

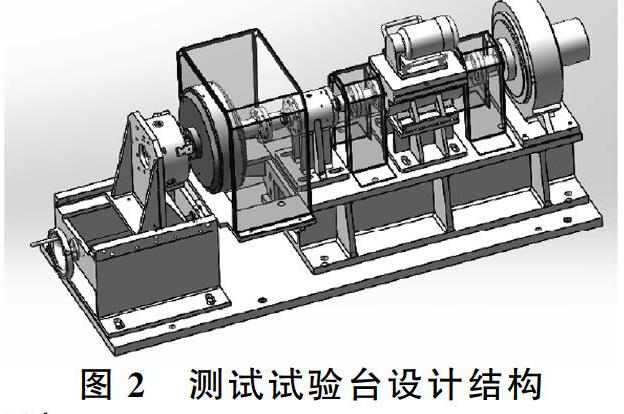

1.2 試驗臺關鍵部件與機械結構設計

本文設計的試驗臺涉及到的關鍵部件有扭矩測量儀、速度功率測量的傳感器、冷卻水塔、直流電功率的檢測裝置以及動力電池等。

試驗臺的設計應該遵循一下設計原則:臺架本身要有足夠的剛度和強度;臺架外觀要設計保護罩以保護操作人員;機械傳動要保證平穩可靠,傳動精度要高;臺架要方便拆裝。本文設計的試驗臺底板與支架選用的Q235,板厚不大于16mm,屈服強度235MPa左右,具有良好的綜合性能,設計原則是保證高同軸度。圖2為試驗臺設計。

2 控制系統

2.1 電氣系統設計

a、琴臺柜電氣設計

琴臺柜是試驗臺控制信號的發出裝置,也是臺架測試時信號采集與處理的控制臺。琴臺柜的主電路主要是對扭矩傳感器的正反轉控制以及對磁粉控制器的勵磁調節,要具有外圍電路的保護功能以及試驗臺開關指示燈等。

b、控制臺的電路設計

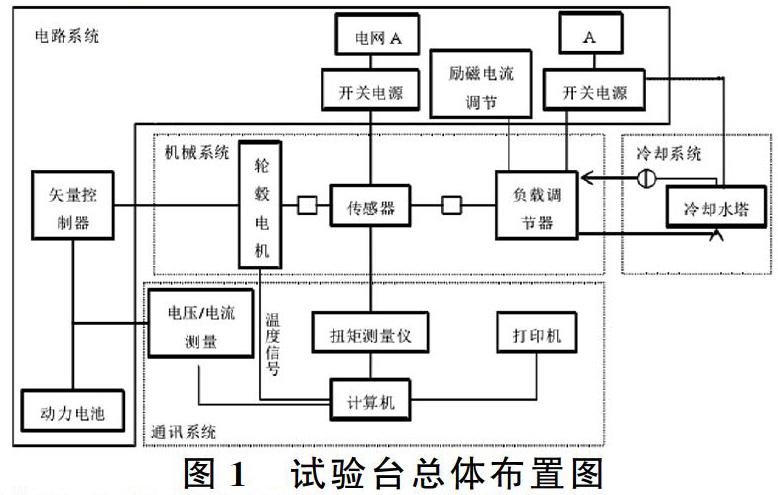

試驗臺的驅動系統是從動力電池上獲取的電能,然后電源與驅動系統中的矢量控制器連接,矢量控制器的兩條電路接口分別給電動汽車的腳踏開關與電機的三相電。

c、信號測控電路

信號測控電路是通過電流互感器來檢測直流電與輪轂交流電的,再通過軟件計算功率與效率。檢測方法如圖3。

3 試驗臺調試

3.1 試驗臺的調試

a、機械系統調試,主要是指機械系統的定位安裝,是各個部位的自由度合理,保證系統的平穩運行。

b、電路調試,確保電路系統能夠滿足要求可靠運行。

c、通信系統調試,滿足對通信數據的采集并達到開發平臺對試驗臺數據的處理與顯示功能。

d、冷卻系統調試,檢驗試驗臺與冷卻塔接口的流量,對流量和溫度進行調節。

3.2 試驗臺的運行

將試驗臺的臺體安裝好,然后進行測試系統電柜的安裝于測試,電柜部分主要是琴臺柜安裝,接線電路主要有扭矩顯示儀、扭矩傳感器、磁粉控制器、供電插排、主機、接線柱、水泵開關等。然后是設計好動力電池架的擺放與安裝,為了滿足輪轂電機的不同需求,設計采用47V與72V兩種電壓的供電,動力電池采用AC-DC的充電電池。最后是進行轉矩測試與驅動系統的加載測試。轉矩測試是為了調試試驗臺并檢測負載能力。

4 結論

本文設計了汽車輪轂電機試驗臺用于檢測電機驅動系統的性能,并且試驗了電機驅動系統在添加負載時的設計方案以及試驗臺控制電路的設計。隨著我國人口數量的不斷增加,汽車需求量的不斷增大,電動驅動系統作為減少環境污染的新型能源而備受矚目,試驗臺的研制也更加重要了,試驗臺不僅可以對裝車前輪轂電機驅動系統進行測試,還可以降低直接用車的風險。

參考文獻

[1]劉書鋒.電動綜合臺架的設計與研究[D].同濟大學,2009.

[2]李鑫,彭健,賈長偉,趙雯.汽車負載虛擬加載系統設計[J].計算機測量與控制,2015.

[3]李信梅.基于磁阻轉矩的高功率密度永磁輪轂電機的設計研究[D].哈爾濱工業大學,2008.

[4]李曉光.公交客車純電動動力性能分析與電驅動系統設計[D].中南大學,2006.