多元醇酯基航空發動機潤滑油高溫抗氧劑的研制

唐紅金,梁宇翔,尹開吉,賀景堅,劉輝

(中國石化石油化工科學研究院,北京 100083)

0 引言

航空發動機匯集國家頂尖科技、電子信息、先進材料、高端制造高精尖技術于一體,最能體現一個國家的工業基礎、科技水平和國防實力,是國家綜合實力的有力象征,是“國之重器”,被譽為現代工業“皇冠上的明珠”。2015年5月8日國務院印發“中國制造2025”計劃,提出十大重點工程,其中排名第三的即為航空航天裝備。“計劃”要求加快大型飛機研制,適時啟動寬體客機研制,鼓勵國際合作研制重型直升機;推進干支線飛機、直升機、無人機和通用飛機產業化。突破高推重比、先進渦槳(軸)發動機及大涵道比渦扇發動機技術,建立發動機自主發展工業體系。開發先進機載設備及系統,形成自主完整的航空產業鏈。航空發動機是飛機的“心臟”,飛機的飛行速度、飛行高度、航程、載重量和機動作戰能力,在很大程度上取決于航空發動機的發展[1-4]。2016年8月28日,中國航空發動機集團公司成立,該公司是從富國強軍戰略高度出發,推進航空工業體制改革,建設航空強國。建設航空強國離不開自主研制的“國之重器”——航空發動機,強大的航空發動機離不開必備的配套潤滑材料——高性能燃氣渦輪風扇航空發動機潤滑油[3-5]。

航空發動機潤滑油主要用于航空發動機主軸承和傳動裝置的齒輪等摩擦部件的潤滑和冷卻,對發動機起到潤滑、冷卻、防銹、清潔和密封等多重作用,是影響航空發動機性能、保證發動機工作可靠性和壽命的關鍵材料之一,被形容為航空發動機的“血液”,保障飛機發動機在高速高溫條件下安全、穩定的長時間續航能力。先進的航空潤滑油可使發動機在苛刻的條件下持久穩定地工作,提高機械效率并保持發動機正常運轉,減少發動機故障,節約能源和減少材料消耗,提高綜合經濟效益[4-8]。高性能高溫抗氧劑為高性能航空潤滑油的高溫抗氧性能提供支撐,當航空發動機潤滑油在高溫下運行,高性能高溫抗氧劑能夠有效阻止或緩解多元醇酯基礎油分子發生氧化、熱裂解、降解、聚合等一系列化學反應,有效減緩油泥、漆膜、焦炭等沉積物生成,提高航空發動機油綜合潤滑性能和使用壽命,為航空發動機的安全高速平穩運轉提供保障[5-8]。因此,進行高性能高溫芳胺偶合抗氧劑合成探索研究,從而增強航空潤滑油高溫抗腐蝕、抗氧化、抗沉積性能,確保航空潤滑油綜合潤滑性能。

1 研發思路

關于酯基潤滑油基礎油的氧化機理,普遍認為與H.H.謝苗諾夫所提出的烴類化合物的鏈式氧化反應理論相同。潤滑油的氧化屬于自動氧化過程的鏈式反應,通過游離的自由基來實現鏈的引發與生長。

芳胺抗氧劑是高效的自由基終止劑,其高溫抗氧化性能優異,控制油品黏度增長的能力和高溫抗氧化性能突出,一直用做標準型酯基航空潤滑油的主抗氧劑。

隨著航空工業的發展,航空發動機內部前渦輪溫度已經超過1800 ℃,航空渦輪噴氣發動機內部的發動機潤滑油主體工作溫度達到220 ℃,常規芳胺單體抗氧劑及其復合抗氧劑已經不能滿足第四代航空發動機、第五代戰斗機的高溫潤滑要求,因此進行了高性能新型芳胺低聚物抗氧劑合成探索研究。

2 實驗部分

2.1 抗氧劑合成流程

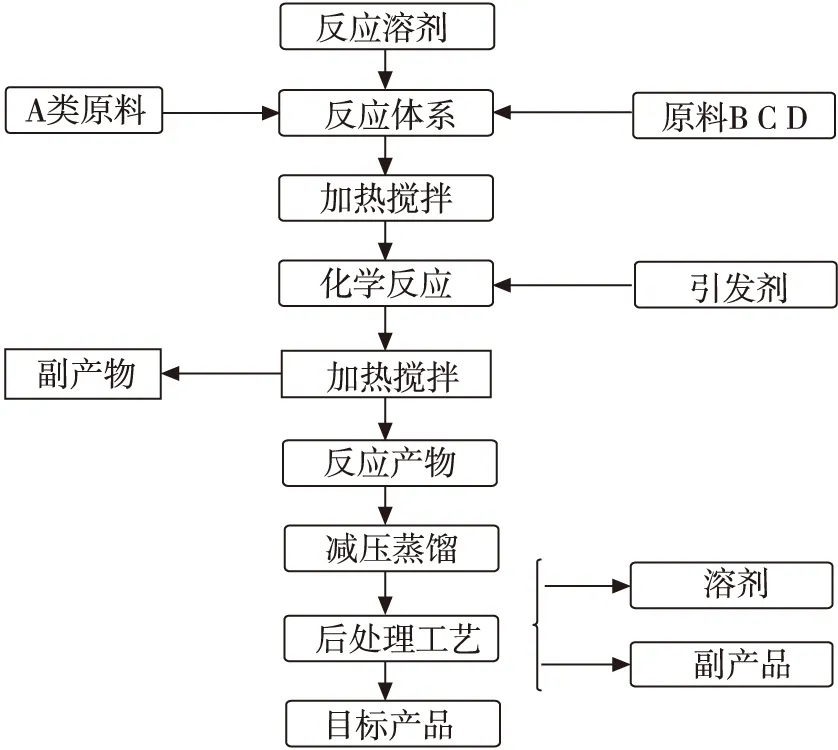

將特定比例的N-烷基苯基-1-萘胺A以及3種烷基化二苯胺反應原料B、C、D加入到特定溶劑油多元醇酯中,在不高于180 ℃的特定工藝參數條件下,反應原料經引發劑的引發作用,發生化學反應,時間為6~10 h,合成產物經過系列特定工藝后處理精制后,得到目標反應產物。高性能芳胺抗氧劑合成試驗操作流程見圖1。

圖1 合成工藝操作流程

2.2 化學分析表征

紅外光譜分析采用Nicolet560型傅立葉變換紅外光譜儀,分辨率為4 cm-1,測定范圍400~4000 cm-1,掃描次數16次,掃描速度0.63次/秒。

2.3 性能評定方法

(1)差熱掃描評定法(DSC)。DSC是采用程序升溫法,在常溫常壓下,通過檢測加熱過程中測試樣品與參比物的功率差或溫度差與溫度關系來反映油品起始氧化溫度(TIOT)。

(2)高壓差示掃描評定法(PDSC)。PDSC是在高溫與氧壓條件下,將油品快速均勻升溫到某一特定溫度,熱氧化作用迅速消耗潤滑油中的抗氧劑,待抗氧劑消耗完畢,基礎油迅速氧化、降解,放出大量熱量,繪制出包含待測潤滑油起始氧化時間、氧化放熱峰頂時間熱焓變化信息的熱譜圖,起始氧化時間即為氧化誘導期(tOIT)。恒溫法測定油品氧化誘導期(tOIT):在一定壓力的氧氣氣氛中,使油品溫度快速升至某一設定溫度并保持恒定,測定自恒溫開始至氧化放熱峰出現為止的時間。

(3)斜板結焦法。斜板結焦法用于測定潤滑油高溫結焦傾向。采用標準為 FED-STD-791B, Method 3462。此標準方法已經于1986年頒布的FED-STD-791C標準中取消,但仍可采用此方法來進行潤滑油添加劑及潤滑油配方的初步篩選試驗。

(4)旋轉氧彈法(RBOT)。采用XDI智能旋轉氧彈試驗測定儀,試驗方法為SH/T 0193-2008。當達到規定的壓力降時,記錄的氧彈旋轉時間即為潤滑油的氧化安定性。

(5)腐蝕與氧化安定性(OCS)。評價方法為油樣在一定溫度及金屬試片催化作用下,同時通定量干燥空氣流,在規定的時間內進行試驗,并根據試驗前后樣品運動黏度和酸值的變化、試片的外觀和質量變化判斷樣品氧化安定性和腐蝕性優劣。采用方法標準為SAE AS5780B和MIL-PRF 23699G指定方法FED-STD-791-5308[9],GJB 1263-91《航空渦輪發動機用合成潤滑油》指定方法標準為GJB 563-88《輕質航空潤滑油腐蝕和氧化安定性測定法》[10-11]。

(6)熱穩定性與腐蝕性試驗(TSC)。航空渦輪發動機潤滑油的熱安定性與腐蝕性測定方法[8]是使航空潤滑油在無氧高真空、高溫、金屬試驗片催化條件下進行氧化作用。試驗后,測定潤滑油運動黏度、酸值,并觀察其外觀,稱量鋼片并用顯微鏡觀察由于腐蝕所產生的變化。以油總酸值變化、40 ℃運動黏度變化率以及金屬試驗片點位面積質量變化來表征航空潤滑油熱穩定性與腐蝕性性能的關鍵性指標。FED-STD-791, Method 3411[12]是SAE AS5780B和MIL-PRF 23699G指定評價方法。試驗溫度274 ℃,試驗時間96 h。

3 化合物分析與表征

反應原料以及反應產物的紅外譜圖表征見圖2。

圖2 反應原料及產物紅外譜圖

4 抗氧化性能評定

4.1 DSC/PDSC抗氧化性能評定

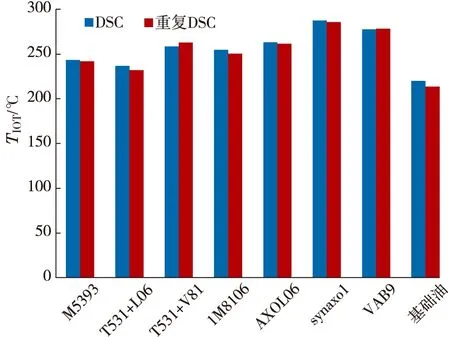

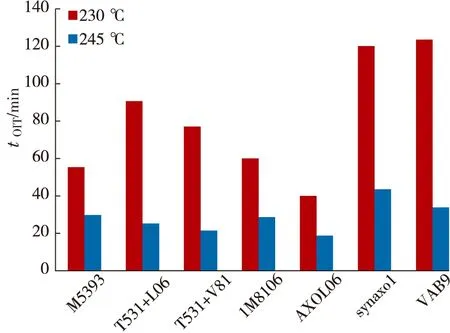

將試驗合成抗氧劑synaxo1與常規高效復合抗氧劑M5393、T531+L06、T531+V81、1M8106、高溫單體抗氧劑AXOL06、國外高性能抗氧劑VAB9以相同質量分數分別調合到同種基礎油中,得到相應的潤滑油樣品,對這些樣品依次進行DSC對比試驗,測試樣品的起始氧化溫度(TIOT);并對這些樣品進行PDSC對比試驗,測試樣品的氧化誘導期(tOIT),從而考察不同抗氧劑的抗氧化性能。

DSC(TIOT)試驗條件:在空氣條件下進行,程序升溫速度10 ℃/min;試驗儀器型號SDT Q600;試驗方法為DSC 熱流法。

PDSC(tOIT)試驗條件:在氧壓為505 kPa進行,程序升溫速度50 ℃/min;試驗溫度245 ℃;試驗儀器型號SDT Q600 ;試驗方法為DSC 熱流法。

試驗潤滑油樣品基礎油為多元醇酯A,三甲酚磷酸酯(TCP)添加質量分數為1%,甲基苯三唑添加質量分數為0.05%。

從DSC/PDSC抗氧化性能對比可知,抗氧劑synaxo1 和VAB9較基礎油、單體抗氧劑、復合抗氧劑表現出更好的DSC/PDSC性能,其氧化起始溫度更高,高溫下氧化誘導期更長,體現很好的抗氧化性能;抗氧劑synaxo1 和VAB9高溫抗氧化性能基本相當,抗氧劑synaxo1氧化誘導期具備明顯優勢。試驗結果如圖3、圖4所示。

圖3 DSC常壓氧化裂解溫度

圖4 PDSC氧化誘導期

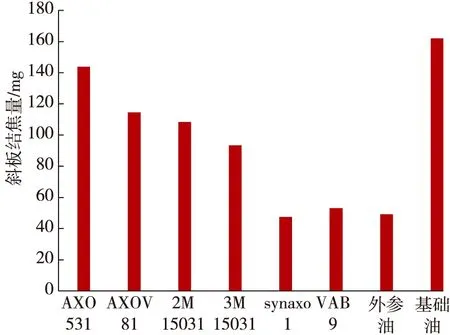

4.2 斜板模擬結焦試驗

將合成抗氧劑synaxo1,常規高效復合抗氧劑2M15031、3M15031,高溫單體抗氧劑AXO531、AXOV81,國外高性能抗氧劑VAB9以相同質量分數分別調合到同種基礎油中,得到相應的潤滑油樣品,并對這些樣品進行斜板模擬結焦試驗,從而考察不同抗氧劑的抗氧化性能,試驗結果見圖5。

圖5 斜板模擬結焦量

從斜板模擬結焦量數據圖對比可知,由抗氧劑synaxo1、VAB9分別調制而成的潤滑油樣以及國外參考油比基礎油以及單體抗氧劑、復合抗氧劑調制而成的潤滑油表現出更好的高溫抗結焦性能,結焦量更少,體現出更好的高溫抗氧化、抗結焦性能;抗氧劑synaxo1 和VAB9高溫抗氧化性能基本相當,抗氧劑synaxo1高溫抗結焦方面具備一定優勢。

4.3 旋轉氧彈法評定結果

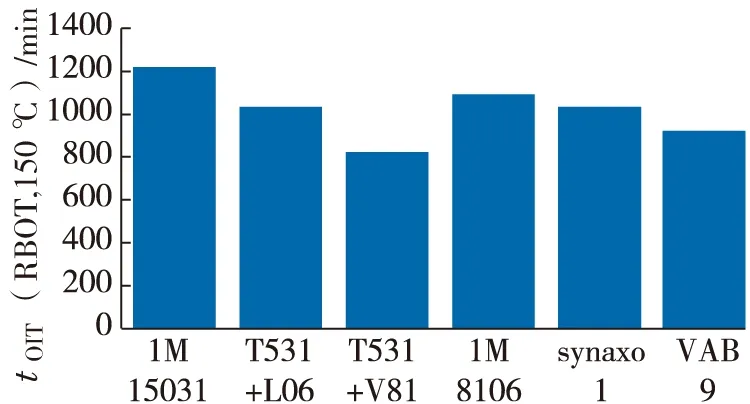

將合成抗氧劑synaxo1與常規高效復合抗氧劑1M15031、T531+L06、T531+V81、1M8106、國外高性能抗氧劑VAB9分別進行RBOT性能對比試驗,結果如圖6所示。旋轉氧彈法條件:氧氣壓力620 kPa,氧彈放在150 ℃油浴中,與水平面成30°角,以100 r/min軸向旋轉。

圖6 旋轉氧彈法測定的氧化誘導期

測試結果表明,在150 ℃的低中溫銅線圈催化氧化條件下,合成抗氧劑synaxo1與國外高性能抗氧劑VAB9能夠與常規高效復合抗氧劑1M15031、T531+L06、T531+V81、1M8106表現出同等抗氧化性能和抗氧化靈敏性,表明合成抗氧劑在150 ℃含水含氧環境中亦呈現出非常好的抗氧化性能。

4.4 腐蝕性與氧化安定性評定結果

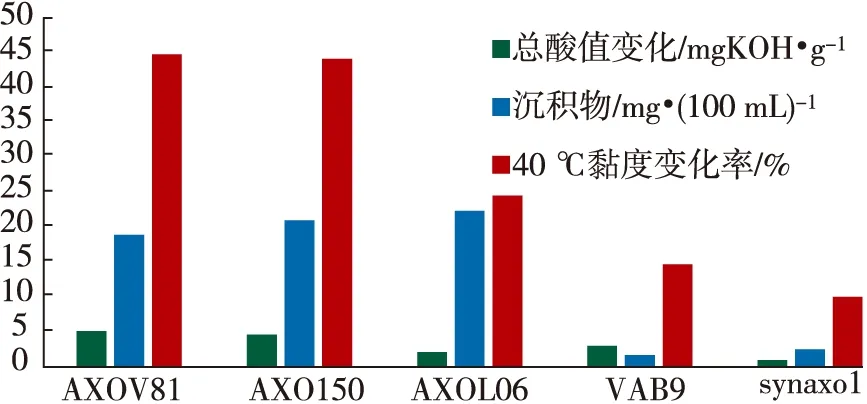

根據MIL-PRF-23699F[14]、MIL-PRF-23699G[15]規范、SAE AS5780A[16]、SAE AS5780B[17]規范要求,采用指定的方法標準FED-STD-791-5308方法《低黏度潤滑油的腐蝕與氧化安定性性能測試(金屬方片法)》進行腐蝕與氧化安定性評定。考察指標為氧化前后潤滑油25 ℃總酸值變化(ΔTAN,mgKOH/g);40 ℃黏度變化率(40 ℃ΔViscosity,%);100 mL油樣所形成的沉積物質量(Deposit,mg/100 mL),各金屬試片單位面積的質量變化(mg/cm2)。

(1)與抗氧劑單體性能對比試驗。將合成抗氧劑synaxo1與常規抗氧劑單體AXOV81、AXO150、AXOL06、AXO531、VAB9以相同質量分數分別調合到同種基礎油中,得到相應的潤滑油樣品,并對這些樣品進行204 ℃腐蝕性與氧化安定性對比試驗,從而考察不同抗氧劑的抗氧化性能,結果見圖7。

圖7 204 ℃腐蝕性與氧化安定性數據

(2)高溫下的抗氧化性能對比試驗。將合成抗氧劑synaxo1與高性能抗氧劑VAB9進行218 ℃腐蝕與氧化安定性對比試驗,并對所得腐蝕性與氧化安定性評定數據作圖,見圖8。

圖8 218 ℃和235 ℃腐蝕性與氧化安定性數據

由圖7和圖8腐蝕與氧化安定性評定數據可知,合成抗氧劑synaxo1高溫抗氧化性能優異,顯著提高了酯類潤滑油的高溫腐蝕與氧化安定性,滿足了航空潤滑油SAE AS5780B 和 MIL-PRF-23699G對高性能型航空潤滑油高溫腐蝕與氧化安定性性能要求。

4.5 熱穩定性與腐蝕性試驗(TSC)

根據SAE AS5780B和MIL-PRF 23699G指定評價方法FED-STD-791, Method 3411[12]對由自主合成抗氧劑synaxo1、國外抗氧劑VAB9、復合抗氧劑V81+T531分別調制而成航空潤滑油樣品進行TSC試驗,試驗溫度274 ℃,試驗時間96 h。通過測定潤滑油品在試驗前后總酸值變化、40 ℃運動黏度變化率以及金屬試驗片點位面積質量變化來表征航空潤滑油熱穩定性與腐蝕性性能的優劣。所得試驗數據見圖9。

圖9 274 ℃不同抗氧劑油品的熱穩定性與腐蝕性數據

由圖9熱穩定性與腐蝕性試驗評定數據可知,合成抗氧劑synaxo1調制的潤滑油品在試驗前后總酸值變化、40 ℃運動黏度變化率以及金屬試驗片點位面積質量變化指標占有顯著優勢,顯著提高了酯類潤滑油的熱穩定性與腐蝕性性能,滿足了航空潤滑油SAE AS5780B 和 MIL-PRF-23699G對高性能型航空潤滑油熱穩定性與腐蝕性指標要求,合成抗氧劑synaxo1具有優異的高溫熱穩定性與腐蝕性。綜上所述,自主研制的抗氧劑是一種綜合性能優異的多元醇酯基高性能航空潤滑油高溫抗氧劑。

5 結論

(1)研究開發了高性能抗氧劑的合成方法,13C-NMR、1H-NMR核磁譜圖、紅外譜圖分析、高效液相色譜質譜聯用等多種表征手段表明反應原料發生了化學反應,生成了新的化合物。

(2)DSC/PDSC、腐蝕與氧化安定性評定法、斜板模擬結焦試驗、熱氧化穩定性與腐蝕性評定法結果均表明,合成抗氧劑synaxo1的抗氧化性、抗腐蝕性、抗沉積性明顯優于當前常規抗氧劑單體和常規高效復合抗氧劑,體現其極好的高溫抗氧化性能。

(3)與目前國際市場上高溫抗氧化性能優異、綜合性能優異的國外同類型高性能抗氧劑相比,合成抗氧劑的綜合性能與之相當,在控制潤滑油總酸值變化、運動黏度變化率指標方面具有優勢;在保持潤滑油品透明度、通透性和色澤穩定性方面優勢明顯。

(4)合成產品應用到酯類合成潤滑油中,可以顯著提高酯類合成潤滑油的綜合抗腐蝕性和抗氧化性;使酯類合成潤滑油的腐蝕與氧化安定性性能指標完全滿足MIL-PRF-23699G規范、SAE AS5780B規范、MIL -PRF-7808L對標準型航空潤滑油(STD)、高性能型航空潤滑油(HPC)、高熱穩定型航空潤滑油(HTS)的腐蝕與氧化安定性的要求,是多元醇酯基航空潤滑油優選的高效高溫抗氧劑。